In questa guida scoprirai come fare la post produzione di un oggetto prodotto da una stampante 3D in modo semplice ed economico.

Useremo solo a materiali reperibili in una comune ferramenta o brico center e non necessiterai di alcuna attrezzatura particolare, così da rendere accessibili a chiunque le operazioni mostrate in questa guida passo passo.

Preparati, perché scoprirai alcuni trucchi del mestiere che faranno davvero la differenza nella qualità estetica delle tue stampe, permettendoti di ottenere una superficie perfettamente liscia e, perché no, anche di colorarla!

Nella seconda parte della guida scoprirai alcuni metodi di finitura professionali e ti consiglierò alcuni dei migliori prodotti da utilizzare per raggiungere risultati inaspettati.

Siamo pronti? Accendiamo gli estrusori e... via!

In questa guida:

> Cosa serve rifinire i pezzi stampati 3D

> Il fondo riempitivo per la stampa 3D

> Il primer per la stampa 3D

> Gli abrasivi e la carta vetrata

> Come procedere alla post-produzione dei pezzi stampati 3D

> Finitura stampa 3D professionale: fondi e basi

> Finitura stampa 3D professionale: applicazione dei fondi

> Finitura stampa 3D professionale: resine da laminazione

> Finitura stampa 3D professionale: gli abrasivi

> I migliori prodotti di finitura per la stampa 3D

Cosa serve per rifinire i pezzi stampati 3D FDM

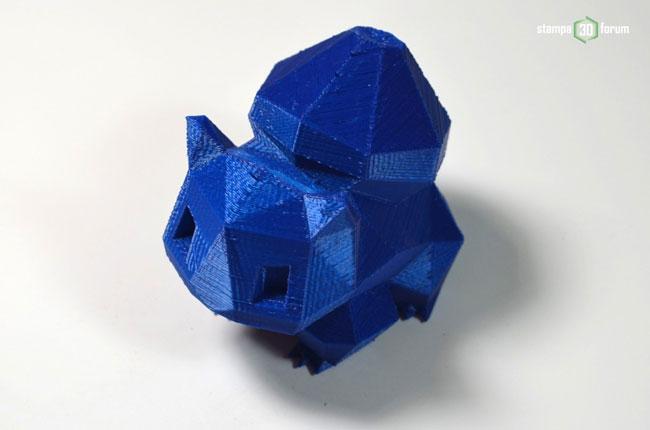

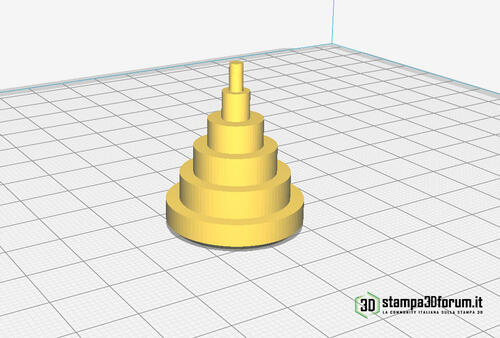

La stampa 3D FDM è una tecnologia economica e facile da usare, ma lato estetico a volte non soddisfa i più esigenti.

Questa tecnologia di stampa 3D infatti lascia a vista quelli che sono i layer di stampa. A volte i layer hanno un valore estetico e sono apprezzati da chi guarda i modelli 3D, ma in altri casi i layer sono considerati un vero e proprio limite di questo metodo di produzione.

Una delle soluzioni più veloci è quella di stampare con layer molto sottili, ma questo non permette di ottenere superfici perfettamente lisce.

Per avere superfici lisce è necessario fare qualche operazione di post produzione che, se fatta in modo furbo, non implicherà alcun tipo di difficoltà. Anzi, ti permetterà di avere tra le mani oggetti davvero unici!

Presumendo che il nostro pezzo stampato 3D sia in materiale plastico (ad esempio ABS o PLA, ma in generale anche altri materiali), per procedere con la post produzione abbiamo bisogno di:

- fondo o aggrappante in bomboletta specifico per plastica;

- primer riempitivo in bomboletta;

- abrasivi o carta vetrata;

- spazzolino, guanti, stracci, mascherina.

Ricorda, la post produzione è una fase in cui otterrai materiali di scarto o polveri. Inoltre sarà facile sporcare le superfici perché useremo materiali spray che emettono odori.

Il mio pensiero è sempre nei confronti della tua salute: usa sempre i guanti, indossa una mascherina contro le polveri, copri per bene le superfici su cui lavori e assicurati di arieggiare per bene l'ambiente di lavoro. Per quanto le operazioni mostrate in questa guida siano davvero semplici, i rischi sono sempre dietro l'angolo.

Per questo motivo, all'interno di questa guida passo passo ti consiglierò anche qualche prodotto che salvaguarda la tua salute 😇

Il fondo riempitivo per la stampa 3D

Il fondo spray, a volte chiamato anche stucco riempitivo, è un prodotto che serve per preparare il pezzo all'applicazione degli strati successivi di colore o primer, garantendo la miglior adesione possibile al pezzo.

Nel caso dei pezzi stampati in 3D inoltre aiuta a sigillare le eventuali microfessure tra gli strati, da cui potrebbe fuoriuscire aria e generare bolle negli strati di primer successivi.

In genere bastano un paio di mani leggere, passate incrociando i movimenti, effettuando un paio di passate orizzontali, alternate ad un paio verticali.

Trova i migliori fondi riempitivi su Amazon

Il primer per la stampa 3D

Il primer, chiamato anche aggrappante o ancorante, è un materiale spray da applicare al di sopra del fondo riempitivo ed ha la principale funzione di preparare le superfici all'applicazione di vernici o resine.

Spesso è facile trovare prime che abbiano anche funzione riempitiva, e che quindi possono farti evitare l'applicazione lo stucco spray in precedenza.

Quando viene applicato, la regola principale da tenere a mente è di resistere alla tentazione di esagerare.

Infatti una sola mano pesante impiegherà più tempo ad asciugare di varie mani leggere, avrà maggiori probabilità di colare e correrà il rischio, asciugandosi, di screpolarsi in più punti, rendendo inutile il lavoro e costringendo a rifare tutto da capo.

Anche qua la regola è quindi di fare passate leggere, incrociate con movimenti orizzontali e verticali, intervallate a qualche minuto l'una dall'altra.

I primer riempitivi esistono di svariate marche e con costi che vanno dai 3€ ai 12€ dei prodotti per carrozzeria.

Primer di qualità migliore asciugano prima e in maniera più omogenea e risultano più facilmente carteggiabili.

In genere però posso affermare che, se applicato bene, anche un primer economico può dare buoni risultati. A titolo di esempio per questa guida passo passo è stato usato un primer generico economico.

Trova i migliori primer su Amazon

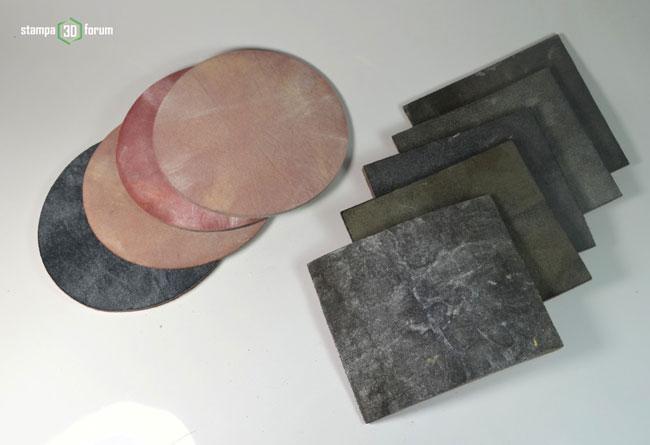

Gli abrasivi e la carta vetrata

Gli altri elementi fondamentali per la buona riuscita del lavoro sono gli abrasivi. Per lavorare con gli stucchi il mio consiglio è quello di utilizzare abrasivi specifici per stucchi e vernici detti anche abrasivi stearati, riconoscibili dal classico colore grigio a macchie.

A differenza dei normali abrasivi per plastica e metalli (per intenderci, la carta vetrata nera...), gli abrasivi stearati vanno utilizzati esclusivamente a secco e mai bagnati.

Le gradazioni utili vanno dalla 120 alla 400. In genere io utilizzo 120, 180, 320 e 400.

Alternativamente, se si vuole spendere qualcosa di più e guadagnarci in comodità d'uso, si può andare sulle spugne abrasive da carrozzeria. Qua le gradazioni vanno dalla 180 fino alla 2000 e possono essere utilizzate sia a secco che ad acqua.

Le spugne hanno il vantaggio di permettere di lavorare agevolmente anche su superfici curve o con sottosquadri notevoli e se usate con un minimo di attenzione hanno una vita lunghissima, quindi sono un investimento che si ripaga nel tempo.

Come procedere alla post-produzione di pezzi stampati 3D

Abbiamo fatto le dovute premesse e introdotto tutti quelli che sono i materiali necessari per fare un'ottima post produzione. Ora non ci resta che guardare effettivamente come si fa!

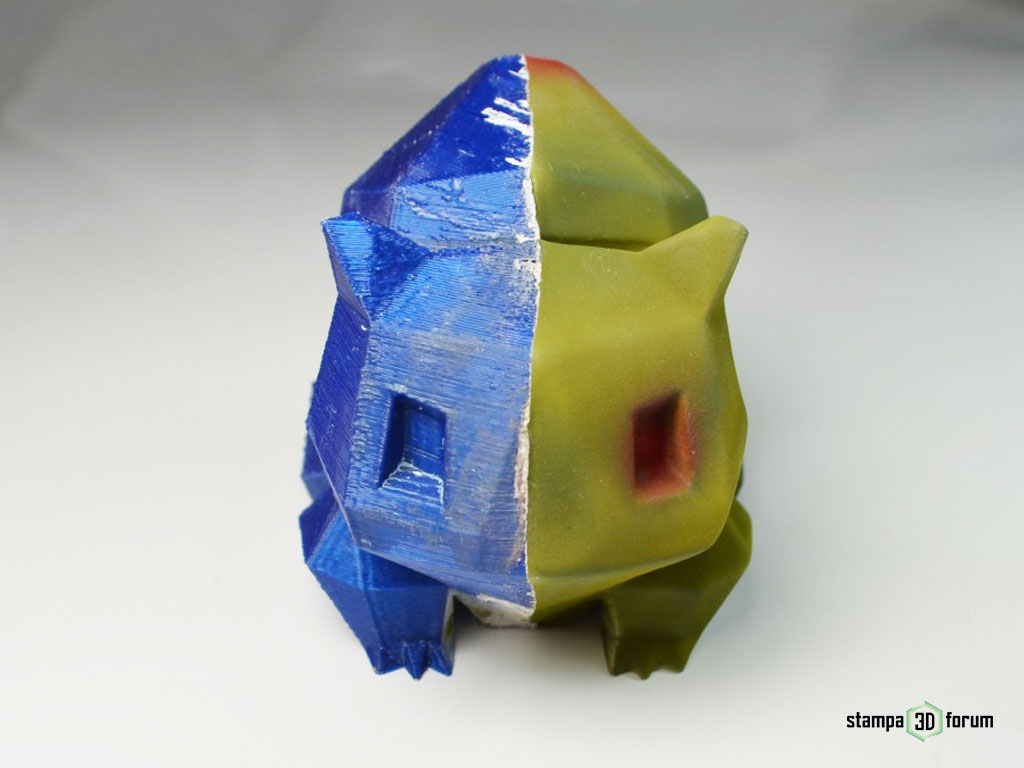

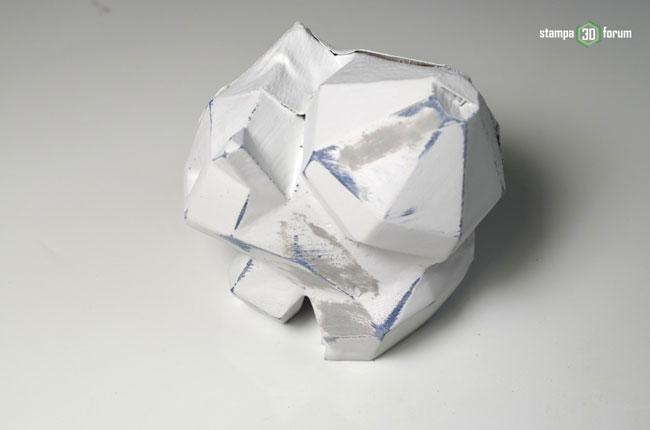

Per prima cosa consiglio di dare una leggera carteggiatina al pezzo, per eliminare i segni più evidenti di lavorazione come bave, spezzoni di filamento e bolle.

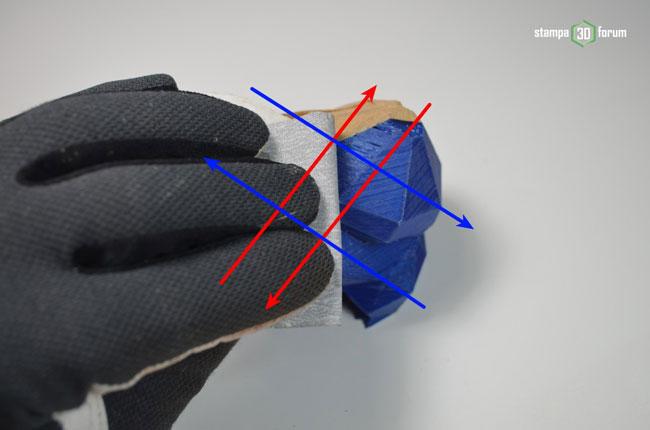

La regola che vale in generale e da applicare sempre quando si carteggia è che si lavora in due fasi distinte.

Nella prima fase, quella di sgrossatura che viene effettuata con gli abrasivi di grana più grossa (nel nostro caso dal 120 al 240), i movimenti sono movimenti incrociati, ruotando di 90° il pezzo per sovrapporre le linee di carteggio.

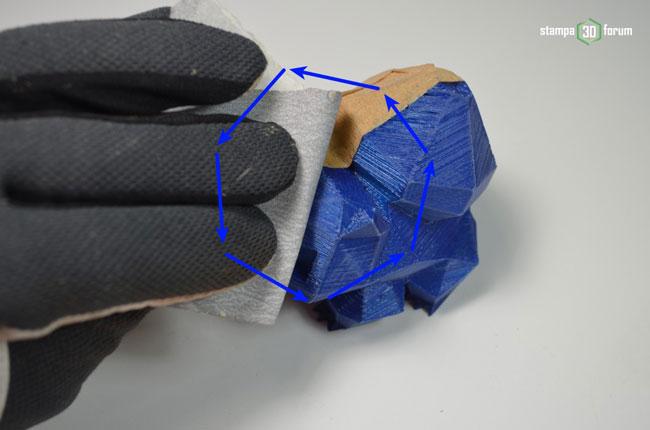

La seconda fase, quella di rifinitura, viene fatta con gli abrasivi a grana più sottile (dal 320 in su fino alla 2000) e questa volta il movimento dovrà essere alternato ma circolare per ridurre al massimo il rischio di graffi e segni permanenti.

Dopo ogni fase di carteggiatura è importante pulire per bene il pezzo. Aiutati con uno spazzolino e degli stracci puliti, eventualmente ricorrendo anche al lavaggio con acqua tiepida se ci fosse molta polvere incastrata nei punti più nascosti.

In queste operazioni, dove si usa la carta vetrata, ti consiglio vivamente di indossare sempre dei guanti in lattice o, ancora meglio, dei guanti da lavoro. Salveranno le tue dita da piccoli tagli accidentali e potrai lavorare in tutta sicurezza.

Molto bene! Ora hai tra le mani il tuo modello 3D pulito e senza particolari imperfezioni. I layer sono ancora visibili, ma sicuamente hai eliminato quelle sbavature di materiale che, nei prossimi passi, ti avrebbero fatto impazzire.

Procediamo con l'applicazione di fondo e primer!

Partendo dal pezzo stampato e carteggiato per rimuovere i difetti maggiori si inizia ad applicare il fondo ancorante e poi il primer a bomboletta.

Quando si applica un qualunque prodotto a bomboletta, bisogna ricordare alcune regole:

- la bomboletta va tenuta il più possibile verticale, a distanza di circa 20/25 centimetri dall'oggetto;

- ricordarsi di fare sempre una prova di spruzzo prima di dirigere il getto verso l'oggetto, per verificare che l'ugello sia libero e non faccia gocce;

- compiere sempre un movimento ampio e continuo che inizia prima e finisce dopo l'oggetto, senza mai fermarsi, cambiando direzione da destra a sinistra e dall'alto in basso;

- se la temperatura ambiente è bassa (sotto i 12/15 gradi) cercare di tenere al caldo la bomboletta prima di utilizzarla e agitarla energicamente per qualche minuto;

- fare diverse passate leggere, aspettare qualche minuto e ripetere, piuttosto che poche mani pesanti;

- ricordarsi di pulire l'ugello della bomboletta spruzzando un paio di volte mantenendo la bomboletta capovolta a testa in giù.

Non dimenticare di usare i guanti anche in questa fase. Inoltre, mi sento di consigliarti l'uso di una mascherina almeno FFP2 per proteggerti da polveri o materiali spruzzati delle bombolette spray. Per proteggerti dai gas, dovresti invece usare maschere con filtri appositi.

Inoltre, arieggia sempre l'ambiente di lavoro!

Una volta che le prime mani di primer sono asciutte si può iniziare a carteggiare il modello, tenendo d'occhio le zone più critiche, dove sono presenti i maggiori difetti da coprire.

Nel caso si notasse che ci sono zone con difetti troppo evidenti per poter essere riempiti dal solo primer, si può decidere di ricorrere a dello stucco per carrozzieri per andare a rimediare, applicandolo con una spatolina o uno stecchino piatto.

Una volta asciutto, lo stucco va carteggiato esattamente con le stesse tecniche e materiali utilizzati per il primer.

Lo stucco, una volta carteggiato, deve essere completamente livellato e omogeneo rispetto allo strato di primer e non formare alcun gradino.

Probabilmente sarà necessario ripetere tutta la procedura dalle 3 volte in su per ottenere un pezzo con un buon grado di rifinitura.

Se sulla base di primer dev'essere poi applicata una colorazione consiglio di dare una leggera carteggiata con una grana sottile (500/1000) per rendere la superficie leggermente satinata.

Se invece il pezzo è finito si può procedere con gli abrasivi a grana più fine (1500 e 2000) usandoli bagnati per arrivare a livelli di finitura via via sempre più lisci e lucidi.

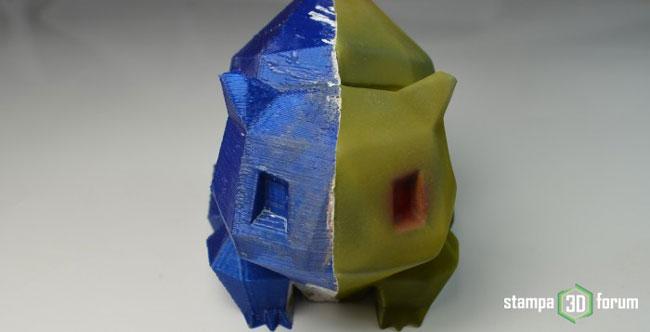

In questo caso il pezzo è stato completato con una colorazione successiva, che ha aderito bene alla base di primer applicato.

Come puoi vedere, applicando una colorazione tramite aerografo è possibile ottenere risultati fantastici!

Finitura stampa 3D professionale: fondi e basi

Nella guida passo passo precedente di ho mostrato alcune tecniche di post produzione di un oggetto stampato in 3D, utilizzando materiali facilmente reperibili nei vari brico e colorifici.

Adesso invece daremo un’occhiata a materiali un po’ più tecnici, in grado di garantire risultati migliori e più consistenti, a costo di una maggiore attenzione nell’utilizzo.

Volendo passare dalle bombolette ai prodotti più specifici, la prima scelta cade sui fondi, ovvero i prodotti da utilizzare come prima mano e per creare la base per le successive lavorazioni. I fondi esistono principalmente di due tipi, monocomponenti (1K) e bicomponenti (2K).

Fondi monocomponente

I fondi monocomponenti sono in genere pronti all’uso o vanno diluiti con un diluente specifico e asciugano all’aria. Il processo di indurimento richiede che il solvente incluso nella base evapori, lasciando solo il residuo solido.

Questo processo porta però ad una riduzione dello spessore applicato, richiedendo quindi in genere più mani.

I fondi possono essere ad acqua o a solvente, nel primo caso vengono diluiti con acqua distillata, mentre nel secondo caso richiedono un diluente specifico (diluente sintetico/acquaragia, acetone, diluenti specifici).

Acquista fondo monocomponente su Amazon

Fondi bicomponente

I fondi bicomponente invece, come dice il nome, richiedono che per la loro preparazione, vengano mescolati due componenti che una volta uniti iniziano a catalizzare, causando l’indurimento del prodotto.

In questo caso l’indurimento non avviene tramite l’evaporazione di un solvente, quindi la dimiuizione di volume è quasi nulla, il che rende solitamente necessarie meno mani di prodotto a parità di spessore.

I fondi bicomponente si dividono principalmente in fondi poliestere e fondi epossidici. I primi in genere hanno costi minori e risentono meno delle condizioni di applicazione, mentre i secondi richiedono maggiore precisione nel dosaggio e catalizzano solo in particolari condizioni di temperatura.

I fondi bicomponente in genere garantiscono caratteristiche finali migliori rispetto ai fondi monocomponente, soprattutto in termini di durezza e resistenza ai graffi.

Acquista fondo bicomponente su Amazon

Finitura stampa 3D professionale: applicazione dei fondi

In genere questo tipo di prodotti richiede esplicitamente l’applicazione tramite pistola a spruzzo o aerografo ed è sconsigliata l’applicazione a pennello.

Sono prodotti che richiedono il massimo di accortezza quando vengono utilizzati ed in fase di applicazione è sempre necessario utilizzare guanti, occhiali protettivi ed una maschera a filtri di classe adeguata (quindi non le mascherine antipolvere!!!).

Anche la pulizia degli utensili, una volta finito il lavoro, va fatta con solventi specifici (in genere acetone o diluente nitro).

Finitura stampa 3D professionale: resine da laminazione

Ultimamente si sta diffondendo l’utilizzo delle cosiddette “resine da laminazione” per rifinire i pezzi stampati.

Si tratta di resine bi componente, di solito di tipo epossidico, uguali o simili a quelle che vengono utilizzate per la realizzazione dei prodotti in fibra di vetro o fibra di carbonio. Vengono utilizzate pesando e mescolando i due componenti e applicandoli a pennello o a spruzzo sul pezzo da rifinire.

Questi prodotti, mentre sono fluidi, hanno ottime caratteristiche di impregnazione dei materiali e la tendenza ad autolivellarsi, riducendo quindi da subito l’effetto dovuto alla sovrapposizione dei layers nel pezzo stampato.

Una volta catalizzate in genere hanno notevoli caratteristiche meccaniche, elevata durezza e buona carteggiabilità.

Esistono in commercio parecchie formulazioni epossidiche, con diversi parametri di dosaggio, tempi di lavorabilità e caratteristiche finali. In genere, sono prodotti che vanno misurati e dosati con grande precisione, in proporzione circa di 1:2 e hanno tempi di catalisi che vanno dalle 2 alle 12 ore.

Sono molto sensibili alla temperatura, quindi andrebbero fatte catalizzare a temperature non inferiori ai 16-18 gradi.

Smooth-On ha realizzato un prodotto specifico di questo tipo, chiamato XTC-3D. Un prodotto facile da usare e nella scatola trovi tutto il necessario: bicchierino, bottigliette e pennelli da usare sulle superfici del modello.

Finitura stampa 3D professionale: gli abrasivi

Una volta applicato il fondo, in genere è necessario carteggiare il pezzo per migliorare il grado di rifinitura superficiale. Per le zone più ampie o prive di dettagli troppo minuti è possibile utilizzare degli abrasivi a spugna.

Si tratta di spugne di forma tonda o quadrata, utilizzate solitamente nelle carrozzerie, che possono essere utilizzate sia a secco che bagnate. Rispetto agli abrasivi tradizionali in genere consentono un maggior controllo ed una maggiore durata e permettono di seguire meglio il profilo dell’oggetto da rifinire.

Esistono di tutte le gradazioni, dalle grane più grosse a quelle extra fini per i lavori di ultima rifinitura e dettaglio.

Come descritto, anche questi vanno utilizzati in sequenza, partendo con le grane più grosse e finendo con quelle più sottili, iniziando con movimenti rettilinei incrociati e finendo con movimenti rotatori una volta arrivati alle grane più fini.

In caso di dettagli minuti o in zone dove non c’è lo spazio per arrivare con le spugne si può rifinire utilizzando uno strumento rotativo equipaggiato con una punta in gomma.

Le punte in gomma, usate bagnate, hanno il pregio di permettere di rifinire e levigare anche le parti in plastica, senza il rischio di danneggiare il pezzo o di graffiarlo troppo in profondità.

La contropartita è che durante l’utilizzo si usurano, quindi è necessario averne una scorta continua.

Uno strumento davvero utile è il classico Dremel, fondamentale in casa di chiunque stampa in 3D!

I migliori prodotti di finitura per la stampa 3D

Una volta terminata la carteggiatura e raggiunto il livello desiderato è possibile finire definitivamente il pezzo applicando una copertura opaca o lucida, a seconda della necessità.

Nel caso della finitura opaca in genere basta applicare un paio di mani di trasparente opaco a bomboletta mentre se si vuole una finitura perfettamente lucida e speculare, dopo l’applicazione del trasparente lucido è necessario lavorare ulteriormente il pezzo.

In genere, in questo caso viene dopo aver applicato uno strato di trasparente lucido, questo viene poi rifinito con prodotti specifici come il Micromesh o i Polish.

Il trasparente lucido può essere il classico lucido a bomboletta monocomponente o un trasparente acrilico o uretanico bi-componente, anche in questo caso da applicare a spruzzo.

Come dicevamo, una volta applicata la finitura trasparente, si può passare alla fase definitiva di lucidatura, utilizzando dei prodotti speicifici come il Micromesh, che è un set di panni lucidanti numerati da usare in sequenza o un polish lucidante, tipo quelli usati per le carrozzerie delle auto.

.thumb.jpg.db396a1d482f587ad6f3e454c61c5719.jpg)

Commenti Raccomandati

Non ci sono commenti da visualizzare.

Partecipa alla conversazione

Puoi pubblicare ora e registrarti più tardi. Se hai un account, accedi ora per pubblicarlo con il tuo account.