http://www.stampa3d-forum.it/wp-content/uploads/2014/08/1.png

MODELLI 3D E LO SPAZIO TRIDIMENSIONALE

Rappresentati in tre dimensioni, i modelli 3D sono posizionati all'interno di uno spazio con tre assi X, Y, Z. Ogni oggetto 3D è definito da un numero infinito di punti, ognuno con coordinate proprie X, Y, Z e che, messi uno accanto all'altro, ci permettono di rendere visibile l'oggetto tridimensionale. I modelli 3D sono quindi resi visibili sui nostri schermi (i quali sono rigorosamente bidimensionali) grazie a dei software che, risolvendo complicate formule matematiche, riescono a rappresentare immagini tridimensionali composte da milioni di punti posizionati in un sistema di coordinate cartesiane.

Il sistema di riferimento cartesiano tridimensionale è formato dalle tre rette X, Y, Z perpendicolari tra loro e incidenti in un punto chiamato "origine" o "origine degli assi". L'origine ha sempre coordinate X=0, Y=0, Z=0. I tre assi formano tre differenti piani nello spazio, i piani XY, XZ, YZ, e anche questi saranno utilizzati come riferimenti durante la progettazione dei nostri modelli 3D.

http://www.stampa3d-forum.it/wp-content/uploads/2014/08/2.gif

Esistono due grandi tipologie di modellazione per creare modelli 3D:

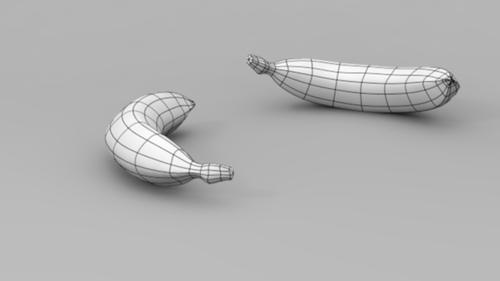

la modellazione organica, utilizzata per realizzare forme naturali, umane o creature. Questi oggetti 3D sono caratterizzati da una grande quantità di dettagli e forme morbide e arrotondate che in qualche modo ne esaltano la componente organica; la modellazione geometrica, utilizzata per creare oggetti più tecnici come parti meccaniche o prodotti d'industria. In genere questi oggetti 3D sono di tipo artificiale e vengono modellati seguendo delle forme di base che essendo unite e modificate realizzano il modello. [gallery td_select_gallery_slide=slide" link="file" ids="3601,3602,3603]

La tipologia del modello 3D da realizzare renderà necessaria la scelta di una tipologia di modellazione in modo da permettere di arrivare al risultato nel modo più semplice e veloce possibile: modellare un corpo umano con software CAD non avrebbe senso, come viceversa non avrebbe senso modellare un pezzo meccanico con software di modellazione scultorea.

VAI ALLA PAGINA SULLA MODELLAZIONE 3D

TORNA ALL'INDICE

- Leggi di più...

-

- 0 commenti

- 280 visite

.thumb.jpg.db396a1d482f587ad6f3e454c61c5719.jpg)