Makars#03: modellare e scolpire in 3D con Blender

Pubblicato da Giulio Bigliardi, in Novità,

Blender è un software open source molto conosciuto tra chi si occupa di grafica digitale 3D ed è una valida alternativa a tutti i più importanti software commerciali oggi in circolazione. Il fatto che sia open source e distribuito gratuitamente non deve far pensare ad un software di basso livello, poco curato oppure dotato di scarsa assistenza online. L’applicazione mette in realtà a disposizione potenti strumenti di modellazione, con la possibilità di ottenere prodotti finali di qualità professionale e paragonabili a quelli realizzate mediante le corrispondenti applicazioni commerciali, molto più costose.

Proprio perché open source l’abbiamo scelto per le nostre lezioni di Modellazione 3D e di Scultura Digitale, in modo tale che i nostri studenti possano essere già operativi al termine del corso senza dover investire grosse risorse nell’acquisto di licenze.

Grazie a Blender è possibile realizzare numerose tipologie di elaborati 3D grazie ad una ricca collezione di tool, sia basilari che avanzati, integrati all’interno del software e facilmente accessibili. Anche l’esportazione avviene in modo semplice e con un buon livello di compatibilità verso i formati di file più utilizzati nel settore. Blender, benché gratuito, è riuscito a emergere in un settore professionale ricco di alternative la cui fama è spesso superiore, ma non per questo caratterizzati da un maggiore livello qualitativo.

Nel nostro corso, dopo un'introduzione alla ricostruzione virtuale nel campo dei Beni Culturali, con una panoramica sullo stato dell’arte e sulle problematiche ancora aperte, abbiamo affrontato l’interfaccia grafica e i comandi base di Blender.

Dopodiché abbiamo mosso i primi passi nella modellazione poligonale, ponendo particolare attenzione alla correttezza tipologica e alla struttura dati di una mesh. Oltre ai modificatori di base ci siamo spinti anche a una panoramica dei modificatori avanzati di Blender.

Abbiamo poi svolto alcuni esercizi pratici, ad esempio:

modellazione poligonale per successiva rifinitura di un altare romano a partire da modello reality-based;

http://www.stampa3d-forum.it/wp-content/uploads/2016/02/makars-blender-modellatore-2-2.jpg

modellazione poligonale a tela di ragno di un tripode di età greca classica a partire da materiale fotografico.

http://www.stampa3d-forum.it/wp-content/uploads/2016/02/makars-blender-modellatore-3.jpg

Il corso era rivolto principalmente alla modellazione 3D finalizzata alla stampa, ma abbiamo visto anche i settaggi di base per il rendering fotorealistico con il motore di rendering Cycles.

Ci siamo successivamente cimentati nella modellazione organica poligonale di una pianta a partire da riferimenti fotografici, nella modellazione poligonale di un ambiente ipogeo partendo da planimetrie e sezioni e nella modellazione procedurale di un terreno a partire da dati cartografici e ortofoto.

http://www.stampa3d-forum.it/wp-content/uploads/2016/02/blender-makars-4.jpg

http://www.stampa3d-forum.it/wp-content/uploads/2016/02/blender-modellatore-makars.jpg

Nella seconda parte del corso, dedicata alla scultura digitale, abbiamo affrontato gli strumenti di sculpting della mesh lavorando sull’ambiente ipogeo precedentemente modellato per aggiungere dettagli, realismo e caratterizzazione del materiali (pietra, spaccature, etc..). Per quanto riguarda lo sculpting per il restauro digitale ci siamo anche soffermati sul restauro digitale di una statuetta votiva in terracotta rappresentante un torello, proveniente dal Museo Civico Archeologico di Albano Laziale, integrando alcune parti mancanti, come le corna.

http://www.stampa3d-forum.it/wp-content/uploads/2016/02/makars-blender-modellatore-2.jpg

Infine, abbiamo brevemente affrontato anche le tecniche di UV mapping delle mesh e le tecniche di texturing e passaggio di informazione colore fra modelli diversi.

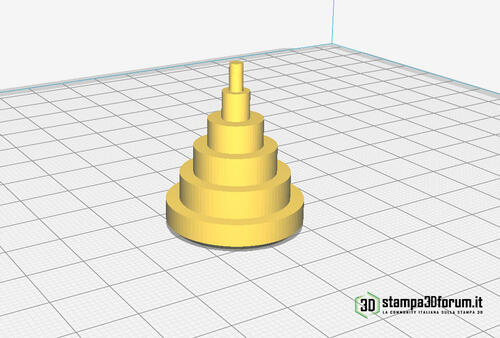

In conclusione abbiamo analizzato parametri e procedure di pubblicazione online dei modelli sulla piattaforma Sketchfab, oltre a parametri e procedure per la verifica, la correzione e l’esportazione di un modello correttamente ottimizzato per la stampa 3D.

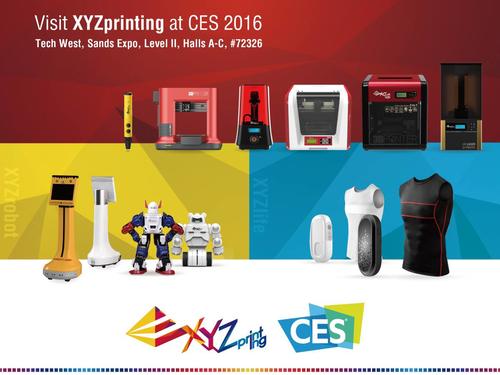

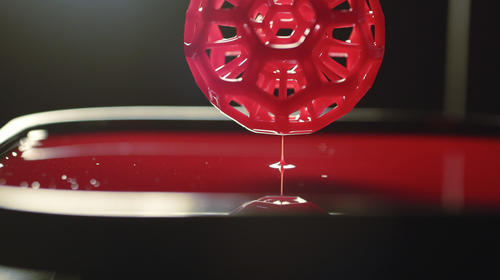

Il mese di febbraio di Makars sarà dedicato ai laboratori di stampa 3D: FFF/FDM, DLP e argilla. Alla prossima puntata di Makars!

- Leggi di più...

-

- 0 commenti

- 1.817 visite

.thumb.jpg.db396a1d482f587ad6f3e454c61c5719.jpg)