http://www.stampa3d-forum.it/wp-content/uploads/2015/10/formlabs-form-2-stampante-3d-02.jpg

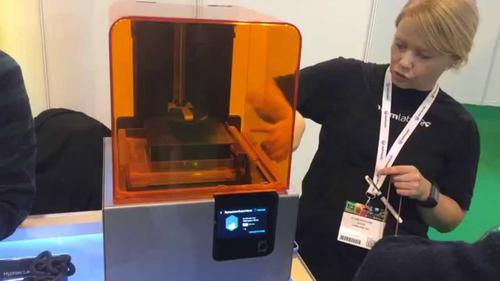

La FormLabs Form 2 presenta diversi miglioramenti rispetto ai modelli precedenti: laser più potente, meccanismo di rimescolamento della resina durante la stampa, volume di stampa maggiorato e schermo LCD touchscreen.

Il meccanismo di rimescolamento della resina che si attiva durante la stampa permette di rimuovere eventuali residui che potrebbero rovinare l'oggetto finale. I modelli che abbiamo potuto vedere ci hanno colpiti per il materiale, di qualità notevole, e per la dimensione, che al massimo più essere di 145 x 145 x 175 mm.

http://www.stampa3d-forum.it/wp-content/uploads/2015/10/formlabs-form-2-stampante-3d-03.jpghttp://www.stampa3d-forum.it/wp-content/uploads/2015/10/formlabs-form-2-stampante-3d-04.jpghttp://www.stampa3d-forum.it/wp-content/uploads/2015/10/formlabs-form-2-stampante-3d-05.jpghttp://www.stampa3d-forum.it/wp-content/uploads/2015/10/formlabs-form-2-stampante-3d-06.jpghttp://www.stampa3d-forum.it/wp-content/uploads/2015/10/formlabs-form-2-stampante-3d-01.jpg

Qui tutte le caratteristiche e prezzo di vendita.

Ringraziamo Plastink, sponsor ufficiale della nostra visita al TCT Show + Personalize 2015.

- Leggi di più...

-

- 0 commenti

- 1.079 visite

.thumb.jpg.db396a1d482f587ad6f3e454c61c5719.jpg)