Recensione 3Doodler 2.0 - La penna che stampa 3D

Pubblicato da stampa3D, in Recensioni,

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-01.jpg

3Doodler 2.0 - La campagna di crowfunding

Annunciata il 5 gennaio 2015 attraverso una campagna Kickstarter, la 3Doodler 2.0 è stata finanziata con ben 1.552.256 $, ottenendo i fondi necessari nei primi 16 minuti.

Nella grafica di seguito vi mostriamo le diverse modalità disponibili per sostenere il progetto.

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/3Doodler-2.0-penna-stampa-3D-001.jpg

Come è già possibile notare dalle tipologie di acquisto proposte in crowdfunding, la 3Doodler 2.0 presenta diverse novità rispetto la 3Doodler 1.0 e le altre penne che stampano 3D sul mercato. La prima cosa di cui ci si rende conto è la dimensione del corpo della penna molto ridotta. E' sufficiente vederla in foto per capire che, finalmente, sarà possibile tenerla in mano in modo agevole e disinvolto. Altra caratteristica interessante è la possibilità di cambiare l’ugello in base alle necessità di stampa. Infine, altri due accessori: il JetPack, ossia una batteria esterna che può alimentare la 3Doodler, e l'utilissimo pedale che permette di salvare le nostre dita dai dolori dovuti a stampe molto lunghe – chi ha usato una penna che stampa 3D per più di 30 minuti dietro fila sa di cosa sto parlando.

Il primo giorno di campagna la nostra redazione si è aggiudicata uno dei pack a 85$, aggiungendo 15$ per le spese di spedizione in Europa. Al momento dell'arrivo del pacco in Italia siamo stati contattati da DHL, che offriva il servizio di consegna, scoprendo che avremmo dovuto coprire altre spese di spedizione - non si trattava di tasse doganali - per un totale di 43€. Poco contenti, nel giro di due giorni abbiamo ricevuto il pacco proveniente dalla Cina. Sì, la produzione avviene in Cina, ma non ci meravigliamo di niente.

3Doodler 2.0 - UNBOXING

Il pacco DHL è arrivato ben sigillato e aprendolo scopriamo con felicità che la scatola della nostra 3Doodler 2.0 è protetta ulteriormente da alcuni strati di pluriball. Tolte tutte le protezioni, finalmente ci ritroviamo in mano la confezione (dimensione di circa 30 x 13 cm).

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/002-1024x768.jpghttp://www.stampa3d-forum.it/wp-content/uploads/2015/05/003.jpg

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/004.jpg

Aprendola troviamo sulla destra la penna e sulla sinistra gli stick di plastica originali 3Doodler. Nella nostra scatola sono comprese due confezioni di ABS, due confezioni di PLA e una di Flexy. Ogni confezione contiene 25 stick da 25 cm, assortiti in 5 colorazioni diverse e con diametro 3 mm. Insieme a questi si trova un fogliettino, la “Quick Start Guide”, che aiuta a fare chiarezza nel primo approccio con la penna.http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-02.jpg

Sotto l’alloggiamento della penna troviamo l'alimentatore e tutti gli accessori: un ricambio per la chiusura dello spazio di manutenzione, un’asticella per la pulizia, lo strumento per avvitare e svitare l’ugello e un piccolissimo cacciavite che servirà per perfezionare la temperatura di estrusione. Sotto ancora troviamo le istruzioni d’uso e un contenitore pensato come porta-filamento da scrivania.http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-03.jpg

L’intera confezione è rigida e gli strumenti sono posizionati in modo chiaro e intelligente, dimostrando che anche nella progettazione del pack è stato speso del tempo. Lo abbiamo apprezzato molto.

3Doodler 2.0 - DESIGN

Finalmente ci si lascia alle spalle la vecchia 3Doodler in plastica. Tenere in mano la 3Doodler 2.0 è piacevole, il rivestimento in metallo offre una bella sensazione al tatto e la dimensione decisamente più snella del corpo della penna aiuta l’impugnatura. La sensazione è quella di tenere in mano un pennarello. I tasti che regolano il flusso di filamento in uscita sono ricoperti da uno strato di gomma, proprio come la parte più vicina all’ugello, e danno quel grip in più alle dita agevolando l'utilizzo. I due tasti permettono di stampare a due velocità diverse, variando la quantità di materiale in uscita dall'ugello. Proprio come una qualsiasi penna, la 3Doodler 2.0 è utilizzabile sia da destrorsi che mancini e non impone una posizione precisa alle dita.

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-07.jpg

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-06.jpg

Sul lato troviamo lo switch di selezione della temperatura, posizionabile su "OFF" per tenere spenta la penna, su "LOW" per stampare in PLA e su "HIGH" per stampare in ABS o Flexy. Da notare è che tutte queste informazioni sono riportate un po’ ovunque, sia nel libretto delle istruzioni che all’interno di ogni confezione di filamento… non ci si può sbagliare. Sempre in questa posizione sono presenti un forellino, attraverso il quale è possibile perfezionare la temperatura di estrusione (usando l'apposito cacciavite in dotazione), e la porta di controllo esterno con 3 pin, che permette di comandare la penna in modo automatizzato.

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-09.jpg

Nella parte superiore della 3Doodler si trovano un Led che cambia colore in base alla temperatura di estrusione selezionata, la ventolina di raffreddamento - completamente incassata all’interno della penna - , il foro di inserimento del filo e l'ingresso di collegamento all’alimentatore. Tutta la strumentazione in dotazione è in materiale metallico nella parte che deve andare a contatto con la penna, mentre sul lato delle impugnature il materiale è plastico ma resistente.

3Doodler 2.0 - MATERIALI

Ogni materiale ha la sua particolarità, dovuta principalmente alla finitura che otterrà una volta stampato. Ad esempio, se stampate col PLA META o con l'ABS META, il materiale stampato ricorderà il metallo. Diversamente, se usate l'ABS "Put on yo' shades", aspettatevi colori molto accesi. Tutti i filamenti hanno un diametro di 3 mm.

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-04.jpg

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-05.jpg

Curiosità: i filamenti sono prodotti in paesi diversi, potete vederlo dalla bandierina indicata in basso sul retro delle confezioni.

3Doodler 2.0 - PRINTING TEST

Una premessa dovete lasciarmela fare: non dovete aspettarvi di ottenere oggetti precisi e dettagliati al primo colpo, e neanche al secondo. La 3Doodler non è una stampante 3D e i movimenti dipendono completamente dalle vostre mani, oltre che dal flusso del materiale in uscite che, a volte, potrebbe essere irregolare. Se non riuscite a disegnare un cerchio perfetto a mano libera, figuratevi con la 3Doodler.

Arriviamo al dunque! Usarla è abbastanza intuitivo e i comandi sono pochi: click prolungato per estrudere, doppio click per estrudere in modo costante, click su entrambi i tasti per ritrarre il filo. Nel giro di due minuti si ha già capito come funziona.

Il primo oggetto su cui mi sono cimentato è stato il logo di Stampa 3D Forum e, per aiutarmi a seguire correttamente la forma, ho disegnato su un foglio di carta la geometria esagonale con l'intento di ricalcarla. Inserito il filamento di PLA bianco, ho impostato la stampa a flusso continuo e ho prodotto la base esagonale con un solo strato di materiale. Ho poi cambiato filo e disegnato il resto della grafica del logo: linee verdi e il "3D" centrale, tenendo conto che ogni volta che si cambia colore bisogna ripulire l'ugello per rimuovere i residui del filo precedente. Il filo si è attaccato bene, unica pecca è stata la precisione sulle linee verdi, le quali non sono venute esattamente della lunghezza voluta in quanto non è così semplice fermare il flusso di materiale che esce. Staccato il modello dal foglio si notano delle fessure tra le linee fatte nella base bianca, andando più lentamente avrei potuto evitare questo problema.

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-014.jpg

Come secondo oggetto ho deciso di dedicarmi a qualcosa di più tridimensionale e, cercando ispirazione sul web, mi sono lanciato nella stampa di una paperella da bagno a dimensioni ridotte. Questa volta ho utilizzato il filamento Flexy con l'intento di ottenere un oggetto flessibile una volta ultimato. La stampa è stata piacevole, anche se complicata nei cambi di forma, obbligandomi a seguire un andamento irregolare. L'oggetto finito è apprezzabile, ma presenta molte irregolarità superficiali. L'obiettivo di ottenere un oggetto flessibile è andato fallito nelle parti dove ho usato più materiale - testa, ali e coda - mentre il corpo risulta ben più morbido.

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-013.jpg

Il Flexy è un materiale pieno di potenzialità e dalla prova di stampa precedente si è capito che, come per i tradizionali filamenti per le stampanti 3D, per farlo funzionare come si deve bisogna evitare di posizionare un numero elevato di strati uno sopra l'altro. La stampa successiva è stata quella di un trampolino: sulla base in PLA sono andato a posizionare la superficie stampata in Flexy, unendo i due pezzi prodotti separatamente usando del nuovo materiale appena estruso. Si tratta a tutti gli effetti di una saldatura ben funzionante.

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-012.jpg

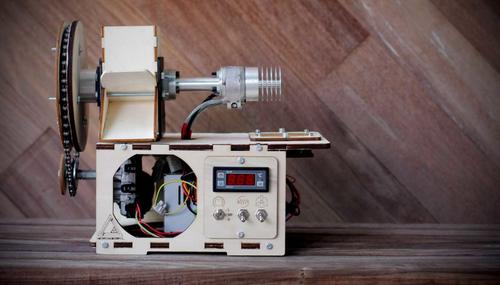

Di seguito trovate le produzioni di un nostro ospite, il quale ha stampato usando materiali diversi (PLA e ABS) non proprietari, questo perché ci interessava vedere quali fossero le differenze tra lo stampare coi materiali originali 3Doodler e quelli non. Sicuramente ci sono stati problemi con la temperatura di estrusione: è stato necessario ottimizzarla per far sì che il materiale uscisse fluidamente e si solidificasse quasi all'istante, aumentandola per il PLA e riducendola per l'ABS. Questo varia in base al vostro fornitore di filamenti, quindi non prendete queste indicazioni come legge.

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-015.jpg

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-011.jpg

3Doodler 2.0 - HACK & TIPS

Volete spingervi oltre e partire subito conoscendo i trucchi di chi l'ha già? Ecco qualche consiglio:

per evitare che si stacchi il modello durante la stampa potete disegnare un foglio di carta. L'ugello può toccarlo tranquillamente senza fare danni, anche se vi consigliamo di non stare fermi in un punto per più di un secondo;

per essere precisi cercate di stampare il più possibile appoggiandovi su una base. Ricordatevi che il modello è tridimensionale, quindi potete girarlo e rigirarlo come vi fa comodo;

avete già dei filamenti da 3 mm in casa? Prendetene un pezzo da 20-30 cm, tagliatelo e raddrizzatelo a mano. In questo modo potrete agevolmente riutilizzarlo. Attenzione però ad eventuali irregolarità sul filo, in tal caso la 3Doodler non riuscirà ad estruderlo;

non tutti i filamenti di altri produttori sono compatibili con la meccanica della 3Doodler, i materiali più morbidi si bloccano spesso e sono quasi inutilizzabili;

se lasciate accesa la vostra penna senza usarla può capitare che il filo si dilati a causa della risalita di calore nel corpo della penna, bloccandosi. Per risolvere potete provare a spingere il filamento verso il basso mentre è attivata l'estrusione. Se questo metodo non funziona ci sono due alternative: o provate a far ritirare il filamento verso l'alto, tirandolo dalla parte superiore - fate molta attenzione! - oppure agite attraverso l'apposita apertura per la manutenzione;

per unire più pezzi potete usare senza problemi la vostra 3Doodler. E' un metodo veloce e divertente, attenzione alle sbavature;

comprate un paio di forbicine per la vostra 3Doodler! Vi saranno utilissime per ripulire il pezzo da sbavature e filamenti ribelli, oltre che per sostenere il materiale appena estruso o per tenere fermo il modello.

CONCLUSIONE

Lanciando la versione 2.0, la 3Doodler ha fatto il salto di qualità. La penna è più ergonomica, i materiali di costruzione sono più ricercati e il peso, seppur molto ridotto, la fa tenere in mano con sicurezza e precisione. Gli accessori sono tutti molto utili e ben progettati, le istruzioni contengono tutto quello che c’è da sapere, anche in caso di problemi di stampa. La quantità di filamenti offerta è generosa anche nelle colorazioni più particolari; utilizzare gli stick originali 3Doodler evita di avere tra le mani filamenti arricciati o sballonzolanti, peccato però per il prezzo: una bobina da 1 Kg di PLA costa sui 30-40 €, l’equivalente a sole tre confezioni di filamento 3Doodler. La possibilità di cambiare l’ugello favorisce la personalizzazione dei pezzi andando a lavorare anche sui dettagli. Se poi vi lanciate in modalità pro, il JetPack e la pedalina vi faranno sentire su un altro pianeta.

Volete acquistarla? Potete effettuare il preordine a questo link, al costo di 99$. Le spedizioni partiranno il primo di giugno.

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-penna-stampa-3D-010.jpg

Pro

Design ergonomico e comodo per tutti;

Grande scelta di filamenti proprietari e libertà di usarne altri non proprietari;

Accessori utilissimi;

Il prezzo è in linea col prodotto.

Contro

Non è facilissima da usare, bisogna entrare nell'ottica giusta;

C'è qualche problema di surriscaldamento nel corpo della pena;

Il prezzo dei filamenti originali in stick è alto rispetto i filamenti in bobina;

La temperatura di estrusione andrebbe ottimizzata di volta in volta.

http://www.stampa3d-forum.it/wp-content/uploads/2015/05/Recensione-3Doodler-2.0-La-penna-che-stampa-3D-Stampa-3D-forum.png

Ringraziamo Marco Fabri per la sua disponibilità e le sue produzioni. Qui trovate tutti i suoi lavori.

- Leggi di più...

-

- 0 commenti

- 2.174 visite

.thumb.jpg.db396a1d482f587ad6f3e454c61c5719.jpg)