http://www.stampa3d-forum.it/wp-content/uploads/2014/11/PrintAlive-3D-stampa-3D-pelle-1.jpg

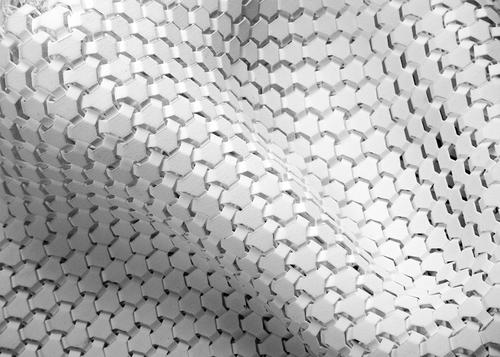

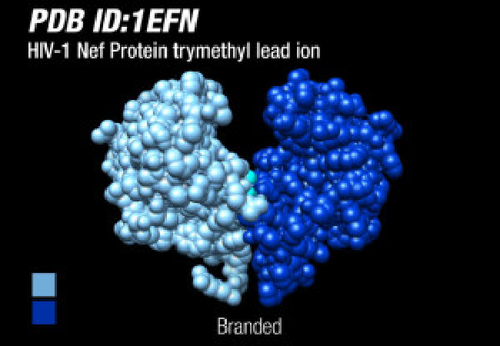

Similmente alle stampanti FDM, la Print Alive 3D depone mediante un estrusore strati sovrapposti di materiale, consistente in questo caso in un idrogel formato da un biopolimero in cui sono immersi cheratinociti (tra i principali costituenti cellulari della pelle) e fibroblasti (cellule fondamentali durante la guarigione delle ferite), che dal gel traggono sostegno, nutrimento e le condizioni adeguate per la vitalità del tessuto. La caratteristica particolare della biostampante di Toronto è la capacità di stampare la pelle artificiale senza però distribuire le cellule in modo omogeneo in tutto il tessuto. In natura, infatti, le cellule della pelle non sono distribuite uniformememente entro il suo spessore, ma i diversi tipi cellulari si organizzano in strati distinti per spessore e soprattutto funzione. Questa complessità strutturale viene spesso troppo semplificata dalle biostampanti in commercio, realizzando così dei tessuti funzionalmente approssimativi. La PrintAlive 3D, invece, utilizzando microcapillari distinti per i cheratinociti e i fibroblasti, è capace di depositare ciascun tipo cellulare separatamente in modo da mimare la naturale disposizione e funzione di epidermide e derma.

http://www.stampa3d-forum.it/wp-content/uploads/2014/11/PrintAlive-3D-stampa-3D-pelle-2.jpg

Lo stesso idrogel viene opportunamente modificato nella sua composizione per soddisfare al meglio le necessità delle due tipologie di cellule. L'utilizzo di un numero minore ma fisiologicamente più efficace di cellule porta anche a un risparmio economico non indifferente, ulteriore dimostrazione di come la stampa 3D sia una tecnologia innovativa e allo stesso tempo sostenibile.

http://www.stampa3d-forum.it/wp-content/uploads/2014/11/PrintAlive-3D-stampa-3D-pelle.jpg

La pelle così creata può essere una soluzione perfetta nei trapianti come nel caso di emergenze che interessano pazienti con ustioni. Rispetto alla pelle artificiale normalmente utilizzata, la biostampa descritta offre una quantità di tessuto prodotto maggiore in tempi molto ridotti. La tempestività nei trapianti di pelle è un aspetto di vitale importanza, soprattutto negli ustionati la cui sopravvivenza dipende da quanto tempo si impiega per stabilizzare e coprire le ustioni e progetti come la PrintAlive 3D offrono una potenziale soluzione per queste emergenze. La neo-pelle inoltre abbasserebbe il rischio di infezioni e persino di rigetto da parte del paziente in quanto il tessuto stampato potrebbe essere altamente personalizzato e adattato alle necessità fisiologiche del ricevente.

Allo stato attuale, la PrintALive viene testata su modelli di topo e i risultati sono più che incoraggianti. Fatto è che il modello presentato rappresenta un'innegabile sviluppo della biostampa come tale, introducendo un maggiore controllo dell'architettura biologica realizzata e permettendo di ridurre sempre di più il gap tra la naturale complessità biologica e quella dei tessuti artificiali.

Valentino Megale

- Leggi di più...

-

- 0 commenti

- 1.463 visite

.thumb.jpg.db396a1d482f587ad6f3e454c61c5719.jpg)