Classifica

Contenuto Popolare

Mostra il contenuto con la massima reputazione da 13/04/2025 in tutte le aree

-

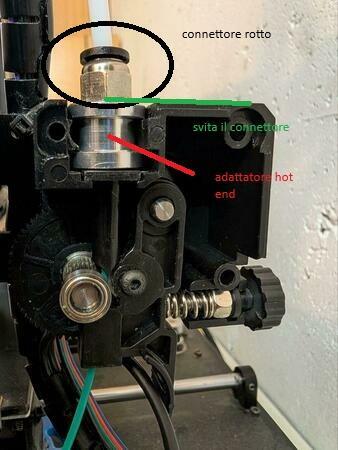

Il connettore rapido si è rotto. Se riesci a svitarlo dall'adattatore dell'hot end, puoi trovarne uno nuovo a pochi centesimi anche su Amazon. Ti consiglio di acquistare una coppia di connettori insieme a un nuovo tubo in PTFE. Essendo componenti di bassa qualità, se non li sostituisci entrambi potresti ritrovarti con problemi simili nel breve termine.4 punti

-

Salve, sono un nuovo utente (ma non nuovo di età). Sono entrato in questo affascinante mondo con una Kobra S1 combo. Devo iniziare a studiare perchè nella vita non si finisce mai di imparare.4 punti

-

Risolto, avevo sbagliato i collegamenti eletttici. Grazie e scusate3 punti

-

metti anche il prezzo e se consideri la spedizione o solo il ritiro presso tua sede 😉3 punti

-

Ah scusa errore mio: dovevo scrivere z-hop, guarda che sia almeno 0.2mm e portalo fino a 0.4mm se stampi a 0.2mm altezza layer se continui a grattare. Poi stampa piu' piano le cose alte. Il cubo non e' male, devi abbassare lo z-ooffset e calibrare pressure advance.3 punti

-

E' un problema di estrusione non di layer shifting. Cambia il nozzle, asciuga il filamento, fai le calibrazioni, stampa piu' piano.3 punti

-

Io pure, anche la mia Orange controlla 2 stampanti. Piuttosto avrei voluto che la mia N4p on scheda onboard controllasse le altre 2 ma ho talmente tante schede che non fanno nulla... ...e continua a comprarne!3 punti

-

Ciao a tutti ragazzi e buonasera, é tanto che non ci sentiamo ma sono andato avanti coi lavori e ad oggi posso farvi vedere qualche fotina nel dettaglio della mia bambina…. La core220. che punta ad essere una stampante non solo open-source, ma anche amica agli scarti che si hanno già in casa, infatti é costruita per accettare qualsiasi scheda madre, qualsiasi alimentatore qualsiasi scheda secondaria (pi nel caso klipper), ecc. ecc. per adesso l’unico limite é il mio tempo per finire ufficialmente la meccanica anche se manca veramente poco. Vi allego qualche foto e più in là magari anche qualche disegno tecnico fatto dal sottoscritto. aggiungo anche che già sto pensando a una core più grande , sui 330 mm diciamo ahahahhahah dato che le foto dell iPhone pesano molto allego il link https://postimg.cc/gallery/wJvH6TW3 punti

-

lo sapevo... mi conosci meglio di quanto mi conosco io 😄 avevo solo bisogno di essere spronato, appena finiscono i monsoni, attrezzo il balcone e provo con l'aerografo 😉3 punti

-

Ciao a tutti sono Flavia, la stampa 3d mi ha sempre intrigato e finalmente mi sono decisa ad acuistare prima una stampante FDM ((Creality ender 3 s1 pro) che utilizzo da 2 anni ed ora una stampate a resina, la Elegoo Saturn 4 Ultra. Sono un neofita e pian piano vorrei arrivare a creare dei modelli miei, oltre a stampare quelli che posso scaricare online3 punti

-

esatto, in teoria se non metti le stampe nel punto bruciato dovrebbe stampare bene ma! se la luce filtra dalla zona "rotta" ti polimerizza la resina in modo incontrollato e probabilmente la stampa fallisce comunque. puoi smontare lo schermo e provare a pulire il connettore del flat cable, forse è solo un problema di connettori e non necessariamente lo schermo...anche se credo sia lo schermo. purtroppo gli schermi costano cari, c'è poca da fare3 punti

-

2 punti

-

Bho. A meno che non ci devi fare dei mobili spessi 3cm che e' una follia pensare di farli al laser io non so cosa ci potrei tagliare, a fatica taglierei piu' di 1cm con un laser, cose piu' grandi sono per la fresa. Incisioni le farei con un diodo singolo. Acrilico non lo tagli. Poi c'e' il fatto che spendi ~1.2K euro per un modulo laser della Sculpfun? E quanto dura? E che senso ha se poi in pratica taglierai a ~15w e quel coso ti dara' meno precisione (sono piu' diodi sovrapposti) e alla fine hai consumato 1.2k di modulo per fare quello che potevi fare con dei moduli da 200e. Cioe' per dire: ti ci fai 4 macchine da 15w con quei soldi e fai 4 pezzi alla volta, non vedo come un singolo modulo possa essere cosi' veloce.2 punti

-

Bisogna che prendi una squadra e metti in squadro il telaio: 1. Che i profili verticali siano perpendicolari alla base del telaio 2. Che il gantry (l'asse X) sia perpendicolare ai profili verticali 3. Poi livelli il piatto in modo che sia parallelo / stessa distanza dal gantry usando la distanza dall'ugello. --- Hai messo quel parametro che non fa attraversare i perimetri durante i travel?2 punti

-

Ormai hai risolto, cosi' tanto per sfizio ti incollo le due linee del mio armbianEnv.txt, ho lo stesso display su cb1/manta: disp_mode=800x480p60 e poi piu' in basso: ## Specify HDMI output resolution (eg. extraargs=video=HDMI-A-1:800x480-24@60) extraargs=video=HDMI-A-1:800x480-24@602 punti

-

0.42mm va bene ma mettilo anche per il primo layer, e' li' che hai problemi di adesione. Dei due se proprio continui ad avere gap tra i perimetri potresti ridurlo un po' fino a ~0.34mm.2 punti

-

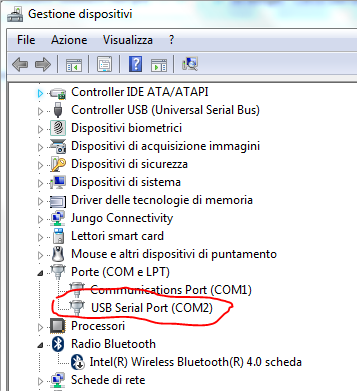

Ciao, per trasferire un file su SD basta uno qualsiasi dei lettori per schede da attaccare a USB, tipo questo: https://www.amazon.it/Lettore-schede-BENFEI-Compact-Adapter/dp/B08P517NW5?source=ps-sl-shoppingads-lpcontext&ref_=fplfs&psc=1&smid=AVXBDLJMD7W0C Quando attacchi una stampante 3D al PC tramite USB, nella maggir parte dei casi viene riconoscuta come "adattatore seriale" e quindi aggiunge una porta al PC. E' quella porta che devi indicare allo slicer. Se ti serve una mano a identificarla prima di tutto ci serve sapere che sistema operativo usi, in Windows basta aprire "Gestione dispositivi": Comunque concordo con @dnasini che stampare da PC via USB non è una buona idea per molte buone ragioni.2 punti

-

Se le pareti NORMALMENTE non stanno attaccate hai qualcosa di macroscopico sballato relativo ai perimetri o hai un cesso di filamento, magari umido. Peraltro spero tu stia usando lo stesso tipo di filamento perche' ad es. PLA + PETG non si attaccano tra loro!2 punti

-

Buongiorno a tutti sono un appassionato di stampe 3d e mi sono iscritto al sito per migliorare le stampe il più possibile grazie ai consigli del forum. Possiedo stampanti Anycubic (Neo, Kobra 3 combo e Kobra 3 max combo) e sono soddisfatto di come le Kobra 3 stampano. saluti.2 punti

-

Benvenuto, io invece sono entrato da poco in questo mondo, ho già imparato ad accendere la stampante.😀2 punti

-

Prova a regolare il flusso del primo layer, se sei troppo abbondante, depositi più materiale del dovuto e da qui una possibile causa del problematico2 punti

-

Sbagliato l'infill (devi usare gyroid o cross hatch) e aumentare lo z-offset. Poi dipende anche dalla forma della stampa se sballa in giro e da quanto la fai andare veloce (accelerazione e jerk). Poi va' da se che fare stampe alte 20cm con una bedslinger e' inevitabile che sia problematico.2 punti

-

tutti li hanno, queste stampanti son fatte tutte cosi', hanno meccaniche di plastica molto elementari tutte mezze storte... Ho guardato le tue foto ed in primis è del tutto normale in secondo luogo puo' significare qualcosa ma anche niente ,l'importante è cha la macchina sia in squadro con se stessa e per questo c'è il piano con le molle regolabili poi sta a te capire se la stampante ha qualche problema maggiore ma purtroppo per questo ci vuole un po' di esperienza. dalle tue foto non noto niente di definitivamente sbagliato, potresti avere l'asse Z storto piu' del normale ma anche no..i supporti esterni di plastica cinese sono storti di fabbrica comunque....2 punti

-

Cito un'esperienza vissuta. Presa una bobina della Sunlu, pla meta, carico di aspettative mi scontro da subito con i problemi già in fase di caricamento nella stampante: inserita nell'Ace Pro il processo non va a buon fine e il caricamento del filo risulta "affaticato". Superato l'ostacolo e mandato in stampa, alzate le temperature di fusione, la stampa a livello teorico (logico) va a buon fine mentre constato dal vivo che non è stato estruso un solo filo dalla testina. Probabilmente è un tipo di filamento da prendere in considerazione quando avrò raggiunto una padronanza maggiore di stampe e filamenti.2 punti

-

Ciao a tutti, mi chiamo frignano ho una creality ender 3 e principalmente la uso per modellismo, che purtroppo pratico poco e non sono neanche tanto bravo2 punti

-

Tecnicamente si potrebbe anche fare. Il problema e' che la configurazione standard con 1 istanza e' significativamente diversa da una multi istanze. Partendo da 2+ istanze aggiungerne un'altra non sarebbe difficile, si tratta di duplicare lo scaffold e dargli una porta +1. Migrare da una a muiltiple e' un casino e statisticamente il 99% della gente usa 1 istanza e di questi molti sono incapaci, quelli che fanno multi istanze saranno capaci di sbattersi un po' di piu'... Per altro il multi istanze e' un casino anche con alcuni slicer tipo Prusa che poi non tanano le distinte istanze ma solo il frontend generale, suppongo, se non l'hanno risolto. Io segnalai bug e soluzione ma con quelli e' tutta politica...2 punti

-

Che io sappia non puoi aggiungerne una tramite KIAUH, devi cancellare tutto e inizializzarlo con il numero di istanze che ti servono. ...non e' complicato, fatti il backup del file di config della stampante che hai gia' in uso e poi ripristina quando hai re inizializzato.2 punti

-

2 punti

-

Dnasini pero' non puoi mica usare un wash nero sul bianco! Cioe' michina fattela facile: nero su grigio, grigio su bianco, light e hue che siano limitrofi. Poi quella non e' una superficie con texture da risaltare un wash, su quello io fare prima di tutto un lighting: airbrush scuro sotto e piu' chiaro sopra per accentuare le profondita. Poi per una cosa easy dry brushing ma con colori limitrofi. Su questa ho usato un wash sul fondo della chioma e poi dry brushing di varie gradazioni di rosso arancione sui capelli, la spalla e' due grigi di dry brushing. Piglia dei pennelli da makeup grossi su Aliexpress.2 punti

-

ciao, ho provato in passato a realizzare il mio estrusore per filamenti, ho comprato tutti componenti di discreta qualita', come ad esempio una vite a compressione appositamente ideata per questo, stepper abbastanza potenti da piegare 5mm di acciaio (se le cose vanno fuori controllo) sistemi ottici per arrotolare il filamento etc.. tutti componenti al limite dell'hobbysmo senza andare nell'industriale (dove i prezzi fanno tranquillamente 50x) quindi un qualcosa di piu' robusto di quello di 3dpany ma meno raffinato... La mia conclusione è che non ne vale la pena, diventa un lavoro a tempo pieno estrudere filamento di dimensioni utili, senza contare che per estrudere 1kg devi star li ore ed ore e tutto cio' usando pellet industriale di dimensioni "perfette" puoi guardarti il post qui: La gang del Pla in pellet Anche se non ho mai provato di persona quello di 3dpany son sicuro che sia "un concetto" piu' che uno strumento, non credo sia utile a produrre qualcosa ma piuttosto sia un giocattolone che funziona o quasi....2 punti

-

La risposta veloce e': No. Ed e' cosi' per 2 motivi: 1) fisicamente nn e' possibile farlo 2) il firmware montato sulla tua scheda e' specifico per quella scheda e per l'hw a corredo e quindi non "trasportabile" su altre schede Questa e' una bella domanda, diciamo non correttamente formulata. Tu non dovresti capire di quale fw "hai bisogno", piuttosto, "quale" fw e' piu' indicato per le tue esigenze attuali e future. La scelta non e' eccessivamente complicata in quanto devi scegliere solo tra due opzioni - Marlin (fw storico per la stampa 3d) - Klipper (fw di ultima generazione) Da quanto scrivi, desumo tu sia nuovo della stampa 3d ed essendo di fronte al bivio forzato di dover cambiare scheda, sei comunque obbligato ad imparare a compilarti e configurarti da 0 un firmware (Marlin) oppure ad impararne a configurarne da 0 un altro (Klipper). In entrambi i casi uno sforzo di apprendimento lo devi fare. per darti un'idea della principale differenza tra i 2: - Marlin: devi compilarlo per la tua scheda ed il tuo hw e ad ogni modifica che vuoi apportare ai file di config, devi cmq ricompilare il fw per ricaricarlo sulla macchina - Klipper: devi compilare il fw per la scheda di controllo (solitamente raspberry pi o similare oppure un PC con linux) ed uno per la scheda della stampante. Fatta questa operazione (una volta sola) configuri il file dei parametri e tutte le successive modifiche le fai in questo file senza ulteriori compilazioni. Klipper, oltre ad essere piu' pratico per le configurazioni, e' un fw di ultima generazione che introduce molto piu' velocemente (e con meno sforzi) le nuove funzionalita'. E' pensato per sfuttare al meglio le potenzialita' dell'hw e, tendenzialmente, passando da Marlin a Klipper sulla stessa stampante, le prestazione dello stesso hw migliorano sensibilmente (nn avviene x magia, devi fare fine tuning ma nulla di esoterico) Il suggerimento che mi sento di darti e' quello di valutare Klipper, documentati bene sulle cose che ti servono per metterlo in piedi a valuta se hai le competenze per poter mettere insieme le componenti aggiuntive e compilare i sw corrispondenti. Tieni conto che su internet ci sono tonnellate di tutorial che ti guidano passo passo in tutte le fasi. A differenza di qualche anno fa dove alcuni di nio hanno veramente fatto i pionieri, il passaggio a Klipper ora e' notevolemente semplificato. Una volta che hai capito il cosa fare, la scelta della scheda nuova sara' molto piu' semplice (consiglio sp[assionato, scegli una scheda conosciuta che abbia buona documentazione e per la quale puoi trovare supporto se qualcosa nn funziona)2 punti

-

Be puoi chiedere in rete o direttamente a chatgpg, certo che usare i software in Italiano non aiuta, manco io so che e' quella roba!2 punti

-

Se avessi un giardino sarebbe una possibilita'. Dove abito io ho un unico balcone esposto a est che vede sole diretto solo per poche ore la mattina quindi i tempi rischierebbero di allungarsi. Inoltre ho due gatti pirla che, me lo vedo gia', ci si farebbero il bagno o peggio ancora ... poi oltre l'acqua, devo curare anche loro il che mi costerebbe anche un botto 😩2 punti

-

Con un primer dell'OBI ci vernici il cancello di casa, per le miniature ci vuole un prodotto specifico. Se hai l'aerografo e vai a spendere 15e per una bomboletta spray ingestibile: sei un pollo 😉2 punti

-

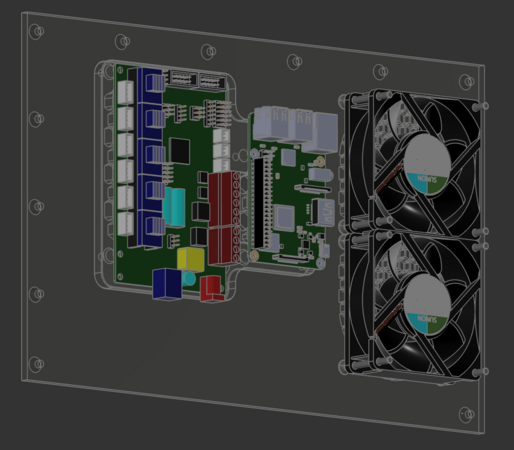

Ed ecco qui il backplate in plexyglass, si usero una trigorilla ma quello lo spieghero dopo, comunque sia il concetto è che si deve vedere tutto (molto opensource come cosa a mio avviso). A destra ci sono due ventole da 80mm che serviranno per l aspirazione della camera con filtro hepa (lo faro mooolto dopo) Seguono aggiornamenti.2 punti

-

Grazie ancora Eaman. Le tue indicazioni sono utilissime! Non so se è tutto alla mia portata, ma provarci potrebbe essere un bel divertimento. Dopo lo scoramento iniziale mi hai fatto venire una certa voglia.... 🙂. Adesso è un periodo un po' incasinato, ma ci penso su. Al massimo romperò un pochino le scatole, tanto voi mi aiutate... 😊 Devo verificare il tutto. Il problema più grande sembra essere il firmware, molto blindato. E' una buona macchina, se non hai grandi pretese, e risente degli anni che ha, ma sganciarla dal cappio che gli hanno messo produttori poco lungimiranti sarebbe una bella soddisfazione. Per adesso ci penso e la studio. Grazie a tutti. (anche se non pubblico, ogni tanto un giretto qui per i problemini lo faccio e trovo sempre la soluziona) E' bello sapere che qualcuno ti aiuta. MM.2 punti

-

in questo caso, con buona probabilita', il tuo problema e' il layer shift. Per risolverlo e' necessario capire da cosa e' generato, le cause piu' comuni sono: - le guide in alluminio sporche o con impedimenti meccanici che frenano il movimento degli assi (X o Y a seconda di dove si presenta lo shift) - cinghie lente, usurate o rovinate (X o Y a seconda di dove si presenta lo shift) - accelerazioni/jerk/velocita' eccessive - viti lente sulle pulegge dei motori degli assi2 punti

-

2 punti

-

2 punti

-

Ma perche' fai gli spaghetti? A. si stacca dal piatto B. si spostano i layers Gli hai dato un significativo z-hop?1 punto

-

Se il tuo slicer e' derivato da orcaslicer, forse hai lo script per crearne una (orca slicer lo ha) se e' come in orca, una volta selezionata l'opzione per creare la temp tower, dai come temp minima e max quelle specificate sulla bobina, mandi in stampa e una volta terminata controlli visivamente quale temperatura da il risultato migliore. Una volta individuata la temperatura di estrusione, con una pinza rimpi la temptower in corrispondenza della temperatura individuata e delle temperature appena superiore ed inferiore. Questo ti permette di capire se oltre al risultato visibile della stampa corrisponde anche la resistenza dell'adesuone tra i layer. Devi scegliere in prima battuta la temperatura dove la stampa e' oggettivamnete piu' bella, ma la scelta finale e' la temperatura che oppone maggior resistenza alla rottura1 punto

-

Io farei in questo modo, rileggerei il manuale (se devi fare il livellamento, mi aspetto che la nota sia ad inizio manuale o sotto il capitolo "prima di stampare" o "prima stampa"). Se nn devi livellare, svuota la vaschetta della resina nella bottiglia assicurandoti di filtrarla con i filtri in carta inclusi nella confezione. Ad ogni stampa fallita, questa operazione va fatta per evitare che parti di resina solida rimangano nella vaschetta rischiando di far fallire stampe future o bucare il FEP. Una volta svuotata la vaschetta, verifica che il FEP sia in buone condizioni (nessun buco o segni/graffi evidenti, se cosi' fosse, dovrai sostituirlo). A questo punto, riempirei nuovamente la vaschetta e rifarei la stampa di prova per capire se la stampa precedentemente fallita e' stata un caso sfortunato o se effettivamente ci sono problemi Se dovesse fallire nuovamente, io scaricherei un modello semplice da thingiverse o clults3d, lo passerei in uno slicer e proverei a stampare quello. Tieni conto che per fare questa operazione, devi installarti uno slicer (se gia' nn lo hai fatto) e impostare i parametri di stampa per la tua stampante e per la tua resina1 punto

-

una stampa che si stacca genralmente accade per 3 motivi - piatto sporco (solitamentente unto o con residui di altre stampe) - piatto non livellato - parametri di stampa non corretti se la stampante e' nuova, il primo punto e' poco probabile. Non conosco la tua stampante nello specifico e non so cosa faccia il "livellamento automatico" di cui parli, io ho una elegoo mars 2 pro e sul pomello sopra il piatto ho 2 viti esagonali (una frontale e una laterale lato destro) che servono per livellare manualmente il piatto. Il mio manuale dice di fare il livellamento manuale prima della prima stampa e, dendenzialemnte, quando la stampante viene spostata. Verifica sul tuo manuale se questo tipo di livellamento e' richiesto anche x la tua Il terzo punto dipende dallo slicer che usi, se tu hai mandato in stampa direttamente il file di test, bisognerebbe capire se sono specificati i requisiti della resina da utilizzare per la stampa di test. Tu che resina hai?1 punto

-

Per la toolhead il problema dovrebbe essere il termistore: se cambi quello bisognerebbe correggere il firmware. Guarda se puoi cambiare gli e-step dell'estrusore. In realta' normalmente usano tutte piu' o meno lo stesso componente, quindi potrebbe anche andarti bene o almeno non tanto male. Dici che il tuo e' gia' scassato, se cosi' non fosse si potrebbe cercare di riutilizzarlo. Se hai un'altra stampante puoi crearti quello che serve per metterci un hotend nuovo che usi nozzle attuali: ti costerebbe da 5e in su'... un estrusore lo prendi con 10e. Poi ti devi stampare dei fan duct. https://www.aliexpress.com/item/1005007264534358.htm https://www.aliexpress.com/item/1005004356062840.htm volcano, c'e' anche normale https://www.aliexpress.com/item/1005003528259997.html Cioe' se te hai gia' un'altra stampante che funziona e non ti crea problemi buttarci un 15e e disegnarti e stampare un po' di roba con calma si potrebbe fare.1 punto

-

1 punto

-

Abbassa il voltaggio di un 0.2v e alzalo fino a quando raggiungi i ~75c oppure le prestazioni che vuoi. C'e' una formula per calcolare il voltaggio ma tanto quei motori sono random, mica e' roba di precisione, fin tanto che ci puoi tenere sopra una mano vanno bene. Piuttosto mettici un dissipatore sopra.1 punto

-

Infine, c'è qualcosa di innovativo e interessante: https://www.bondtech.se/indx-by-bondtech/1 punto

-

Cosa intenda Bondtech non lo so. Tutti gli altri sistemi di cambio utensile che conosco hanno lo spingifilo solidale all'hotend, quindi un motore e un drive e la meccanica di trascinamento filo per ogni tool. Con questa soluzione il tool ha solo l'hotend da gestire (mosfet e termistore) quindi a conti fatti costa sicuramente meno. Inoltre l'ingombro è minore, quindi in teoria ne puoi montare di più nello stesso spazio. Io sto ancora litigando con la meccanica di blocco del tool, a vedere il loro sistema ha già risolto. Buon per loro 😜1 punto

-

Concetto non nuovo. Parecchi stanno lavorando al cambio utensile dove ad essere sostituito è solo il fusore (sono tra loro). Qualcuno ha già preparato un sistema funzionante benché con scarsi risultati soprattutto in termini di affidabilità: https://www.youtube.com/watch?v=wjNQ7pUC6R8 Mi intriga il fatto che i tool in parcheggio manchino del tutto di raffreddamento attivo. Grazie della segnalazione comunque, ogli spunto è utile.1 punto

-

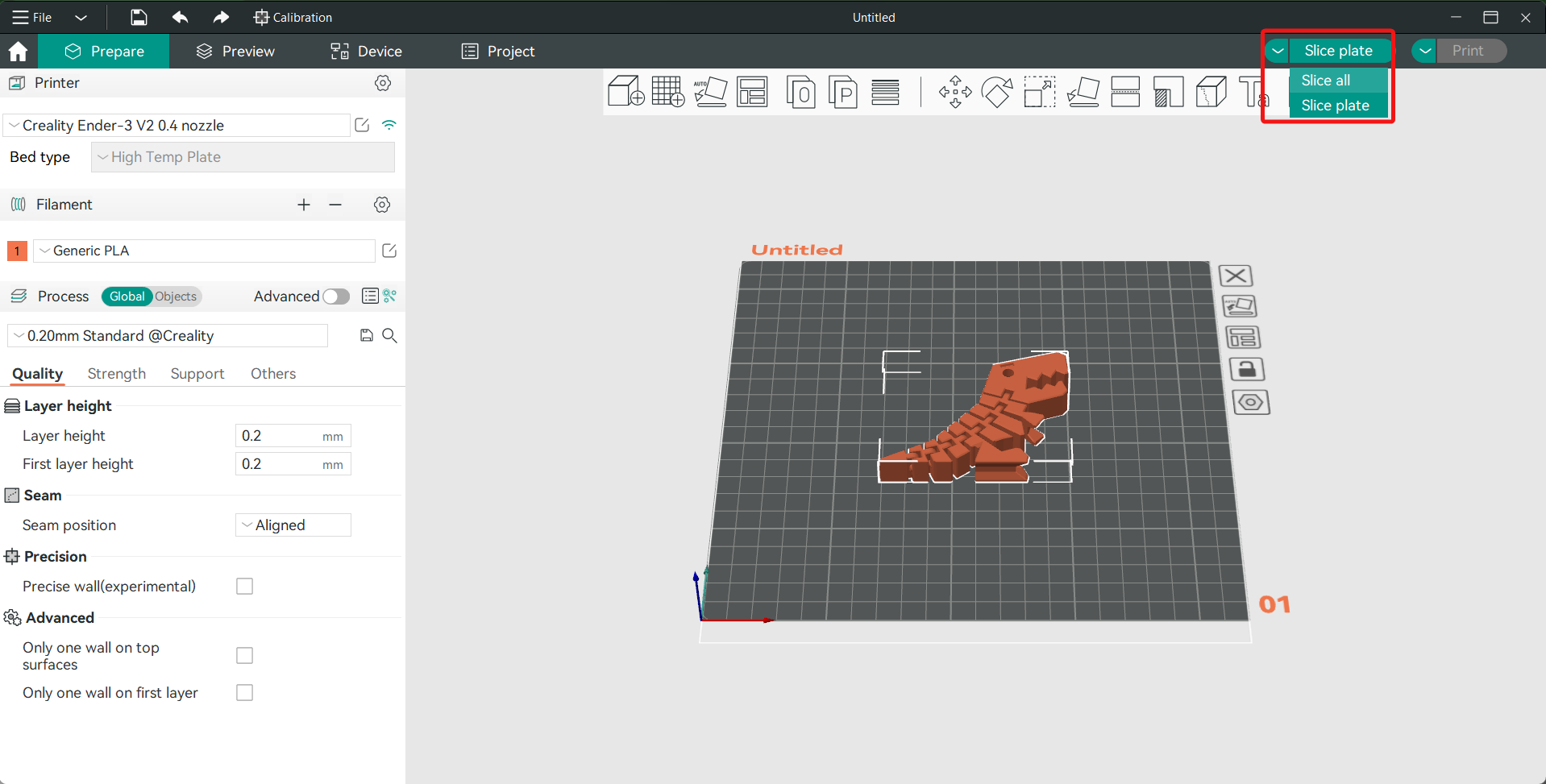

Orca Slicer sta emergendo come uno strumento essenziale nel mondo della stampa 3D. Nato come fork di Bambu Studio e sviluppato da SoftEver, questo software offre una gamma di funzionalità innovative e intuitive che facilitano il processo di slicing. Orca Slicer è diventato popolare grazie a tutte le funzionalità che condivide con PrusaSlicer e Bambu Studio, insieme a numerosi miglioramenti e aggiunte. In questo articolo, esploreremo tutto ciò che devi sapere per iniziare con Orca Slicer, dalla sua installazione alle sue capacità uniche, guidandoti attraverso ogni passo per sfruttare al meglio questo potente strumento. In questa guida: > Caratteristiche principali > Installazione e configurazione > Come si usa Orca Slicer > Funzioni speciali > La community di Orca Slicer > Alternative Caratteristiche principali di Orca Slicer Nel mondo sempre più tecnologico della stampa 3D, Orca Slicer si distingue come uno strumento versatile e potente. Questo software non solo semplifica il processo di slicing per i principianti, ma offre anche funzionalità avanzate per gli utenti esperti. La sua interfaccia intuitiva, vasta compatibilità con diverse stampanti e materiali, e le funzionalità avanzate lo rendono un alleato indispensabile. Gli aggiornamenti continui dalla sua community attiva e gli strumenti di visualizzazione e analisi elevano ulteriormente il suo valore. Caratteristiche principali di Orca Slicer: 1. Interfaccia Utente Intuitiva: Orca Slicer offre un'interfaccia user-friendly, rendendolo accessibile anche ai principianti nel mondo della stampa 3D. 2. Ampia Compatibilità: Supporta vari modelli di stampanti 3D e materiali, facilitando la personalizzazione delle impostazioni di stampa. 3. Funzionalità Avanzate: Include opzioni avanzate per gli utenti esperti, come la regolazione dettagliata delle impostazioni di slicing e supporti personalizzabili. 4. Aggiornamenti dalla Community: Beneficia degli aggiornamenti regolari forniti dalla sua attiva comunità online, che aggiunge costantemente nuovi profili e migliorie. 5. Visualizzazione e Analisi del Modello: Presenta strumenti avanzati per la visualizzazione e l'analisi del modello 3D prima della stampa. 6. Modalità di Slicing Flessibili: Permette agli utenti di scegliere tra diverse modalità di slicing, adattandosi sia a lavori rapidi che a stampe di alta qualità. Queste caratteristiche rendono Orca Slicer unico rispetto ad altri software di slicing, offrendo una combinazione di facilità d'uso per i principianti e opzioni avanzate per gli esperti, insieme a un forte supporto dalla sua comunità. Torna all'Indice Installazione e configurazione di Orca Slicer Orca Slicer è compatibile con i principali sistemi operativi, inclusi Windows, MacOS e Linux. Nonostante i requisiti tecnici non siano specificati, le istruzioni di installazione variano a seconda del sistema operativo e sono disponibili in dettaglio su GitHub. Seguendo le indicazioni di SoftFever, è possibile scaricare e installare facilmente il software. Una volta installato, Orca Slicer offre numerosi profili preimpostati per varie stampanti, costantemente aggiornati dalla sua community. Per utilizzare il software, dovrai selezionare il profilo della tua stampante e i filamenti preferiti. La modalità base è impostata di default, ma gli utenti esperti possono attivare la modalità avanzata per accedere a funzionalità più sofisticate. Per configurare Orca Slicer la prima volta, segui questi consigli: 1. Scegli il Profilo della Tua Stampante: Seleziona il modello della tua stampante dall'elenco dei profili preinstallati per garantire impostazioni ottimali. 2. Configura i Materiali: Imposta i tipi di filamenti che utilizzerai, considerando temperatura di estrusione e velocità di stampa. 3. Verifica le Impostazioni di Base: Controlla le impostazioni predefinite come spessore dello strato, riempimento e velocità di stampa, e modificali secondo le tue esigenze. 4. Esegui una Stampa di Prova: Dopo aver configurato, esegui una stampa di prova per valutare e regolare ulteriormente le impostazioni. 5. Esplora la Modalità Avanzata: Una volta a tuo agio con le basi, sperimenta con la modalità avanzata per personalizzare ulteriormente le impostazioni di slicing. Questi passaggi ti aiuteranno a iniziare a usare Orca Slicer in modo efficace, sfruttando al meglio le sue capacità. Torna all'Indice Come si usa Orca Slicer Ora che Orca Slicer è installato e configurato, è pronto per l'uso. Diamo un'occhiata all'interfaccia per comprendere il suo funzionamento. 1. Barra del Menu Nell'interfaccia di Orca Slicer, l'icona della casa è utilizzata per iniziare nuovi progetti o aprire quelli esistenti. La sezione "Prepara Vista" permette di regolare e personalizzare le impostazioni di stampa. Dopo lo slicing, si accede alla "Anteprima" per visualizzare stime sul filamento e il tempo di stampa, oltre a eventuali errori o avvertenze. La sezione "Dispositivo" offre una vista dell'interfaccia della stampante, accessibile via Wi-Fi. Infine, "Progetto" è una funzione speciale di Bambu Studio e Orca Slicer per progetti di grandi dimensioni, dove è possibile allegare immagini, documenti e un elenco di materiali. 2. Stampante Seleziona la stampante per il slicing e, tramite l'icona Wi-Fi, connetti la macchina (visibile nella scheda "Dispositivo"). Con le stampanti Bambu Lab, puoi scegliere il tipo di piattaforma di costruzione. 3. Filamento Nella sezione "Filamento" di Orca Slicer, è possibile selezionare il filamento da usare e regolarne le impostazioni. Il software offre preset generici utili come punto di partenza, modificabili in seguito per risultati migliori. Di default, è abilitato un solo filamento, ma per unità multicolore come il Bambu Lab AMS o stampanti con più estrusori, si possono aggiungere filamenti cliccando sul simbolo più. Con il Bambu Lab AMS, il software visualizza automaticamente tutti i filamenti rilevati, permettendo di visualizzare e regolare il filamento di purga per ogni cambio di colore. 4. Processo di stampa Nella sezione "Processo" di Orca Slicer, ci sono due schede e cinque sezioni per organizzare le impostazioni: 1. **Qualità:** Permette di regolare l'altezza e la larghezza della linea e la posizione della cucitura. 2. **Resistenza:** Dedicata a pareti, gusci e riempimento. 3. **Velocità:** Controlla la velocità di stampa, accelerazione e valori di jerk. 4. **Supporto:** Utilizzata per stampe con sporgenze pronunciate, con opzioni per regolare i supporti, inclusa la base flottante. 5. **Altre Impostazioni:** Include "Adesione al piano" e opzioni per stampe multicolore. Le impostazioni possono essere definite globalmente o per singoli oggetti. 5. Slice and print Nella sezione "Slice & Print" di Orca Slicer, il pulsante "Slice" avvia il processo di slicing. Una volta completato, il software aprirà automaticamente la scheda "Anteprima". Il pulsante "Stampa" diventa verde, permettendoti di inviare il file direttamente alla stampante connessa per iniziare la stampa. È anche possibile scegliere di esportare il file G-code per salvarlo sul proprio dispositivo. 6. Uso della toolbar Nella barra degli strumenti di Orca Slicer, trovi icone comuni come "Aggiungi" per inserire parti nel piatto, e comandi standard come "Muovi" e "Ruota". Orca Slicer offre anche nuovi strumenti, come "Aggiungi Piatto" per organizzare parti di grandi progetti, il secchiello di vernice per la stampa multicolore, e l'icona puzzle "Visualizzazione Assemblaggio", utile per controllare l'assemblaggio dei progetti. Queste funzioni sono particolarmente preziose per disegni complessi. Torna all'Indice Funzioni speciali di Orca Slicer Orca Slicer, derivato da Bambu Studio, offre funzionalità uniche nel panorama dei software di slicing. Tra queste, spicca la capacità di rendere stampabili gli sbalzi senza supporti, modificando leggermente la geometria dell'oggetto. Questa funzione è particolarmente utile per modelli estetici come miniature, ma richiede attenzione per le parti funzionali. Un'altra caratteristica interessante sono le "Orecchie di Topo", un tipo di bordo che previene il warping. Orca Slicer le genera automaticamente, con opzioni personalizzabili. Infine, la sezione di calibrazione di Orca Slicer è estremamente avanzata, fornendo una serie di test integrati e tutorial per ottimizzare i profili di stampa. Torna all'Indice La community di Orca Slicer Orca Slicer sta guadagnando popolarità come uno dei slicer più apprezzati attualmente. La sua community è in crescita, con molte risorse didattiche disponibili. Inoltre, esiste un gruppo Discord con quasi 6.000 membri per supporto aggiuntivo. La pagina GitHub di Orca Slicer ospita anche una sezione "Discussioni", simile a un forum per interagire con altri utenti, e per chi preferisce Reddit, è disponibile il subreddit di Orca Slicer. Anche noi però non ci facciamo mancare nulla: sul nostro forum italiano stanno nascendo numerose conversazioni su Orca Slicer, ricche di contenuti utili e risoluzioni di problemi comuni. Torna all'Indice Alternative Anche se Orca Slicer ha delle caratteristiche interessanti, potresti cercare un approccio diverso al slicing. Puoi sicuramente trovare alcune alternative valide, gratuite e open source. Te ne segnalo alcune: 1. UltiMaker Cura: Sviluppato da UltiMaker, offre profili preimpostati per molte stampanti. Con una interfaccia semplice, è adatto ai principianti e permette l'aggiunta di plug-in per maggiore versatilità. 2. PrusaSlicer: Dal produttore Prusa, è apprezzato per le sue funzionalità uniche. Ha un aggiornamento costante, ma può sembrare complesso per i principianti. 3. ideaMaker: Di Raise3D, offre un'interfaccia intuitiva e profili per diverse stampanti. È utile per progetti complessi e stampa su nastro. Invece, se cerchi uno slicer per stampanti 3D a resina, ti segnalo questa mia guida dedicata: Torna all'Indice1 punto