Classifica

Contenuto Popolare

Mostra il contenuto con la massima reputazione da 01/04/2024 in tutte le aree

-

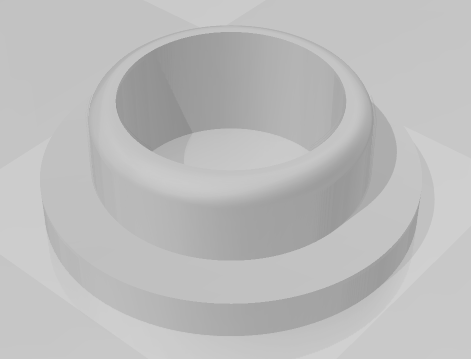

Ho disegnato e stampato un contenitore per il silica gel per quei contenitori per cereali che si trovano in offerta su Amazon usabili come dry storage box. L'idea e' di stamparlo in PETG su un piatto da 220mm, usare un +0.04mm di z-offset, e' fatto ad origami e per incollarlo io ho usato la colla a caldo. In allegato il *.3mf che e' fatto per Orca, se avete il piatto piccolo tagliate la parte lunga e stampatela separatamente, chiedete se volete che ve la tagli io. Se poi volete il vettoriale l'ho fatto in Fusion ma il casino e' piu' che altro assemblarlo con i modificatori in Orca 😜 spessorato_essicatore v5_Body1.3mf8 punti

-

7 punti

-

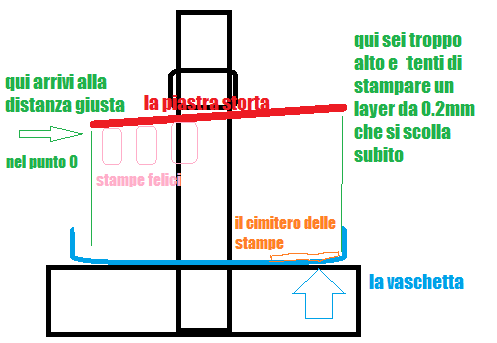

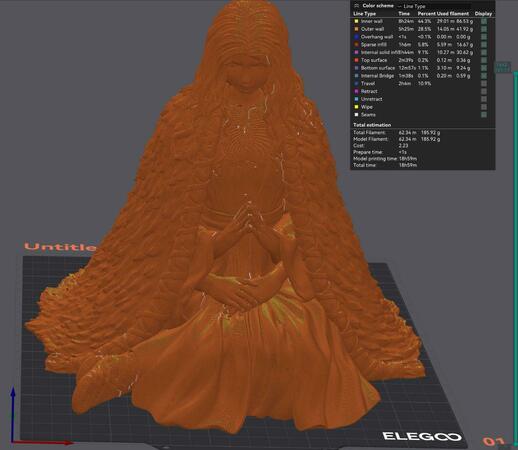

In questi giorni ci sono stati un paio di thread sui supporti, il che mi ha fatto venire voglia di stampare una figura in FDM abbastanza impegnativa (almeno il cappello): https://www.printables.com/model/278192-ranni-the-witch/comments L'autore si e' probabilmente sbagliato e' ha caricato un STL troppo pieno, con troppi poligoni per un oggetto di ~6cm, quindi ho preso l'occasione per stamparlo al 250% grande come tutto il piatto da 225mm. Cosa interessante perche' queste figure sono fatte per essere stampate in resina e a mio avviso l'unico motivo "sano" per farle in FDM e' appunto farle di grandi dimensioni e risparmiare un po' sui materiali con meno spreco. Al di la' dei supporti, sempre per risparmiare la figura base l'ho fatta completamente vuota, senza infill: Cosa che ha permesso di ridurre il materiale a meno di 200g, tempo di stampa ~20 ore con layer height di 0.12mm. Che IMHO non e' una follia come "quantita' di stampa", farla alla solita / vecchia maniera con una FDM probabilmente avrebbe richiesto 3 giorni e sarebbe stato impensabile farla a 0.12mm. Risultato: Altre img: https://store.piffa.net/3dprint/pics/ranni_elden_ring/ Il cappello con i supporti allucinanti e' in stampa:6 punti

-

devi evitare il fenomeno non nasconderlo, il warping ti tira anche il piano da 5mm in alluminio se usi il superattack perche' la forza in gioco è parecchio piu' importante di quanto si possa pensare. il tuo obbiettivo è quello di evitare che si crei il warping non "nasconderlo", 60 gradi di piano per grosse stampe non sono moltil, io stampo ad 80 gradi il pla quando di grandi dimensioni, un ottimo livellamento aiuta molto. puoi anche usare le mollette ma è come raschiare la parte bruciata della torta...se non la bruci per niente viene meglio 😅6 punti

-

6 punti

-

5 punti

-

5 punti

-

Ciao a tutti, mi chiamo Gennaro, classe '87, e sono al mio secondo giorno di stampa 3D. Ho una Anycubic Kobra Neo (regalatami da mia moglie) e ad oggi ho stampato - con successo ed al primo tentativo - solo il gufetto di prova. A giudicare dalle smadonnate varie che ho sempre letto riguardo la stampa 3d, probabilmente dovrò aspettare parecchio per riottenere un successo del genere con file che non siano "di default", ma per ora ho l'hype a mille e va bene così 😄 Il mio obiettivo è riuscire a creare personalmente i vari modelli da stampare, cosa che tra l'altro reputo la parte più interessante, per ora mi soffermo sul PLA (ho preso giusto una bobbina di PETG per il supporto Telepass in auto) come consigliato praticamente da tutto YouTube, sono quindi graditissimi eventuali suggerimenti di qualsiasi genere, soprattutto riguardo i vari software da utilizzare. PS: poter riutilizzare un forum dopo quasi 20 anni è un'emozione quasi più grande della stampa riuscita al primo colpo 🤩 Grazie a tutti per aver letto la presentazione, ci si becca in giro per il forum!5 punti

-

5 punti

-

sarò all'antica... non uso sonde e faccio il livello manuale del piatto, ed il livello alle mie stampanti lo rifaccio solo quando cambio nozzle, forse sono anche fortunato ma a me i piatti non si starano mai. Quindi il problema non me lo pongo proprio 😄5 punti

-

Iol I feel ya Io quando vado a volare ho sempre con me una Bonsai, l'aereo pilota. Prima faccio un volo con quella per rendermi conto di vento - luce - spazi e per assicurarmi che i neuroni non abbiano qualche asse invertito...5 punti

-

5 punti

-

@FoNzY, @eaman... La vicenda ha assunto tratti assolutamente paradossali... 😅 In pratica il famoso e gentilissimo "Nelson" non ne voleva sapere di mollarmi e ha continuato a spedirmi email su emails, facendomi girare gli zebedei non poco (essendo stato educato alle buone maniere, rispondo sempre alle emails), finchè non mi si è accesa la lampadina in testa: vuoi vedere che il famoso Nelson in realtà è un BOT? Per farla breve saranno 3 giorni che mi sbellico dalle risate leggendo le sue garbatissime e gentilissime risposte alle mie (a dir poco) tanto sgarbate, tanto premeditate "intemperanze"... Qualunque cosa gli scriva, è assolutamente incapace di non rispondere e ovviamente - come da programma - lo fa in modo oltraggiosamente cortese ed educato in perfetto inglese accademico... Mi stò veramente scompisciando a leggere le possibili soluzioni a problemi quali l'esplosione della stampante (con danneggiamento dell'edificio!), o la cresita di colonie di funghi velenosi sviluppatesi all'interno dell stampante e nutriti dai residui di resina... 🤣🤣🤣🤣 Bastardaggine a parte, sono diventato l'orgoglioso padre del mio cubetto a rete, partorito egregiamente dalla mia Photon X2...5 punti

-

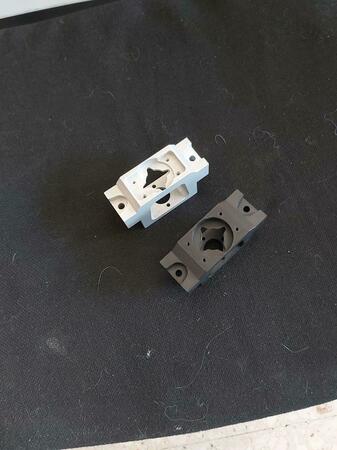

Ho stampato questo oggettino preso da Thingiverse in PETG. Nessun problema in fase di stampa, venuti tutti i pezzi (mi sembra siano 7) al primo colpo. La parte più incasinata è stato il montaggio. Funziona, se trattato con una certa delicatezza. L'autore consiglia, per utilizzarlo, di usare la colla per tenere insieme i vari pezzi. E' un semplice esercizio, nulla di che. Ma mi sono divertito.5 punti

-

onestamente di quello che hai scritto ho capito poco e su tutti non mi e' chiaro su cosa cerchi consigli. Dalle informazioni condivise quello che posso dirti e' che a mio avviso, a meno che nn usi PLA+, 210C di temperatura sono troppi, il PLA tradizionale si stampa tra i 190C e i 200C normalmente. I 210C li hai scelti o li hai calibrati con una temp tower? Guardando invece la foto, le superfici sembrano leggermente sovraestruse e quindi rifarei una calibrazione del flusso. Per quanto riguarda il brim del primo layer, potresti risolvere anche qui con la calibrazione del flusso o alzando leggermente lo z-offset. Tra le due propendereidi piu' per una sovraestrusione e, dopo questa calibrazione, verificherei nuovamente lo z-offset. usare il foglio di carta va bene, ma se vuoi toglierti il pensiero comprati uno spessimetro ed utilizza quello da 0.2mm cosi' vai sul sicuro5 punti

-

Ma Dio buono hai un motore piccolo e sbatti in giro quella mostruosita'? Vai a montare quel motore invece che cazzeggiare sul forum! Monta UNA ventola buona e stop, e niente roba che non serve.5 punti

-

ho provato a cercare l'errore che sospettavo ed infatti c'è ma non nel stl, è nello slicer e si manifesta solo se stampi con piu' di 3 perimetri (ugello da 0,4). se metti 4 o piu' perimetri l'infill viene interrotto e praticamente stampi una zona di soli perimetri come ultimo layer della base, vai a stampare il bordo della tazza sopra la base, la base ha i top layer per tutta la larghezza mentre i bordi superiori non hanno layer di base, questa differenza di densita' interna ti crea la linea. le foto son tagliate senno' non entrano comunque sto stampando una prova5 punti

-

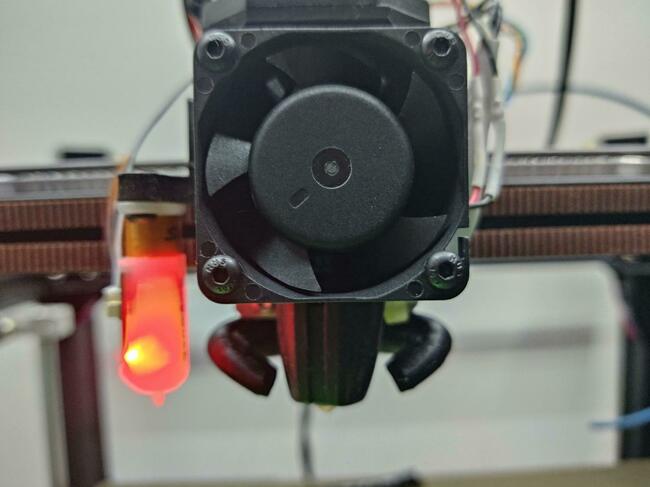

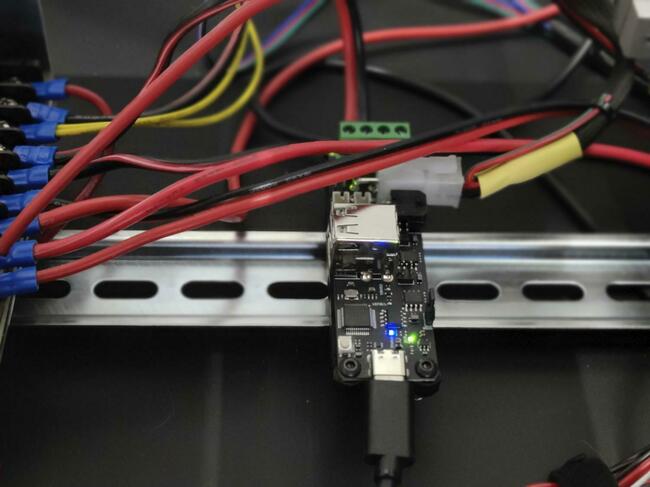

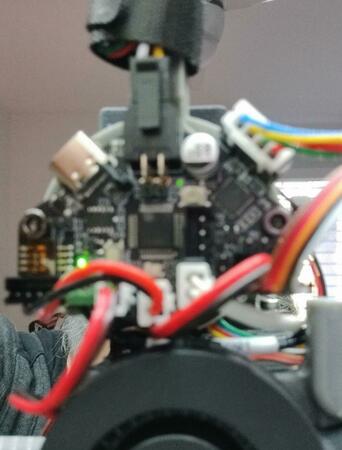

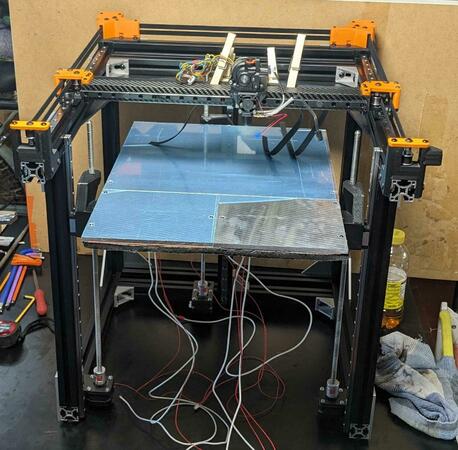

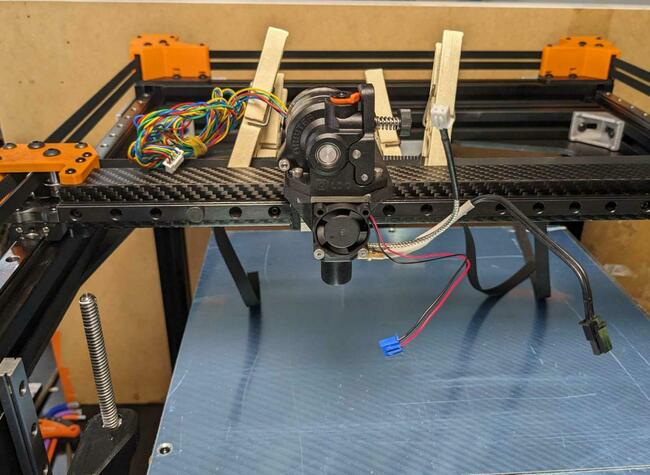

Sono a -1 fatica dall'aver quasi ultimato la stampante. Ho montato l'hotend Rapido e devo dire che fa la sua porca figura Poi, dopo qualche rosario snocciolato (nn per difficolta ma per mia cretinaggine) ho messo in piedi il CanBus con i prodotti BTT. Prima ho configurato e implementato l'unita' U2C (USB to Can) e poi l'unita' EBB36 installata dietro il toolhead (la foto fa schifetto ma spero renda il concetto Questo mi ha permesso di passare da un matassore di n cavi in partenza dalla MB fino al toolhead come questo ad un piu' sobrio Molex Microfit 3.0 a 4 cavi (Power, ground, can_low, can_high) per gestire tutto Devo ancora terminare di sistemare la questione cavi lavo toolhead, ad ogni modo, a parte l'estrusore, ho gia' testato il funzionamento di tutto il resto e posso ritenermi soddisfatto. Mi manca da collegare e configurare il sensore di filamento dell'orbiter v2.0, ma le funzioni base sono tutte implementate5 punti

-

Si' e anche metterci dei dissipatori. Metti un PEI, costa 10e. Metti l'estrusore in direct drive. Qua' ci sono alcuni upgrade economici: https://print.piffa.net/ -------- Prima monti l'hardware, regoli corrente https://ellis3dp.com/Print-Tuning-Guide/articles/determining_motor_currents.html e velocita' https://ellis3dp.com/Print-Tuning-Guide/articles/determining_max_speeds_accels.html poi fai le calibrazioni della stampante poi fai i profili di stampa. Qua ci sono quelli di una Ender3 https://store.piffa.net/3dprint/ender/klipper/slicer_profiles/ che dovrebbe essere simile.4 punti

-

Come ti e' gia' stato detto, spesso modificare un STL e' piu' laborioso che rifarlo. Ad ogni modo, io ho imparato ad usare Fusion 360 partendo proprio da quello che vorresti fare tu. Dato un STL gia' fatto, lo importo in fusion, trasformo la mesh in un solido e comincio a "renderlo lavorabile". A seconda dell'progetto, il lavoro e' piu' o meno lungo e fattibile o meno perche' dipende in primis da come e' stato realizzato l'STL (qualita' del modello originale esportato) e dalla sua precisione. Per esperienza, Blender nn e' il miglior strumento per realizzare solidi adatti per la stampa. Spesso realizza oggetti con facce non chiuse che rendono lo slicing impreciso se non addirittura impossibile. Detto questo, non ti resta che provarci e cmq, anche il tuo STL importato in Fusion dovrebbe risultare pieno, poco importa, c'e' una semprlice funzione che te lo svuota. Il complesso e' rendere le superfici "prive" di triangolo e per quanto pissibile planari, e questo e' un lavoro che ti tocca fare a mano cancellando e adeguando le facce.4 punti

-

4 punti

-

Risultato: la EPOX per metallo ha fallito, il VHB ha fallito, la epossidica normale ha funzionato. Per migliorare la adesione alla resina ho raspato la superficie del PETG e ho fatto delle incisioni con il saldatore, prossima volta per fare una cosa simile meglio stampare un pattern tipo esagonale sulla base per avere spazi in cui far entrare la resina.4 punti

-

Ciao a tutti sono Chiara e ho una grande passione di creare oggetti in 3D mi sono segnata in questa community per avere qualche consiglio utile per stampare al meglio le mie creazioni. Un saluto. Chiara.4 punti

-

4 punti

-

A me un problema analogo lo avevo dato cambiando nozzle da 0.4 a 0.6. In effetti a me si sfaldavano piu' perimetri e ho effettivamente risolto regolando il flusso che non era ottimale con il cambio nozzle.4 punti

-

da quel che capisco hai cambiato tutto tranne una cosa, che poi è quella che risolve il problema, la ventola che soffia sul dissipatore dell'hotend, molto probabilmente è quella che soffia male, il calore sale dalla gola ed ammorbidisce troppo il filamento che si blocca.4 punti

-

secondo me quando l'hai montata ti sei semplicemente scordato che quel foglio di pastica andava tolto, e sono certo che se riguardi le istruzioni di montaggio lo trovi il punto in cui dice di toglierlo. In definitiva quella plastica è solo protettiva e serviva pe evitare graffi al vetro durante il trasporto Puoi stampare direttamente sul vetro4 punti

-

più che secco ha preso umidità; prova a metterlo ad essiccare nel forno per qualche ora a 40/50 gradi, poi riporta a stampare4 punti

-

questo, giusto? https://polymaker.com/product/polylite-lw-pla/ un po' di retrazione la regge, ma in effetti meno ce n'è meglio è l'LW normale a parità di costo ha una resta maggiore, ma questo devo dire ha una qualità superiore; per adesso ho fatto il model RV2, ma lo avessi scoperto prima ci avrei stampato anche il cobra, forse quello con cui mi diverto di più. grazie a tutti per i suggerimenti, la retrazione aveva poi poco effetto, alla fine ho messo 0,3/50 il problema era la scarsità di materiale estruso e la soluzione che ho trovato è stato modificare l'altezza del layer; avevo lasciato 0,25 ma abbassandolo a 0,2 (o anche meno) il problema è praticamente scomparso4 punti

-

Io uso una smartplug wifi che toglie corrente all'alimentatore tramite la sua app4 punti

-

Cosa significa? Ci sono programmi che aiutano a dividere solidi gradi e mettere degli incastri in automatico (prusa slicer mi pare e forse anche orca e bambu)4 punti

-

dipende dal tipo di PLA, io quello di Amazonbasic e di Elegoo (il PLA normale intendo) lo stampo a 200 di primo strato e 195 il resto, dal PLA+ in poi aumento le temperature in base alle torri che faccio, ma di solito sono circa 10° in più.4 punti

-

Quoto @FoNzY, l'unico modo per risolvere il warping è evitare le condizioni che lo causano. Il warping è dovuto al restringimento del materiale dal passaggio dallo stato "plastico" a quello solido: è una legge fisica, non si può cambiare. Però... Però possiamo aggirare il problema in diversi modi: 1) - come già detto alzare la temperatura del piatto e diminuire la temp di stampa. Comprare un cappuccio per il nozzle di quelli molto avvolgenti che lasciano scoperta solo la parte terminale del Nozzle (per me è una stupidata che vale oro...). 2) - Mettere Brims esagerati... 3) - creare dei "muri" intorno ai perimetri esterni (se il disegno ha una cavità centrale, il muro va fatto anche sui perimetri esterni della cavità) che trattengano il calore più a lungo e facciano raffreddare il materiale più lentamente. E' bene farlo bello vicino al perimetro esterno. 4) - abbassare la velocità di stampa e ventola raffreddamento materiale. Io su pezzi medio/grossi e PETG la lascio spenta... Col PLA forse un 30% è ok. 5) - soluzione drastica: imporre allo Slicer un tempo di stampa per il singolo Layer moooooolto alto. In questo modo il materiale ha tutto il tempo per raffreddarsi. Ovvio che il tempo di stampa ne risentirà notevolmente. 6) - Soluzione definitiva, ma non necessaria: usare una Cover per la tua stampante, o costruirsi un sistema che permetta di "chiudere" la stampante mantenendo la temperatura all'interno della struttura più alta. Eventualmente aggiungere un sistema di controllo della temperatura indipendente. 7) - Provare, provare, provare... 🤙4 punti

-

4 punti

-

su alcune ventole puoi farlo, su altre no. il mio consiglio è prendere una ventala a 24v ogni altra soluzione è "una munnezza" 😅4 punti

-

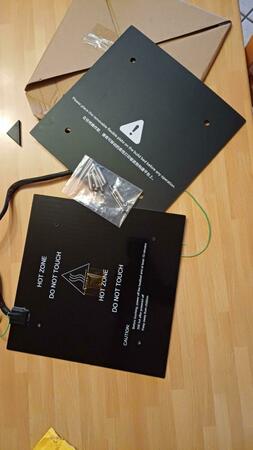

montato piatto nuovo, tutto OK; ho "smontato" il vecchio e dopo averlo tagliuzzato tutto ho scoperto che era incollato e avvitato con due viti ben nascoste. @FoNzY ci avevi visto giusto, è saldato ho fatto la prova con il tester ed in effetti il cavo giallo si interrompe da qualche parte; nel caso dovessi avere ancora problemi potrò rimontare il piatto tirando un cavo nuovo 😁4 punti

-

se buchi nel punto giusto no...😅 il riscaldatore pesa una tonnellata...una tonnellata forse no, ma pesano parecchio una bella piastra in vetronite? costa poco ed è ai livelli del carbonio...anzi mentre scrivevo mi è venuto in mente che se disegni un pcb a forma di telaietto, senza piste o altro, da jlc lo paghi meno della vetronite qui da noi e loro te ne danno 5 😅4 punti

-

ed infatti lo sono, 8k è puramente marketing per farla corta,sta ad indicare una resina che puo' esprimere un dettaglio maggiore ma nella praticita' dei fatti la differenza è praticamente inesistente4 punti

-

4 punti

-

Io l'ho provato ma a parita' di prezzo preferisco Fusion per quanto almeno Onshape gira anche su Linux. Diavolo a CAD siamo messi male, ci vorrebbe un progetto tipo Blender su qui poter investire.4 punti

-

la durata dichiarata di un pezzo stampato in resina è 18mesi, superato questo limite di tempo il colore degrada ed anche la superficie a causa della luce uv presente nella luce naturale, come tutti gli oggetti se li tieni in casa al riparo dalla luce diretta dura molto di piu' ma quello è il tempo "indicato" come vita media. come dice eaman, il primer soprattutto quello da 3 euro non serve ad una mazza, se non cerchi una finitura 2k (quindi 20 euro di primer+ 20 euro di vernice+ eventuali altri 20 euro di lucido) vai diretto con il colore da 3 euro. no, con gli anni la resina perde elasticita' e diventa sempre piu' brutale ma non forma crepe come nelle stampe vuote. la resina trasparente è un cesso, la stampi molto piu' lentamente ed ha performance molto inferiori rispetto alle altre. non è mai completamente cristallina e non lo sara' mai. vernici trasparenti di qualita' è l'unica strada per renderle lucide esternamente. la resina trasparente ha il difetto opposto alle altre, essendo cristallina almeno in parte la luce uv la attraversa senza problemi e quindi tende a rimanere molto piu' morbida delle altre resine, questa morbidezza fa si che sia molto piu' facile segnare la superficie. si, ma non è un problema se il foro è di dimensioni ridotte e se i bordi del foro sono abbastanza grandi.4 punti

-

Che io sappia puoi installare Fusion quante volte ti pare, solo non penso che si possa eseguire piu' istanze contemporaneamente, non so se per via del cloud o se e' un limite imposto arbitrariamente. La licenza e' legata all'account, non al software.4 punti

-

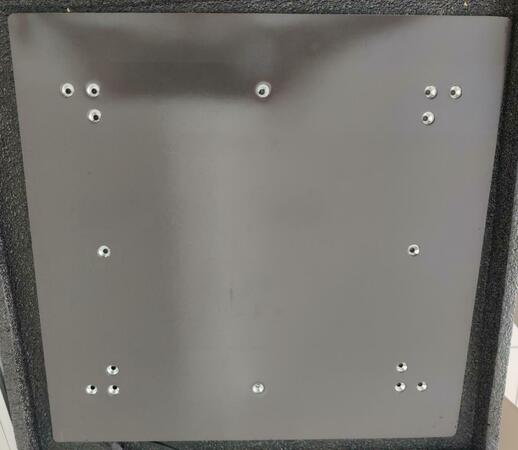

Giusto per dare conclusione a questa discussione, ho acquistato dei punzonatori dozzinali (e ci ho preso una mezza sola) e ho martellato come nn ci fosse un domani. Il piatto su cui dovro' applicare il pad magnetico e' il seguente e dopo aver preso le misure, riportato i punti su del nastro di carta, questo e' il risultato In alcuni punti non perfettamente centrato nei fori, ma complessivamente sembra funzionare. Grazie a tutti per le dritte4 punti

-

Klipper calcola le rotte a monte sul SBC, con una CPU e RAM che sono tot volte piu' prestanti di quelle di un MC che deve contemporaneamente gestire pure interfaccia utente e gcode e connesioni. Poi manda in formato compresso solo i comandi dei motori al MC in binario (tipo 4byte a comando) che cosi' ha una risoluzione molto superiore di quello che potrebbe essere tipo una Octapi connessa a un microcontroller Marlin. He lo so', c'era un thread di anni fa in cui avevo provato a fare miniature con il nozzle piccolo e poi presi un photon, gia' allora non c'era storia. Piu' che altro per i supporti per quanto mi riguarda, poi la verniciatura.4 punti

-

Ciao a tutti, allora dopo millemila milioni di prove su riprove di qualsialsi genere e tipo, cambiato materiali, ho fatto davvero di tutto, alla fine era un problema di firmware. Rifatto molto faticosamente il firmware, collegato la stampante al computer, siamo riusciti a farglielo masticare in qualche maniera ed ora funziona. Non è ancora al top, c'è ancora qualche piccolo problemino con il quantitativo di materiale che estrude ma diciamo che ci siamo, siamo sulla strada giusta. Non so darvi una motivazione valida ma sta di fatto che nonostante avessi impostato da schermino il valore dei passi corretto ecc lei quando iniziava a stampare prendeva dei valori che non erano ne quelli che avevo messo io ne quelli che aveva lei di base. Probabilmente faceva una media non ne ho idea, in ogni caso era quello. Ciò che anche non mi spiego, o quantomeno me lo spiego in parte è che con un pateriale tipo la fibra di vetro funzionava benissimo. Probabilmente essendo un materiale che si stampa ad alte temperature riusciva ad estruderlo e farsi bastare il materiale, non ne ho idea. In ogni caso problema al 98% risolto rifacendo il firmware e buttandolo dentro con forza per farglielo recepire. Grazie davvero a tutti mi siete stati di grandissimo aiuto, non credevo di trovare una comunità così attiva e preparata 💗, P.s. : la retrazione l'ho lasciata a 0,5 e per ora mi trovo bene.4 punti

-

Non sei mica il primo, capitava regolarmente a chi usava il bowden e periodicamente ci mollava il connettore pneumatico che lo teneva fermo o si cuoceva il termine del bowden, oppure serrato male il nozzle. Ora tu un pezzo di bowden lo hai ancora, bisognerebbe sapere che tipo di gola usi e se quel segmento di bowden deve andare in battuta con il nozzle. O e' serrato male in nozzle, o non sta fermo il bowden, o non hai un gola "bimetal", comunque non e' che devi cambiare tutta la testa, basta che scaldi a 120" e togli il filamento. Ma se proprio vuoi ricomprare almeno pigliane uno che non ti fa quello scherzo...4 punti

-

credo che il problema sia l'asse x, hai qualcosa di lento, le cinghie, una puleggia, manca qualche vite e qualcosa del genere.....il motore gira a vuoto4 punti

-

Messo anche le cinghie e pare che le puleggie funzionino tutte bene. Come su può notare il problema ora è fissarle, devo trovare un modo. Montato anche hotend e orbiter. Curiosità: sono arrivati anche i fusibili termici e non ho resistito a farne saltare uno (di quelli a destra) con l'accendino, misurando con un tester la connessione. Quando è saltato si è sentito proprio "click". Ho provato ad aprirlo e dentro ho trovato una molla con una rondella e forse altro 🤯 Penso sua tutto immerso e bloccato in un materiale che scioglie ad una data temperatura. Quando si scioglie scatta la molla e si apre il contatto. Incredibile un meccanismo del genere in un cilindretto così piccolo (ed economico).4 punti

-

Le stampanti FDM sono CNC, anche se rudimentali. Il problema delle dimensioni dei pezzi riprodoti è che non usano un utensile da asporto (di dimensioni note e che quindi in teoria asporta a ogni passata una quantità di materiale più o meno prevedibile) ma "sputano" una striscia di plastica sperando che si schiacci tra nozle e piatto/pezzo sempre alla stessa maniera (cosa ottimistica). Personalmente poi basarsi sulla riproduzione di un oggetto (cubetto) di dimensioni tanto ridotte rispetto a quelle dei pezzi reali che si stampano per regolare gli step/mm è una follia. Avrebbe molto più senso farlo con un oggetto grande almeno 3/4 dell'area di stampa, magari un quadrato con una tasca quadrata in mezzo in modo da mediare le due superfici. In ogni caso il discorso dei fori (già ampiamente dibattuto per altro) risente anche della natura dei file che si usano nelo slicing. Gli .STL sono delle scomposizioni a rettangoli degli oggetti generati in 3D. Per i fori e le superfici curve in genere hanno la nautrale tendenza a "stringere" rispetto al modello fatto con il CAD. Quindi o ne tieni conto in progettazione, facendo i fori più larghi, o li ripassi in post processing.4 punti

-

Allora fai come faccio io: compra 5 stampanti da 70e l'una e stampa 5 piatti alla volta, velocemente, mattino pomeriggio e sera prima di andare a dormire. Le stampanti grosse sono piene di problemi e devi stampare piano.4 punti