-

Numero contenuti

4.236 -

Iscritto

-

Ultima visita

-

Giorni Vinti

142

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

Quale primer spray x iniziare?

dnasini ha risposto a dnasini nella discussione Nuove idee e progetti

immagino proprio sia come lo descrivi tu perche' ho preso questo kit e per il prezzo che e' nn mi aspetto chissa quante sofisticazioni. Ora faccio la prova con l'air tank DIY e comincio a farmi un'idea di come usare l'aerografo e nel caso la pistola per soffiare. Poi mi conosco, se ci prendo gusto l'investimento lo faccio e ho gia' addocchiato questo, il prezzo e' interessante e mi ruga solo lo spazio che occupa visto che lo dovro' tenere in casa (gli ho gia' trovato il posto papabile 😉 ) la mia idea e' collegarla subito dopo il compressore con nn piu' di 1m di tubo e tenere lungo il tubo dalla bottiglia all'aerografo, poi vediamo come va. La soluzione con l'adattatore a 4 vie nn e' male, io forse userei quello a 3 vie visto che il manometro con regolatore di pressione l'ho preso passante quindi a valle, mettendo un raccordo a T, potrei collegare sia air tank che aerografo. -

Camera di cura x acqua di lavaggio resina washable

dnasini ha risposto a dnasini nella discussione Nuove idee e progetti

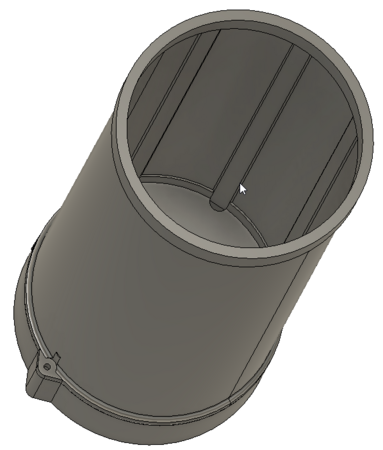

hai un riferimento x questo led singolo? immagino sia un COB, corretto? inoltre dove lo posizioneresti? Il disegno che ho fatto e che era funzionale alla striscia led moscia e' il seguente su quelle "guide" verticale metterei le strisce led (in tutto 8 mentre la base ospiterebbe l'alimentatore 12V 12W -

Camera di cura x acqua di lavaggio resina washable

dnasini ha risposto a dnasini nella discussione Nuove idee e progetti

Grazie per il riscontro, quello che mi fa nascere il dubbio e' la dicitura "luce nera" ed il fatto che nel descrittivo delle applicazioni si parla solo di luci di decorazione o similari e null'altro Inoltre, le ho attaccate ad un alimentatore 12V e la luce e' "moscia" comparata alla lampada cinesata che ho preso appositamente per la cura dei modelli... vero anche che la lampada e' spacciata x 60W mentre sta striscia x 18W, che sia quello? -

Camera di cura x acqua di lavaggio resina washable

dnasini ha pubblicato una discussione in Nuove idee e progetti

Come da titolo, per stampare uso resina lavabile in acqua. Dopo alcuni cicli di lavaggio, l'acqua utilizzata non risulta piu' efficace e va sostituita. Prima di smaltirla in discarica, la tengo un po di tempo in bottiglie PET trasparenti per far sedimentare i residui di resina. Per accelerare il processo, vorrei realizzare un cilindro in cui inserire le bottiglie e curarle con strisce LED UV. Ho in casa questa striscia LED ma non sono convinto che sia quella giusta per la cura della resina. Qui di seguito un sunto delle caratteristiche SMD 2835 60LED/m Lunghezza d'onda: 395-405 nm Colore: Uv Luce Nera Voltaggio 12 Volt Potenza 18 watt Mi sapete dare un parere se possa andar bene o meno e nel caso consigliarmi ilprodotto corretto? -

Quale primer spray x iniziare?

dnasini ha risposto a dnasini nella discussione Nuove idee e progetti

per la prima release contavo di inserirci direttamente il tubo in silicone e stringerlo con due di queste fascette per tenerlo fermo L'idea e' forare la bottiglia alla base e sul tappo cosi' da averse il serbatoio in serie. Poi pensavo di avvolgere l'intera bottiglia con nastro Tesa per aumentarne la resistenza ed evitare schegge se dovesse rompersi, ti sembra una minchiata? wow, ottima idea, nn ci avevo pensato ed onestamente mi darebbe un po' piu' di sicurezza. Come prodotto intendi qualcosa del genere? Questa costa una minchiata ed ha l'omologazione ONU che dovrebbe seere quella di cui accennavi -

Quale primer spray x iniziare?

dnasini ha risposto a dnasini nella discussione Nuove idee e progetti

per la bottiglia ho preso questi ho preso questo ma mi sono accorto adesso che ho ordinato il bundle con i connettori sbagliati, mannaggia, x fortuna ho preso i connettori in doppio 🙂 e questi come connettori pneumatici e cazzatine varie come raccordi, tubi e tubo+pistola -

Quale primer spray x iniziare?

dnasini ha risposto a dnasini nella discussione Nuove idee e progetti

tra l'altro ricordi il tread che avevo aperto sulla verniciatura? in quell'occasione ci hai condiviso il progetto della tua air tank con bottiglia PET. Visto che volevo usare il mio compressore lepecoso anche per soffiare via i residui di acqua dalle minuature dopo il lavaggio, ieri sera ho speso circa 50 euri di accessori, tubi, giunti pneumatici (presi in doppio) e pistola per realizzare il mio air tank.... mi manca solo di scolare 2L di cocacola e poi ho tutto -

Hotend in acciaio e temperatura.

dnasini ha risposto a Devil3D nella discussione Problemi generici o di qualità di stampa

mmm dalla foto il principio sembra essere diverso..... tu hai l'intero nozzle in un altro materiale ed e' li che nasci il problema, in quelli linkati in precedenza e' solo la punta (quindi la parte finale) in acciaio e quindi il taglio termico e' notevolmente ridotto -

Quale primer spray x iniziare?

dnasini ha risposto a dnasini nella discussione Nuove idee e progetti

lo sapevo... mi conosci meglio di quanto mi conosco io 😄 avevo solo bisogno di essere spronato, appena finiscono i monsoni, attrezzo il balcone e provo con l'aerografo 😉 -

Hotend in acciaio e temperatura.

dnasini ha risposto a Devil3D nella discussione Problemi generici o di qualità di stampa

mmm forse qualcosa l'ho trovato come V6 -

Hotend in acciaio e temperatura.

dnasini ha risposto a Devil3D nella discussione Problemi generici o di qualità di stampa

interessante, grazie, ora devo capire se sono compatibili con il mio hotend Rapido HF, solitamente uso i nozzle Phaetus E3D V6 -

Ciao, a mio figlio si e' chiusa la vena per le miniature di warhammer ed e' una settimana che sto stampando a resina modelli come nn ci fosse un domani. Vorrei ora cominciare a colorarli e vorrei capire quale primer spray pronto all'uso potrei acquistare x cominciare. A tendere andrei di aerografo del quale mi sono gia' dotato ma per quello avrei bisogno di tempo per imparare ad utilizzarlo senza fare troppi danni, per quello vorrei fare un passo intermedio con le bombolette spray. Cercando su amazon ho trovato un po' di tutto, da primer "universali" a quelli specifici per miniature. Come potete vedere stiamo parlando di ordini di costo diametralmente opposti. Quindi mi domando, ha senso investire su un prodotto specifico per resa, consistenza, mantenimento dei dettagli, etc oppure stiamo parlando di puro brand? Sia ben inteso, nn ne faccio una questione di prezzo, quanto di resa. Se il prodotto specifico da effettivamente del valore aggiunto i soldi li investo. La mia richiesta e' per capire cosi' da spendere consapevolmente i danari senza dover fare il piangina in un secondo momento 🙂

-

Hotend in acciaio e temperatura.

dnasini ha risposto a Devil3D nella discussione Problemi generici o di qualità di stampa

questo e' interessante, puoi condividere qualche link al prodotto che hai usato tu? Io al momento nn ho necessita' di stampare filamenti caricati, ma se la spesa nn e' eccessiva magari me ne procuro uno che nn si sa mai 🙂 -

Hotend in acciaio e temperatura.

dnasini ha risposto a Devil3D nella discussione Problemi generici o di qualità di stampa

Se stampi ASA (che e' simile ad ABS) la ventola tendenzialmente nn ti serve se nn x bridge ed overhang. Io la imposto a 30% max in questi casi con ABS ed ho anche io lo stealthburner montato con ventola 5015 gdstime che spinge. Come detto, ho avuto solo esperienza con nozzle in acciaio inox e ABS food ed e' stato un mezzo incubo. Non ho mai provato acciaio temperato ma da una tabella che avevo trovato, la conducibilita' termica dovrebbe essere migliore dell'inox Qui un esempio -

Hotend in acciaio e temperatura.

dnasini ha risposto a Devil3D nella discussione Problemi generici o di qualità di stampa

I nozzle in acciaio temprato e peggio ancora quelli in acciaio inox hanno una bassa conducibilita' rispetto ai nozzle in rame e ottone. Questo significa che hai bisogno di un hotend con blocchetto riscaldante performante per poter mantenere la temperatura. Da quello che vedo, il Revo dovrebbe avere il blocchetto riscaldante ceramico che dovrebbe permetterti di arrivare fino a 300C, tu hai quello montato? Inoltre, come hai potuto verificare, le temperature crescono vertiginosamente a causa della scarsa conducibilita' del materiale e abbassarle con ventole o altro e' veramente un attimo. Io ho avuto un problema analogo con ABS e ugello in acciaio inox. Con ugello tradizionale stampo ABS a 260C, con quello in acciaio ionox sono dovuto arrivare a 290C e anche li non era sempre detto che la stampa andasse a buon fine nonostante la camera chiusa. -

in questo caso, con buona probabilita', il tuo problema e' il layer shift. Per risolverlo e' necessario capire da cosa e' generato, le cause piu' comuni sono: - le guide in alluminio sporche o con impedimenti meccanici che frenano il movimento degli assi (X o Y a seconda di dove si presenta lo shift) - cinghie lente, usurate o rovinate (X o Y a seconda di dove si presenta lo shift) - accelerazioni/jerk/velocita' eccessive - viti lente sulle pulegge dei motori degli assi

-

Se il tuo slicer e' derivato da orcaslicer, forse hai lo script per crearne una (orca slicer lo ha) se e' come in orca, una volta selezionata l'opzione per creare la temp tower, dai come temp minima e max quelle specificate sulla bobina, mandi in stampa e una volta terminata controlli visivamente quale temperatura da il risultato migliore. Una volta individuata la temperatura di estrusione, con una pinza rimpi la temptower in corrispondenza della temperatura individuata e delle temperature appena superiore ed inferiore. Questo ti permette di capire se oltre al risultato visibile della stampa corrisponde anche la resistenza dell'adesuone tra i layer. Devi scegliere in prima battuta la temperatura dove la stampa e' oggettivamnete piu' bella, ma la scelta finale e' la temperatura che oppone maggior resistenza alla rottura

-

mmm cosi' a prima vista potrebbero essere le temperature. Per trovare la temp di estrusione hai fatto una temptower? Io il PLA+ lo stampo a 225 i primi 2 layer e poi a 215

-

Doveroso premettere che questo nn e' un modella per stampe FDM ma per stampe a resina, quindi aspettati una resa molto meno definita e pulita di come la vedi nell'immagine Detto questo, il fallimento di questa stampa puo' dipendere da molti fattori e di qui le domande: - che materiale usi? - a che temperature hotend e piatto stampi? - che slicer usi e quali supporti imposti? - che diametro di nozzle e altezza layer usi?

-

problema stampa Elegoo Saturn 4 ultra

dnasini ha risposto a Kikomaker nella discussione Problemi generici o di qualità di stampa

Io farei in questo modo, rileggerei il manuale (se devi fare il livellamento, mi aspetto che la nota sia ad inizio manuale o sotto il capitolo "prima di stampare" o "prima stampa"). Se nn devi livellare, svuota la vaschetta della resina nella bottiglia assicurandoti di filtrarla con i filtri in carta inclusi nella confezione. Ad ogni stampa fallita, questa operazione va fatta per evitare che parti di resina solida rimangano nella vaschetta rischiando di far fallire stampe future o bucare il FEP. Una volta svuotata la vaschetta, verifica che il FEP sia in buone condizioni (nessun buco o segni/graffi evidenti, se cosi' fosse, dovrai sostituirlo). A questo punto, riempirei nuovamente la vaschetta e rifarei la stampa di prova per capire se la stampa precedentemente fallita e' stata un caso sfortunato o se effettivamente ci sono problemi Se dovesse fallire nuovamente, io scaricherei un modello semplice da thingiverse o clults3d, lo passerei in uno slicer e proverei a stampare quello. Tieni conto che per fare questa operazione, devi installarti uno slicer (se gia' nn lo hai fatto) e impostare i parametri di stampa per la tua stampante e per la tua resina -

problema stampa Elegoo Saturn 4 ultra

dnasini ha risposto a Kikomaker nella discussione Problemi generici o di qualità di stampa

una stampa che si stacca genralmente accade per 3 motivi - piatto sporco (solitamentente unto o con residui di altre stampe) - piatto non livellato - parametri di stampa non corretti se la stampante e' nuova, il primo punto e' poco probabile. Non conosco la tua stampante nello specifico e non so cosa faccia il "livellamento automatico" di cui parli, io ho una elegoo mars 2 pro e sul pomello sopra il piatto ho 2 viti esagonali (una frontale e una laterale lato destro) che servono per livellare manualmente il piatto. Il mio manuale dice di fare il livellamento manuale prima della prima stampa e, dendenzialemnte, quando la stampante viene spostata. Verifica sul tuo manuale se questo tipo di livellamento e' richiesto anche x la tua Il terzo punto dipende dallo slicer che usi, se tu hai mandato in stampa direttamente il file di test, bisognerebbe capire se sono specificati i requisiti della resina da utilizzare per la stampa di test. Tu che resina hai? -

Tieni conto, inoltre, che diversi sul forum fanno questi truschi per diletto, nn perché serve 🤪

-

problema stampa Elegoo Saturn 4 ultra

dnasini ha risposto a Kikomaker nella discussione Problemi generici o di qualità di stampa

Hai livellato il piatto prima di stampare? -

Stampa imperfetta

dnasini ha risposto a MarineITA nella discussione Problemi generici o di qualità di stampa

infallibile e' un po' un ossimoro in questo campo, quello che ho scoperto girovagando nei menu' di chitubox (ultima versione) e' un menu' in alto a destra che si chiama "Resin Alliance" dove se selezioni la marca ed il tipo della tua resina oltre alla tua stamapnte, ti da i parametri tipici da impostare. Sembra essere un database delle config piu' comuni incrociate tra i parametri dei produttori e quelle degli utenti Nel mio caso le config coincidevano al 90%, ho provato quindi ad adeguare il rimanente 10% e con l'ultima stampa il risultato e' stato buono -

Stampa imperfetta

dnasini ha risposto a MarineITA nella discussione Problemi generici o di qualità di stampa

in effetti questa e' la config fatta un paio di anni fa quando ero alle prime armi ed in effetti le mie (poche) stampe a resina ci mettevano un'eternita'. Con le ultime stampe (2gg fa) ho rivisto le config ed ho introdotto l'altra tecnica (rest time si chiama?) impostando tempi decisamente piu' bassi che mi permettono di velocizzare il tutto. Ho finito ieri una stampa con resina Sunlu ABS like washable che ha impiegato poco piu' di 2h contro le 3h circa delle vecchie impostazioni Onestamente nn ricordo da dove ho recuperato quei valori