-

Numero contenuti

4.192 -

Iscritto

-

Ultima visita

-

Giorni Vinti

141

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

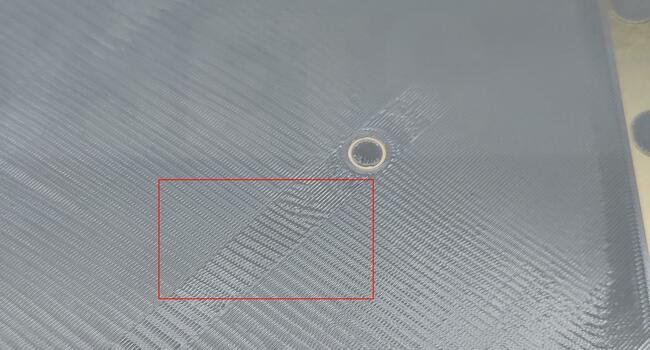

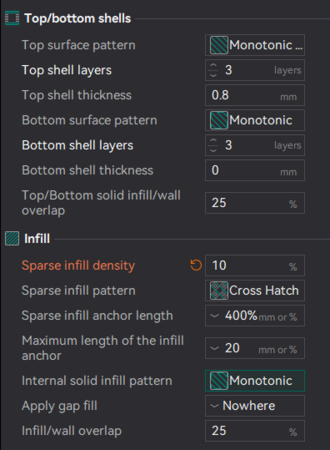

Strana finititura primo layer

dnasini ha pubblicato una discussione in Problemi generici o di qualità di stampa

Mi e' gia' capitato di avere un primo layer un po' "grinzoso" e solitamente era dipeso dal piano sporco o da una nn precisa calibrazione dello Z-Offset. Qui invece, volevo capire come mai quando sul primo layer ho ad esempio un foro e quindi la linea diagonale viene intorrotta per poi riprendere dal lato opposto, mi trovo un pattern completamente diverso che, per i layer interni mi frega anche poco, ma per quelli a vista rovina l'estetica Utilizzo OrcaSlicer configurato in questo modo In effetti nei top surface il problema evidente sul primo layer e' cmq presente ma meno marcato. L'unica differenza che noto in configurazione e' che Nel Top surface pattern ho Monotonic Line, mentre nel bottom Surface Pattern ho solo Monotonic, che possa dipendere da quello? -

adxl345 su rasperry pi zero 2w

dnasini ha risposto a apprendista nella discussione Software di slicing, firmware e GCode

non credo il problema sia sulla MB, con Klipper la MB nn deve fare altro che eseguire i comandi per pilotare gli assi e poco altro. Se gestisci le stampe dal pzero e' possibile che sia li il collo di bottiglia. Il raspi in generale e' sensibile ai cali di tensione e alle alte temperature, verifica che sia ben raffreddato e che l'alimentatore sia adeguato (es se usi un caricatore x cellulare gia' parti male) -

adxl345 su rasperry pi zero 2w

dnasini ha risposto a apprendista nella discussione Software di slicing, firmware e GCode

io ho l'accelerometro come parte integrante della schedina piggyback del canbus quindi non lo "scollego" mai. Non mi sono mai posto il problema di usarlo durante la stampa anche xche' nn credo abbia molto senso..... la stampante di per se e' un'entita' piuttosto "statica", nn e' che si appesantisce o alleggerisce durante la stampa. Se va in risonanza ad una certa frequenza, a meno che non cambi qualche cosa (piatto, hotend, cinghie....) lei continuera' a comportansi nello stesso modo. -

Fascia scura e spessa

dnasini ha risposto a SUPERMANCIO 3D nella discussione Problemi generici o di qualità di stampa

come ulteriore prova, fai home degli assi e poi dai il comando gcode per far alzare z fino al massimo. Durante il movimento guarda la vite trapezia se gira sul suo asse o se tende ad "oscillare" cosi' capisci da che punto in poi ti da problemi -

adxl345 su rasperry pi zero 2w

dnasini ha risposto a apprendista nella discussione Software di slicing, firmware e GCode

ricontrolla le impostazioni di winscp (es porta di connessione e credenziali) visto che la differenza principale tra winscp e terminale (putty o simili) e' solo il protocollo e le porte usate. I mi collego al raspi in SSH tramite putty e quando ho avuto bisogno di winscp mi solo limitato a mettere le stesse credenziali usate in putty senza dover fare nulla d'altro. Ora, rispetto alla tua conf, io ho un raspi 4 e non un pzero ma non credo che ci sia differenza a livello di possibilita' di connessione -

Gestione stampe di grandi dimensioni

dnasini ha risposto a Marco 1 nella discussione Problemi generici o di qualità di stampa

Premetto di non essere un esperto e non ho ore di esperienza con la resina. Ti condivido le mie osservazioni e ti racconto come l'avrei stampante io. Come da te raccontato, la base e' la parte che ti sta dando problemi: se la stampi piatta cosi' come da immagine quindi con una delle superdici maggiori a contatto diretto con il piatto, le fosze di trazione tra fep e resina colimerizzata sono tali da deformare il pezzo o cmq causarne un distacco parziale/totale. Questo lo eviti inclinanfo il pezzo e mettendo i supporti per sorreggerlo. I supporti, per evitarti troppo lavoro di post produzione, e' meglio metterli sottili e molto fitti cosi' da non pregiudicare troppo la finitura. Questa soluzione ha il vantaggio di diminuire l'effetto ventosa sul fep ma di contro ti allunga i tempi di stampa e ti da una finitura meno "pulita" -

adxl345 su rasperry pi zero 2w

dnasini ha risposto a apprendista nella discussione Software di slicing, firmware e GCode

Ma lo hai guardato il tutorial che ti ho girato? Al minuto 9:46 ti spiega come scaricare i file dal raspi su Win con il programma WinSCP -

adxl345 su rasperry pi zero 2w

dnasini ha risposto a apprendista nella discussione Software di slicing, firmware e GCode

Me ne rendo conto e lo comprendo. Tuttavia questa e' la "dura realta'". Non esiste documentazione in italiano, non esistono (o sono rari) tutorial in italiano e le uniche info che si trovano (talvolta anche contraddittorie e sempre da verificare) sono in inglese. In aggiunta a questo, troverai nel forum tanti "suggerimenti" a mantenere sia la lingua dello slicer che dei frontend di Klipper/Marlin in inglese e non localizzarli in italiano. Questo favorisce la risoluzione dei problemi seguendo i tutorial e la ricerca delle info in google. Detto questo, posso suggerirti di rallentare la velocita' della riproduzione del video cosi' da renderlo un po' piu' semplice da ascoltare e avere piu' tempo per la lettura dei sottotitoli -

adxl345 su rasperry pi zero 2w

dnasini ha risposto a apprendista nella discussione Software di slicing, firmware e GCode

Guardati questo tutorial, al min 5:37 parla dello script che ricordavo di aver letto. Io l'avevo seguito qualche mese fa quindi nn lo ricordo nel dettaglio, a me serviva solo capire come impostare l'accelerometro e nn ero interessato alla generazione dei grafici -

adxl345 su rasperry pi zero 2w

dnasini ha risposto a apprendista nella discussione Software di slicing, firmware e GCode

ecco, lo dicevo io..... 😋 -

adxl345 su rasperry pi zero 2w

dnasini ha risposto a apprendista nella discussione Software di slicing, firmware e GCode

If it works for X axis, run for Y axis as well: TEST_RESONANCES AXIS=Y This will generate 2 CSV files (/tmp/resonances_x_*.csv and /tmp/resonances_y_*.csv). These files can be processed with the stand-alone script on a Raspberry Pi. This script is intended to be run with a single CSV file for each axis measured, although it can be used with multiple CSV files if you desire to average the results. Averaging results can be useful, for example, if resonance tests were done at multiple test points. Delete the extra CSV files if you do not desire to average them. ~/klipper/scripts/calibrate_shaper.py /tmp/resonances_x_*.csv -o /tmp/shaper_calibrate_x.png ~/klipper/scripts/calibrate_shaper.py /tmp/resonances_y_*.csv -o /tmp/shaper_calibrate_y.png This script will generate the charts /tmp/shaper_calibrate_x.png and /tmp/shaper_calibrate_y.png with frequency responses. Hai bisogno di installare uno script, ma nn ricordo io dove l'ho visto questo passaggio 😕 -

Non si stacca il supporto

dnasini ha risposto a akita nella discussione Problemi generici o di qualità di stampa

confermo, anche x me e' cosi -

adxl345 su rasperry pi zero 2w

dnasini ha risposto a apprendista nella discussione Software di slicing, firmware e GCode

I grafici "nn li vedi", vengono generati i file delle misurazioni che rimangono pero' sul raspi. ti colleghi in ssh al raspi sotto la cartella in cui sono stati generati i file e generi i grafici da linea di comando per poi scaricarli su PC, dovrebbero essere in formato png o jpeg. Ad ogni modo, dovrebbero esserci tutte le info necessaria nel link che ti ha girato @eaman, uso il condizionale perche' fisicamente io nn ho mai generato quei grafici ma ho letto un paio di volte la doc e ricordo di aver letto questa parte -

Non si stacca il supporto

dnasini ha risposto a akita nella discussione Problemi generici o di qualità di stampa

continuare ad usare Prusa Slicer 😄 Btw, io come "regola del pollice" come distanza tra supporto e layer uso multipli dell'altezza layer e non ho grossi problemi a distaccare i dupporti. Altra cosa che puoi guardare e' la "densita'" con cui stampi i solid layer prima del pezzo. Piu' i top layer sono densi, piu' viene meglio il pezzo ma e' piu' difficile staccare il supporto. -

onestamente per investire 80e e avere un prodotto mediolino... anche no.... se proprio mi servisse, valuterei l'ultimo dei 3 presentati, ma per quello che devo fare io, 180e nn li spendo.... continuo a saldare con i miei occhiali cinesi con lenti di ingrandimento intercambiabili, 10 euri e passa la paura

-

Si www.3draise.com mi sembra

-

Problemi qualità di stampa

dnasini ha risposto a vinlet nella discussione Problemi generici o di qualità di stampa

Il coasting e' il predecessore del PA. L'idea di fondo e' di interrompere la "spinta" del filamento in prossimita' dei cambi di direzione cosi' da utilizzare la pressione rimanente per terminare l'estrusione limitando l'extra deposito di materiale. E' un cerottone perche' puoi configrare un valore fisso per tutta la stampa, aiuta ma nn sempre risolve in sostanza. -

Problemi qualità di stampa

dnasini ha risposto a vinlet nella discussione Problemi generici o di qualità di stampa

Dalla vedo 2 cose da correggere: - flowrate in generale se nn lo hai calibrato e per i toplayer dove sembra tu sia "troppo alto" - temo tu debba configurarti il Pressure Advance visto che, su ogni cambio di direzione hai un accumulo di materiale. Immagino tu sia ancora in Marlin quindi, per poter configurare PA, dovrai ricompilarti il fw su una versione recente. Un'alternativa, se nn e' gia' configurato nello slicer, potrebbe essere abilitare il coasting. Questa funzione e' simile al PA come risultato ma meno "flessibile", ad ogni modo nn richiede modifiche al fw. Quando la utilizzavo io mi sembra fosse impostata intorno agli 0.03mm, btw, vedi che valore di default ti da e poi regolati. L'ideale sarebbe passare a Klipper dove tante di queste funzioni sono native e piu' facilmente configurabili, ad ogni modo, ogni cosa a suo tempo 🙂 -

io prima usavo come slicer Ideamaker. Li avevano introdotto una feature che permetteva di applicare texture a livello di slicing. Le texture era possibile scaricarle direttamente dal loro sito o utilizzare una propria jpeg. Ci avevo realizzato un candelabro con la texture legno ed e' venuta bene. Quando l'ho usato io, la feature era appena uscita funzionava bene per le superfici piane, per quelle curve richiedeva un po' piu' di attenzione. Ad ogni modo, vale la pena provare 🙂

-

Mmmmmmfffffff va bene tentarmi ma tu te ne stai approfittando!!!!!! Non ho nulla di tutto questo (nn ho neanche idea di cosa sia un Logic Analyzer). L'oscilloscopio ricordo che lo usai l'ultima volta all'ITIS quando realizzai il progetto di fine anno (generatore di segnali d'onda digitale) poi e' scomparso dai miei radar. Ll microscopio usb mi ha sempre ingolosito e mi ero messo in lista una giargianata come questa o equivalente con monitor incluso Come modulo alimentatore da banco avevo pensato a questo da controllare con questo (DP30V5A) che millanta di poter impostare i valori max di corrente e tensione oltre i quali scollegare il carico. Che ne pensate?

-

oramai dovresti averlo capito che sono come Oscar Wild..... Posso resistere a tutto tranne che alle tentazioni..... Ora sono in attesa di ricevere le cinesate per realizzare il mio catafalco, poi attendo pazientemente il tuo link al prodotto sciccoso per poter scialacquare altri danari....... Sappi solo che ho recuperato anche un alimentatore ATX Real Power Coolermaster da 520W da trasformare in un alimentatore da banco (sul tubo ci son pletore di questi progetti) ma ho ancora un po' di remore a tagliare i cavi visto l'affetto che ancora mi lega a lui..... ma se riesci ad ingolosirmi con un altro progetto, magari lo risparmio 😄

-

Credo che sto flussante lo contenga, in quanto, durante la saldatura, vedo una componente "liquida" rilasciata che ricorda molto la pasta x saldatura Ho verificato ed il nuovo rotolino di stagno che ho preso e' lead-free, mentre su quello che uso abitualmente (vecchio di 40 anni oramai) non riporta nulla sull'etichetta (vero anche che 40 anni fa se ne fottevano di mettere queste info!!!!) Al prossimo test provo con quello nuovo x capire se sono io lo scarso o se e' il mio saldatore "sciccoso" (come lo definisce @eaman) che fa lo schizzinoso nello sciogliere adeguatamente lo stagno del volgo...... 😤

-

ehhh e' la pensata che ho fatto anche io. Ad ogni modo, visto che nn voglio farmi mancare nulla, qualche mese f avevo preso un rotolino di stagno su amazon visto che nn si sa mai.... provo con quello, stai a vedere che il mio saldatore stiloso e' anche un po' classista e puzzone e nn si vuole abbassare a sciogliere stagno nn di livello...... 😩

-

ESISTE????? 😱 girami il link di quello invece delle giargianate alternative dell'alimentatore!!!!!! in realta' ho un TS100 con il quale mi trovo bene perche' e' leggero e fa il suo porco lavoro Ho anche una stazione da saldatura comperata alla OBI ma e' un catafalco immane con dei cavi talmente duri che potrei disdire l'abbonamento in palestra da quanto faccio fatica a spostarli......

-

Bhe, allora se e' come dici sono proprio io una schiappa a saldare 😭