-

Numero contenuti

4.239 -

Iscritto

-

Ultima visita

-

Giorni Vinti

142

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

Sarà grave?

dnasini ha risposto a simlogik nella discussione Problemi generici o di qualità di stampa

mmmm se hai a disposizione dell'isopropilico, prova a pulire il piatto con quello o meglio ancora se riesci lascialo immerso -

Problemi con una stampa in ABS

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Ciao vi devo nuovamente ringraziare. Ho seguito i vostri consigli su come stampare ed il risultato e' stato ottimo. Ho creato un cilindro cavo di 4 perimetri posizionato sul lato piu' lontano rispetto alla parete sottile. Cosi' facendo, il materiale ha avuto modo di raffreddarsi e non colare durante la stesura del layer successivo 😄 -

Problemi con una stampa in ABS

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

stampare asa e' come stampare abs? intendo piatto a 100 e 0 ventola? di apollox di Formfutura su amazon o 3djake se ne trovano ma solo con bobine da 750g -

Parere su risultato stampa

dnasini ha risposto a SudoMolto nella discussione Problemi generici o di qualità di stampa

io ne ho impostati 3 sia sopra che sotto -

Problemi con una stampa in ABS

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Ho creato una "torre" cilindrica in corrispondenza della parte che mi da problemi, questa sera provo a stamparla. Nel frattempo vi chiedo: quali materiali alternativi potrei utilizzare per stampare un fan duct? In giro ho letto PETG o meglio ancora ASA. Per il primo nn ho idea sulla resistenza al calore e conseguente deformazione. A sensazione mi pare di capire che ASA sarebbe l'ideale ma faccio fatica a capire su quale marca di filamento orientarmi visto che nn sono tanti i produttori. Avete qualche consiglio? -

Problemi con una stampa in ABS

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

ahhhhh ora ho capito :D..... siete scaltri come delle faine....... ci faccio una pensata e vedo come ottimizzare questa soluzione thx -

Parere su risultato stampa

dnasini ha risposto a SudoMolto nella discussione Problemi generici o di qualità di stampa

Come gia' suggerito, rivedrei la temperatura perche' se e' semplice PLA (non PLA+) 210C mi sembrano tanti (io stampo a 200 il PLA e 215 il PLA+). Hai calibrato il flusso? in alcuni punti sembra che le linee siano separate (soprattutto nei perimetri) mentre per il primo layer a che altezza lo stampi? quanti strati solidi hai impostato nello slicer come bottom layer? sembra che in trasparenza si veda l'infill -

Problemi con una stampa in ABS

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

la foto nn rende giustizia xche un po' inclinata ma si, mi sembra sia il meno peggio perche' se la inclino (ho provato vari modi) mi saltano fuori molti bridges che rischiano di venire male e pregiudicare il passaggio dell'aria. Cosa intendi x "stampane 2"? per il pilastro potrebbe essere un'idea, magare creare una sorta si pilastro laterale da 1 perimetro giusto x facilitarne la rimozione e nello stesso tempo sostenere la parte...... dopo ci provo 😉 -

Livellamento piatto Ender 3 S1? al centro diverso che dagli angoli

dnasini ha risposto a Smartgatto nella discussione Creality

Ok, se hai una livella a casa o un righello in alluminio, puoi verificare se effettivamente non hai un difetto fisico sulla planarita' del piatto. Se hai la sensazione che sia il centro rialzato rispetto ai lati, con la livella, appoggiala al centro del piatto e verifica se hai un dislivello. Se hai il righello (evita quelli in plastica se possibile) posizionalo di taglio e a 45 gradi sul fondo del piatto, osserva se tra righello e piano hai luce e se e' costante su tutta la lunghezza del righello. A questo punto muovi il righello (stando attento a non rigare il piano) verso la parte frontale e contemporaneamente verifica che la luce tra riga e piano rimanga costante. Se hai un avvallamento o un rigonfiamento, dovresti notare un cambio della "dimensione" della luce tra riga e piano -

Problemi con una stampa in ABS

dnasini ha pubblicato una discussione in Problemi generici o di qualità di stampa

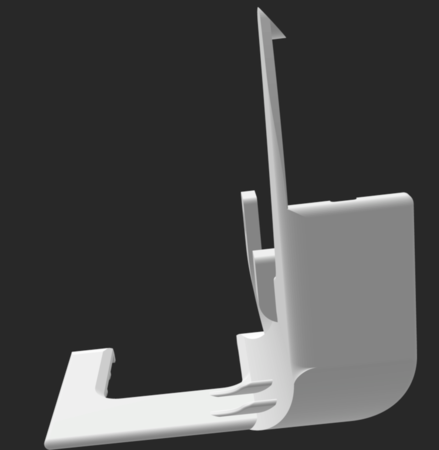

Ciao A tutti, mi e' tornata sulla groppa una piccola scimmia per i fan duct e ne ho trovato uno nuovo che mi stuzzica. Come quelli gia' stampati, ho notato che l'ABS e' il materiale che performa meglio in termini di resistenza meccanica e deformazioni alle alte temperature e cosi' sono partito subito a stampare il nuovo fan duct con questo materiale. Una delle componenti che mi servono e' la seguente che ho stampato complessivamente bene ad eccezione della parte superiore che e' uscita un disastro. Essendo sottile e stretta (si parla di 2 perimetri) il nozzle insiste per molto tempo sulla stessa parte ed io sospetto che il materiale, non avendo il tempo di raffreddarsi, collassi su se stesso stortando tutta la parete e creando superfici gobbose. Ho pesato di aggiungere dei rinforzi che purtroppo nn posso applicare perche' non ho spazio di manovra. Allora ho pensato di far partire la ventola materiale (sempre spenta durante la stampa) al 30% almeno per la stampa di quel punto. Cosa ne pensate? avete altri suggerimenti? per quanto riguarda il materiale Sunlu ABS nozzle 255C piatto 100C Grazie -

Livellamento piatto Ender 3 S1? al centro diverso che dagli angoli

dnasini ha risposto a Smartgatto nella discussione Creality

In che "condizioni" sono le molle sotto i 4 lati? completamente compresse o hai margine sia in trazione che in estensione? -

... bronzo, ottone.... il colore e' quasi lo stesso.... adesso stare li a puntualizzare..... 😋 (cmq sono in ottone, ho scritto una caxxata 😄 )

-

mmmmm rimango della mia opinione, BTW, che te ne faresti di un nozzle in acciaio? devi stampare materiali molto abrasivi? inoltre, guardando le immagini, i nozzle che monta sembrano differenti da quelli che hai tu, quindi dovresti dotarti anche dei nozzle leggi bene le descrizioni del prodotto e cmq starei su nozzle in bronzo nn mi complicherei la vita con l'acciaio temperato

-

vai di stock e passa la paura. Come tutte le cose c'e' di meglio, ma in questa prima fase ti complichi solo la vita. Io sono uno che ha la smania del Best-of-Breed di tutte le cose, ma alla fine, per chi come noi ha l'hobby della stampa 3D e soprattutto comincia, quello stock va piu' che bene. Tieni cmq conto che un hotend piu' performante richiede anche componentistiche a corredo adeguate, vedi estrusore, nozzle, termistore, spesso passaggio a direct se sei in bowden.... Se poi vuoi farti nuove esperienze a riguardo, sul forum trovi tanti utenti che hanno gli hotend "da grandi" che possono darti consigli sicuramente piu' precisi.

-

Lo spazzolino lo puoi sempre ordinare su aliexpress e, tanto che ci sei, puoi prenderti un hotend di scorta giusto per evitarti questi "momenti" di iniattivita'. Ad ogni modo, se e' l'hotend intasato, te la cavi con un oretta di smonta, pulisci e rimonta. Magari, visto che e' la prima volta, guardati qualche tutoria sul youtube e dedicaci un pochino piu' di tempo, ma alla fine, se ripulisci il tutto, dovresti risolvere in attesa dell'arrivo dei componenti ordinati. Male che vada, se il prob nn e' quello, impari a fare manutenzione e a smontare l'hotend (che cmq dovrai fare per sostituire la gola nuova) 😄

-

Se hai il mio stesso hotend, i nozzle sono questi

-

io l'ho montato su questo hotend che credo sia uguale al tuo ma nn ne sono sicuro. Per il diametro del nozzle, lo 0.4mm e' quello piu' comune ed in dotazione a tutte le macchine, se hai invece intenzione di stampare filamenti caricati, forse ti potrebbe dare meno noie uno 0.6mm. Io li ho entrambi perche', per i filamenti caricati, preferisco passare allo 0.6mm e non avere problemi di eventuali intasamenti

-

Io ho comperato questa ma controllando sempre sul sito, anche questa non sembra male (sempre bimetal ma anima in titanioed esterno in rame). Se decidi di prenderle sul sito della Trianglelab, magari puo' essere interessante anche prendere un paio dei loro nozzle (vedi tu il diametro che usi) perche' sono di buona qualita'. Non e' strettamente necessario ma visto che ci sei, ammortizzeresti meglio le spese di spedizione 🙂 Visto che non e' chiarissimo come e' composto un hotend, ai una letta a questa guida

-

Guarda, a mio avviso puoi tenerti l'hotend stock (io ho ancora il mio originale) ma magari potresti cambiare la sola gola. Io ho fatto in questo modo per poter stampare anche filamenti caricati e non preoccuparmi delle alte temperature. Io ho optato per una gola bi-metal rame e titanio, ma puoi anche prendere una full-metal tutta in titanio. Il grosso vantaggio che ho trovato nella bi-metal e' stato il fatto che il PTFE non deve raggiungere piu' il nozzle e quindi rischiare di deteriorarsi con le alte temperature ed in piu' ti "dimentichi" praticamente dell'hotend che si ottura. Io ho acquistato la bi-metal su aliexpress direttamente sul sito della trianglelab. Nel dubbio ne ho comperate 2 ma solo perche' ho un secondo hotend (sempre stock) di ricambio e, nel caso di problemi, ne ho gia' uno pronto da sostituire.... ahhhhh la pigrizia...... Va da se che se opti per questa soluzione, poi devi rifarti tutte le calibrazioni da capo perche' le condizioni di lavoro cambiano 😉

-

Ciao, descritta cosi' potrebbero essere 2 le cose da controllare anche se, essendo in direct, alla fine sarebbe 1..... La cosa piu' semplice e' verificare che la ruota godronata sia pulita da residui che possano far slittare il filamento e che la molla che la spinge sul filamento sia correttamente tensionata (non troppo da lasciare i segni sul filamento e nn poco da slittare). Se questo non risolve, l'altro elemento da verificare e' che l'hotend non sia ostruito. Non ho esperienza in direct ma temo che anche qui tu ti debba armare di santa pazienza e smontarlo per verificare che non ci siano fuoriuscite di materiale. Da quello che scrivi, il tuo hotend e' stock, quindi immagino tu abbia ancora la gola bore con un tratto di PTFE che raggiunge il nozzle, corretto? Se e' cosi', verifica che il tratto finale del PTFE non sia bruciato o deformato, il PTFE a contatto con un nozzle a piu' di 230/240C non e' molto contento..... Se e' bruciato o deformato, devi provvedere a tagliare la parte la parte rovinata perfettamente a 90 gradi rispetto al tubo e poi rimontare il tutto

-

TPU ATTACCATO AL PIATTO PEI

dnasini ha risposto a MAL1190 nella discussione Problemi generici o di qualità di stampa

Anche io ho il piatto PEI della TT. Se i rimedi suggeriti nn risolvono, dai una passata di canta vetrata a grana 600. Ovviamente una passata leggera e uniforme su tutto il piatto e non solo nei punti interessati, altrimenti ne pregiudichi la planarita' 🙂 -

Marlin 2.0.9.x e configurazione UBL

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

Devo dire che da quando uso il comparatore x livellare il piatto e' tutta un'altra cosa. Al momento ho fatto 2 Mesh, una a 55C che e' la temperatura di stampa del PLA e l'altra a 100C per ABS salvate rispettivamente nello slot 1 e 2. Purtroppo temo che il mio amato piatto in PEI mi stia lasciando, infatti con le ultime 2 stampe in ABS si sono creati due piccoli alini che sembrano in rilievo al tatto. Se lascio il piatto a 55C quasi nn si sentono, ma a 100C si sentono 😞 Nei prossimi giorni vedo di stamparci sopra e vedo che succede, ho un piatto di scorta quindi al max lo sostituisco al volo e via..... -

Marlin 2.0.9.x e configurazione UBL

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

Direi che posso ritenere concluso questo mio post. Alla fine, ho gettato il cuore oltre l'ostacolo e apportato le seguenti modifiche al fw X_BED_SIZE a (X_BED_SIZE + 15) MESH_INSET 22 con questi 2 parametri, con il comando G29 P1, la probe tasta tutti e 36 i punti restituendomi un Mesh su 36 punti completa ho rilivellato il piatto con il comparatore e questo e' il risultato della mia Mesh Recv: Bed Topography Report: Recv: Recv: ( 22,213) (213,213) Recv: 0 1 2 3 4 5 Recv: 5 | +0.010 -0.008 -0.013 +0.002 -0.020 -0.013 Recv: | Recv: 4 | +0.027 +0.015 -0.000 +0.005 -0.020 -0.030 Recv: | Recv: 3 | +0.070 +0.047 +0.032 [+0.012] -0.015 -0.043 Recv: | Recv: 2 | +0.060 +0.037 +0.010 +0.007 -0.025 -0.050 Recv: | Recv: 1 | +0.047 +0.030 +0.002 +0.007 -0.025 -0.063 Recv: | Recv: 0 | -0.015 -0.025 -0.033 -0.008 -0.028 -0.053 Recv: 0 1 2 3 4 5 Recv: ( 22, 22) (213, 22) -

x l'impreparazione nn ti devi preoccupare, tutti abbiamo cominciato da 0 o quasi. tornando a quanto scrivi, se dici "durante la fase della calibrazione del piatto mi dice che del nella parte anteriore sinistra c'è da fare una correzione" immagino tu stia utilizzando la funzione di auto livellamento del piatto, corretto? Tieni presente che la calibrazione del piatto la si fa manualmente, non esiste nessun meccanismo automatico. L'auto livellamento con probe (BLTouch, CRTouch, 3DTouch...) non livella il piatto, semplicemente compensa le variazioni minime. Se tu stai utilizzando questa funzionalita', e' bene che tu sappia che il primo passo e' calibrare il piatto manualmente con foglio di carta (meglio ancora se usi uno spessimetro o un comparatore) e poi esegui il livellamento automatico per compesare le micro variazioni

-

Se hai verificato che le due barre verticali su cui scorre Z sono in squadra con la base, il secondo motore dovrebbe essere automaticamente in squadra visto che viene fissatto proprio all'asse verticale. Questo dando per scontato che la vite trapezia non sia storta, ma quello e' un altro problema. Sulla base di cosa pensi che non sia in squadra? quando avevi il singolo motore hai notato disallineamenti scorrendo su Z?