-

Numero contenuti

4.095 -

Iscritto

-

Ultima visita

-

Giorni Vinti

136

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

Sottoestrusione... cambio estrusore?

dnasini ha risposto a Meldro nella discussione Problemi generici o di qualità di stampa

Quello che dice @Killrob e' corretto. Io ho cmq montato un BMG clone v2.0 della trianglelab e non ho dovuto invertire il senso di rotazione del motore. Magari con queste ultime versioni hanno trovato il modo di evitare questo inconveniente. BTW, se opti x questa soluzione, comperati anche il kit di ruote godronate di ricambio. Tendenzialmente questa e' la parte che, dell'intero estrusore, tende a deteriorarsi con il tempo, soprattutto se usi filamenti caricati....... come il Filamento Wood 🤬 -

e' quello che mi ha fatto suonare subito il campanello di allarme, dopo pranzo riprovo a misurare

-

Rieccomi, aggiunto pasta termica, serrato nozzle a caldo e via con la ricalibrazione del piatto ed ecco il primo dubbio.... Montando il "nuovo" hotend, e usando uno spessimetro da 0.20mm, il piatto risulta essere 7.2mm piu' alto rispetto allo 0 che avevo prima. Con questa nuova misura il mio attuale Z Offset che e' pari a -2.9mm, adesso dovrebbe essere a +4.3mm... ha senso? Vi ricordo che il mio piatto ha un sostegno fisso (cilindro in alluminio) in un angolo, mentre gli altri angoli li posso regolare con delle viti a farfalla. Quando calibro, quindi, imposto lo 0 del piatto nell'angolo con lo spessore fisso e poi adeguo gli altri angoli in accordo. I valori misurati di cui sopra, sono relativi a quell'angolo fisso

-

Sottoestrusione... cambio estrusore?

dnasini ha risposto a Meldro nella discussione Problemi generici o di qualità di stampa

Ciao, non conosco la tua stampante, ad ogni modo, se devi cambiare estrusore, valuta una versione dual gear. Inoltre, nonostante la foto sia piccola, sembra che ci siano molti detriti prodotti dall'estrusore. Se e' polvere di filamento, molto probabilmente la molla che spinge il filo e' troppo serrata e letteralmente lo mangia provocando attrito e deformazioni del filamento che potrebbero portare ad intasamenti dell'hotend. Se e' "limatura" di alluminio, allora sta lavorando male a causa di attriti meccanici e alla lunga potrebbe lasciarti a piedi. Una volta cambiato l'estrusore, devi ricalibrare gli step per millimetro sia che lo sostituisci con uno uguale o con un dual gear -

@Killrobgrazie per la conferma, domani aggiungo la pasta termica, monto il tutto e comincio a fare un po' di prove

-

Problema firmware

dnasini ha risposto a Joker78 nella discussione Software di slicing, firmware e GCode

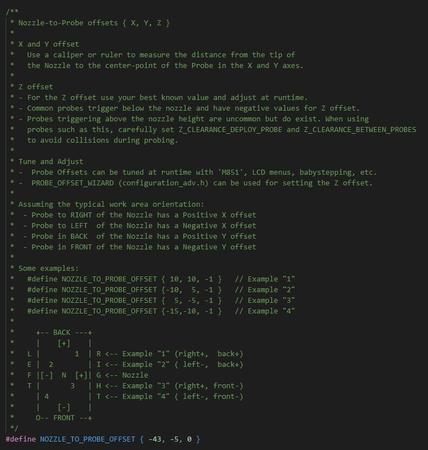

io avevo ricompilato Marlin 2.0.9 e ricordo che dove c'era la sezione del BLTouch, venivano riportate le istruzioni su come inserire le coordinate della sonda rispetto al nozzle, le hai anche tu nel file? Questo e' quello che vedo nel mio configuration.h -

.... e secondo te x che cosa ho preso a fare la gola bi-metal e l'ugello da 0.6mm? io micha mi arrendo facilmente... e poi ho ancora in lista le tue unghie (ovviamente con filamento wood) 😉

-

Questa mattina e' attraccato il barcone dalla Cina con le mie gole Bi-Metal trianglelab. Mi sono messo subito ad assemblarle ma, una volta fatto, mi e' sorto il dubbio se era montato tutto correttamente Come si vede, la dimensione della nuova gola e' uguale a quella stock, ma andandola a montare, ho una parte della gola in rame che esce dal dissipatore in alluminio. Va cmq bene o avrei dovuto prendere la gola piu' corta? Grazie

-

Problema firmware

dnasini ha risposto a Joker78 nella discussione Software di slicing, firmware e GCode

Quando ho ricompilato io il mio fw, prendendo i file di esempio Marlin x la mia stampante, le coordinate del BLTouch erano preimpostate ed erano corrette (le ho poi rimisurate per sicurezza), Nel tuo caso, le coordinate erano preimpostate o le hai inserite tu? -

no, nn fa autohome. In soldoni quello che fa e': - parcheggia il nozzle alle coordinate impostate da fw - scarica il filamento - attende l'inserimento del nuovo e lo carica - spurga l'ugello -riparte dal punto in cui si e' interrotto E' un'alternativa ma piuttosto rischiosa. Se fai l'autohome al centro del piatto e la stampa la fai al centro del piatto, stai pur certo che durante questa operazione il nozzle va ad urtare il pezzo e cmq la stampa non la riusciresti ad ultimare. Le alternative sono: - fare autohome da un altra parte, ma nn avrebbe granche senso - stampare solo negli angoli per evitare collisioni del del nozzle o dell'asse X con il pezzo, ma ridurresti drasticamente la dimensione dei pezzi stampabili In tutta onesta' a me non e' mai capitato di spostare piatto o assi durante il cambio filamento, ad ogni modo, se a te capita, potresti provare a impostare appena dopo il parking del nozzle il comando (ora non mi ricordo quale sia) che in Marlin ti permette di "bloccare" i motori di X, Y e Z e poi sbloccarli appena fatto il cambio filamento. Questo potrebbe evitare lo spostamento accidentale degli assi durante la procedura

-

Problema estrusore (Tac-tac) Ender 3

dnasini ha risposto a Sgramber nella discussione Problemi generici o di qualità di stampa

Se sei dietro a sostituire la ventola, e nn lo hai gia' fatto, comperati dei connettori del genere https://www.amazon.it/gp/product/B07QMMC4WZ/ref=ppx_yo_dt_b_asin_title_o03_s00?ie=UTF8&psc=1 Invece di sfilare tutto il cavo dalla guaina per far poi passare il cavo nuovo della ventola, taglia il cavo esistente, giuntalo con uno dei due connettori (io ho messo il femmina lato MB ed il maschio sulla ventola, cosi' in futuro, se vorrai sostituire o potenziare la ventola, l'operazione sara' molto piu' veloce 😉 io l'ho fatto sia per la ventola del dissipatore che per quella del filamento. In questo modo, se voglio teste ventole diverse, devo solo scollegarle e ricollegarle senza dover ogni volta sfilare tutto il cavo -

Problema firmware

dnasini ha risposto a Joker78 nella discussione Software di slicing, firmware e GCode

Cosi' su due piedi sembra avere a che fare con le coordinate relative al BLtouch/3dtouch rispetto alla posizione del nozzle Quando hai ricompilato il firmware, hai preso come base i file configuration.h e configuration_adv.h di default o quelli di base per la tua scheda (x intenderci i file che si trovano sotto la cartella example per la tua scheda)? -

Problema estrusore (Tac-tac) Ender 3

dnasini ha risposto a Sgramber nella discussione Problemi generici o di qualità di stampa

possibile sia la ventola che nn raffredda piu' a dovere il dissipatore. -

Estrusore HeroMe o fanduch con PLA+

dnasini ha risposto a l0v3byte nella discussione Hardware e componenti

Ciao, io ho sempre stampato i miei fanduct in PLA (riempimento al 25%) e a cadenza regolare li ho dovuti o ristampare o riscaldare per ridargli la forma. Da quando ho la camera chiusa per la stampante, sono dovuto passare ad ABS per fanduct e altre componenti perche' mi si deformavano a vista d'occhio. Con PLA+ ho letto che c'e' una miglior resistenza al calore ma nn l'ho mai testato -

mmmm su macchine con piatto piccolo come le nostre questa operazione e' pressoche' inutile fatta all'inizio di ogni stampa o meglio, non ti da alcun valore aggiunto a mio modesto parere. Il livellamento manuale va SEMPRE fatto. Le sonde aiutano a compensare ma, come ti dicevo, non fanno miracoli e non fanno la calibrazione al posto tuo. Per gli spessori fissi, leggiti questo tread nella seconda parte trovi la modifica che ho fatto (una manciata di euri dal ferramenta e passa la paura) Per le stampe bicolor, leggiti questo tread In sostanza devi abilitare nel firmware l'utilizzo del comando M600 e i relativi parametri per il parking del nozzle, carico e scarico filamento e cosi' via. E' una procedura prevista da marlin, devi solo abilitarla e configurarla. Fatto questo, devi specificare nello slicer il layer (o l'altezza) al quale fare il cambio filamento

-

Ciao, premetto che il 3dtouch (come il BLtouch) non fa miracoli, nel senso che se tu parti da un piano non livellato o livellato male, la sonda poi piu' di tanto non riesce a compensare. Detto questo, quando fai l'autolivellamento, lo fai dal menu' della stampante o da PC (o octoprint)? Inoltre, se come scrivi tu, dopo diverse stampe il piano risulta ancora da livellare, potrebbe essere un problema di piano di stampa oppure di molle. Che piano e che molle hai? Sulla mia CR-20 Pro con BLTouch, io autolivello una volta ogni morte di papa. Non ho molle ma degli spessori fissi quindi non ho quasi mai movimenti del piatto. Controllo il livellamento piatto una volta ogni uno o 2 mesi quando faccio manutenzione e poi autolivello giusto per compensare gli eventuali decimi/centesimi. Ad ogni modo, una volta livellato manualmente, se non hai problemi meccanici e non stacchi i pezzi dal piatto a martellate, non dovresti dover livellare troppo di frequente

-

Artefatti nella stampa

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

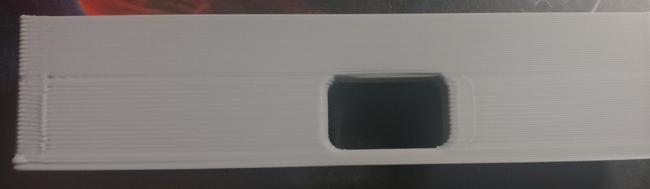

Questo e' il test che ho rifatto con i nuovi valori Che ancora qualche cosa da sistemare, come ad es un po' di piede di elefante, ma nel complesso i miglioramenti si notano -

Artefatti nella stampa

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

@Mino sembra tu ci abbia visto bene, ho rifatto le due calibrazioni sopra citate con questi risultati Step/mm la differenza e' stata minima. - con 413.7 step/mm estrudevo 200mm e ne ottenevo 201mm - ricalcolato con 411.6 step/mm estrudevo 200mm e ottenevo 200mm molto probabilmente qui c'e' stato un errore di misurazione minimo in origine Flowrate qui, invece, la differenza e' stata considerevole. Partendo da un flowrate misurato inizialmente al 77%, ho ricalcolato il tutto ottenendo 96% Non riesco ancora a capacitarmi di questa differenza, visto che dopo quelle calibrazioni, le stampe uscivano bene e senza artefatti. Ad ogni modo, sto ristampando una parte del modello di ieri per vedere la resa Grazie ancora per i suggerimenti -

Artefatti nella stampa

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

@Whitedavil in effetti anche in altre situazioni i layer adattivi mi hanno dato qualche noia. Solitamente li uso come "riferimento" per decidere l'altezza media layer da impostare fissa per una certa stampa. In questo caso temo di essermi dimenticato di disattivarlo 😞 @Mino appena mi arrivano le componenti definitive rifaccio tutte le calibrazioni di base. Due dubbi che mi sono venuti su come ho fatto le calibrazioni alle quali forse potete darmi voi una dritta: Flowrate io uso un hollow cube 35x35mm impostato come segue - nozzle = 0.4mm - perimetri = 2 - Extrusion width = 0.45mm con queste impostazioni mi aspetto una larghezza parete di 0.9mm. Sulla base del risultato adeguo il flowrate di conseguenza. Sto ragionando correttamente oppure devo abbassare la Extrusion width a 0.4mm (Extrusion width = nozzle) e quindi aspettarmi uno spessore parete di 0.8mm? Step/mm Estrusore ho un BMG Clone e ho misurato la quantita' di filamento estruso staccando il capricon lato uscita dal BMG, allineo il filamento al foro di uscita, imposto da linea di comando la quantita' in mm da estrudere (solitamente imposto 200mm) e misuro dal foro di uscita del BMG quanto effettivamente e' stato estruso e sulla base di quello calcolo gli Step/mm. E' corretto o dovrei effettivamente estrudere da nozzle quella quantita'? c'e' differenza tra i due procedimenti o sono analoghi? -

Artefatti nella stampa

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Si, ho i layer adattivi attivati -

Artefatti nella stampa

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

@Mino ecco la stampa con i parametri originali e flowrate al 100% effettivamente il difetto e' notevolmente meno evidente anche se ora sembra overestruso. Questa settimana dovrebbe arrivarmi la nuova gola bi-metal. Colgo quindi l'occasione per rifare tutte le calibrazioni per i vari filamenti -

Artefatti nella stampa

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Quando ho sostituito l'estrusore, ho rifatto il test degli step/mm e 413 era il valore necessario da impostare x avere i 20cm di filamento estruso da comando via pronterface. -

Artefatti nella stampa

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Ho appena rifatto una stampa con retraction a 4mm invece di 5mm e sembra migliorato ora sto provando con 3mm Come estrusore ho un BMG Clone ed in effetti gli step/mm sono 413 rispetto a quello originale che era poco meno di 100 -

Artefatti nella stampa

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Il diametro l'ho misurato a campione ogni 10cm e ne ho fatto la media. Per il flowrate, ho fatto il test dell'Hollow Cube e con quel valore ottengo lo spessore della parete che mi aspetto -

Artefatti nella stampa

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

@Whitedavil perdonami ma nn ho capito quali info mi stai chiedendo. La stampante e' una CR-20 Pro e per il materiale, si tratta PLA della Geeetech Filamento Geeetech PLA 1.75 Slicer Ideamaker Diametro 1.77 Flowrate 77% Temperatura 195C Bed 45C 1 e 2 Layers Temp 205C 1 Layer Fan 0% 2 Layer Fan 30% (50% Stock) 3 Layer Fan 60% (100% Stock) Extrusion With 0.45mm X/Y Travel Speed 120mm/s Retraction Distance 5mm Retraction speed 50mm/s Ho Ricontrollato l'estrusore e le ruote godronate risultano pulite