-

Numero contenuti

4.192 -

Iscritto

-

Ultima visita

-

Giorni Vinti

141

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

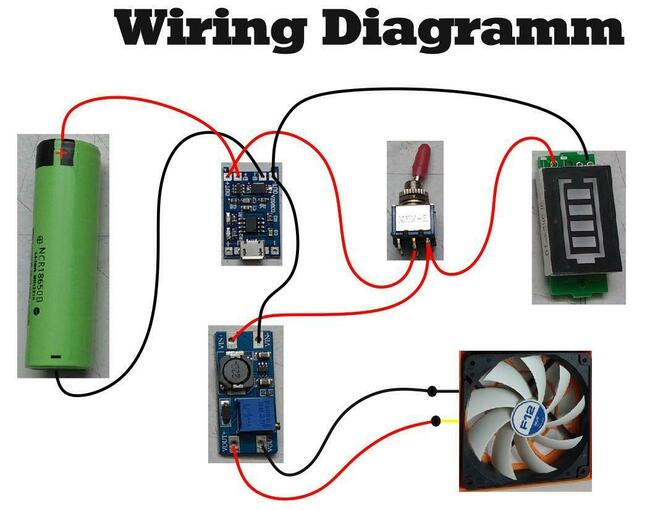

ho provato ad aumentare gradualmente la tensione con il potenziometro ed effettivamente la corrente "erogata" aumenta. con circa 22V in uscita ottengo i 150mA (0.15A) richiesti dalla ventola per arrivare a pieni giri. in effetti sembra essere proprio cosi'. Ho provato anche con questo Booster sempre MT 3608 A cui ho attaccato direttamente un powerbank che uso x i cellulari. Sesso comportamento, x avere i 150mA devo aumentare la tensione in uscita a 22V di alimentatori a 12V ne ho, la cosa che mi sarebbe piaciuta fare era di realizzare un prodotto a batterie ricaricabili x non avere la rottura di portarmi dietro il cavo. Con il circuito di cui sopra potrei farlo utilizzando un powerbank esterno, ma e' cmq una porcata ho realizzato un circuito con 3 batterie e un BMS che dovrebbe, sulla carta, erogare 12v, ma a questo punto ho il dubbio della corrente. Appena ho un attimo faccio due prove anche con quello

-

Pezzi arrivati e schema implementato con stesse componenti ma nisba, senbra che nn funzioni ancora come dovrebbe. Questo lo schema dell'indianino ho usato una ventola sgrausa x fare le prove: 12V e 0.15A. Con la pinza amperometrica ho misurato la corrente sul cavo rosso in uscita della batteria e a monte del MT3608: con carico collegato trovo circa 310-350mA. Sempre a carico applicato, misuro la corrente sul cavo rosso della ventola e misuro 98mA... la ventola gira ma non a pieni giri, sembra che, per qualche motivo, ci sia un "taglio" di corrente attraverso l'MT3608 Su quella scheda ho solo il potenziometro che ho regolato per avere 12V in uscita.... onestamente nn saprei cosa fare diversamente, le mie conoscenze di elettronica si "fermano" qui.... ora provo a dare un po' piu' V almeno per capire se cambia qualche cosa...

-

personalmente lo trovo un "servizio" oramai de-facto per una stampante odierna. Vero e' che piu' il piatto aumenta in dimensioni piu' il sensore si rende necessario, ad ogni modo, anche per piatti modesti come il mio 235x235 e' un bell'aiuto soprattutto nelle situazioni che hai descritto. Per quanto mi riguarda, preferisco investire un minuto ogni inizio stampa con una mesh adattiva che spendere minuti interi con una mesh di tutto il piatto che, a distanza di qualche gg, rischia anche di non essere piu' attuale

-

Registrare in Fluidd una WebCam WiFi

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

ci ho guardato, ad ogni modo credo che questa guida faccia riferimento a webcam via USB in quanto uno dei passaggi descritti richiede di recuperare L'indirizzo fisico del device SSH into the host device and run the following line(while the camera is plugged in) ‘ls /dev/v4l/by-id’ the return of the command lists all available devices, and will return a result similar to the following: ‘/dev/v4l/by-id/usb-PixArt_Imaging_Inc._USB2.0_Camera-video-index0’ -

Registrare in Fluidd una WebCam WiFi

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

Queste sono le query piu' "promettenti": "configue wi-fi camera in klipper without raspberry pi" "connect to tapo c200 through browser" con queste info sono riuscito a vedere lo stream rtsp della cam tramite VLC. Ho capito anche io che lo dovrei convertire x utilizzarlo in fluidd, bisogna utilizzare il comando ffmpeg -i rtsp://username:password@<camera_ip>:554/stream1 -f mpeg1video -b:v 800k -r 30 http://localhost:8080/supersecret sotto raspi ed eseguirlo al boot cosi' da averlo sempre attivo, ma poi nn mi e' chiaro come configurarlo sotto moonraker o crowsnest, alcune guide parlano di uno e altre parlano dell'altro.... In piu', una volta fatto questo, ho confusione a capire sotto fluidd che parametri impostare per l'URL stream e snapshop.... 😕 -

Registrare in Fluidd una WebCam WiFi

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

@FoNzY ho provato il tuo suggerimento e qualche passo avanti l'ho fatto. Purtroppo le istruzioni che ricevo da chatgpt danno per "scontato" diverse conoscenze di base su come funziona il tutto. In soldoni, ad ogni query che faccio, ricevo un "puntino nuovo" da aggiungere al mio schema. Ora devo trovare il modo di unirli tutti per arrivare alla soluzione. Il sentimento e' che la cosa si possa fare, mi fa strano che nessuno (almeno x il momento nn ho trovato info) lo abbia gia' fatto -

Le stampanti al nostro livello scordati che siano p&p... Come detto da @eaman, cerca una guida x la scheda che sceglierai e poi avrai l'imbarazzo della scelta...

-

Registrare in Fluidd una WebCam WiFi

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

Mmmm onestamente nn ci ho neanche pensato... Domani ci provo, thx -

Registrare in Fluidd una WebCam WiFi

dnasini ha pubblicato una discussione in Software di slicing, firmware e GCode

Ciao, vorrei configurare una webcam wifi (x la precisione una TP-Link TAPO C200) in Fluidd ma nn riesco a trovare da nessuna parte informazioni per poterlo fare. Attualmente uso una Webcam USB collegata al raspi che funziona bene anche se la sua definizione e' piuttosto scarsa. Qualcuno ha avuto esperienza in proposito? -

Problemi livellamento stampante 3d durante la stampa

dnasini ha risposto a LeonardoRinaldi nella discussione Problemi generici o di qualità di stampa

Controlla anche che tu non abbia giochi ne' sul carrello di Y (verifica gli eccentrici delle ruote) ne' sulla salita e discesa di Z (eccentrici delle ruote e vite trapezia) -

Visto che "mastichi" poco di elettronica, se vuoi fare degli upgrade meglio che siano pochi e "definitivi". Come suggerito da @eaman, se proprio ci tieni a cambiare la scheda, meglio andare su un prodotto mainstream (aka piuttosto diffuso) come la SKR mini E3. Oggi siamo alla versione 3 della schada (io ne ho 2 su due stampanti differenti) ma se tu volessi risparmiare qualcosina, la versione 2 si trova spesso in offerta. Entrambe le schede hanno le caratteristiche principali di quella da te linkata (silenziose, 32bit, ...) con il vantaggio di essere molto diffuse (facilita' di accedere al supporto) e ben documentate. Per le altre 2 migliorie (doppio Z e DD), sono naturali conseguenze di una stampante piu' performante unitamente ad un passaggio (doveroso) a klipper per sfruttare al meglio la meccanica

-

Stampe deformate (Resin Print)

dnasini ha risposto a Otto_969 nella discussione Problemi generici o di qualità di stampa

mmm potrebbe essere l'effetto "ventosa" a contatto con il FEP.... hai provato a stamparlo ruotato di 180 gradi? -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

dnasini ha risposto a Cubo nella discussione Nuove idee e progetti

Io ne ho installato uno uguale nel case della CR20 x usare una ventola a 24V facendola girare a 12V (questioni di rumore). la CR20 e' in camera chiusa (non riscaldata) ed il tutto e' in funzione da un paio di anni. Non so se questa mia esperienza possa essere un riferimento utilizzabile per sfatare i tuoi dubbi -

Modifica lampada Alogena in LED COB

dnasini ha risposto a dnasini nella discussione Off-Topic in generale

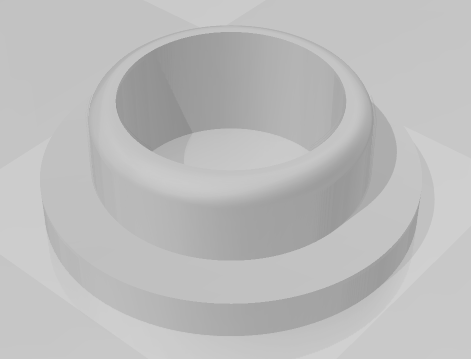

Cercavo una soluzione pronta all'uso. Alla fine mi sono disegnato e stampato in ABS dei supporti in cui far scorrere le viti e che isolino supporto e testa della vite. Ne ho stampati 4, 2 x lato e ho risolto con 2 min di stampa Grazie a tutti x le idee ed i suggerimenti 🙂 -

Modifica lampada Alogena in LED COB

dnasini ha risposto a dnasini nella discussione Off-Topic in generale

ho provato con del nastro Kapton ma nn ha funzionato. Con quello riesco ad isolare l'all'uminio dalle viti e dai supporti, ma avvitando il tutto, le vitisi muovono e toccano la parte interna dei fori facendo cmq contatto ora provo ad allargare i fori e creare degli innesti da stampare dove far scorrere le viti isolandele dalle pareti e dalle superfici -

Modifica lampada Alogena in LED COB

dnasini ha risposto a dnasini nella discussione Off-Topic in generale

Facendo un po' di prove, ho scoperto il problema: Il disco in alluminio, si appoggia a due supporti in metallo su cui, tramite due viti, viene assicurato. Se il disco nn tocca i due supporti o nessuna parte in metallo della pala, il problema nn si verifica, appena viene avvitato al supporto, il problema si ripresenta. devo quindi trovare il modo per "isolare" le viti dal disco in alluminio e lo stesso dal supporto a cui verra' avvitato... -

Modifica lampada Alogena in LED COB

dnasini ha risposto a dnasini nella discussione Off-Topic in generale

Ho una seconda cob led, posso provare ad installare quella e vedere se risolvo.... Volendo ho anche la cob led originale installata nella prima versione. Installo quella x capire se e l'impianto o la scheda -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

dnasini ha risposto a Cubo nella discussione Nuove idee e progetti

come anticipato, qui il codice delle ventole che uso io x il dissipatore dell'hotend: SUNON MF40202V2-1000U-A99 SUNON MF40202V2-1000U-A99.pdf ti allego anche il datasheet. Come puoi vedere, della stessa dimensione ne esistono altre "versioni" che puoi riconoscere dal codice prodotto. Io utilizzo quelle a "bassa" velocita' x avere un buon afflusso d'aria con minor rumorosita', ma volendo ci sono quelle con maggior RPM io ho sempre fatto un po' di fatica a reperirle, gli ultimi due ordini li ho fatti prima su Amazon e poi su Aliexpress. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

dnasini ha risposto a Cubo nella discussione Nuove idee e progetti

Io di ventole del genere ho le sunon. Sono 40x40x20 e vanno a 24v. Appena riesco ti recupero il codice prodotto. -

Modifica lampada Alogena in LED COB

dnasini ha risposto a dnasini nella discussione Off-Topic in generale

Se fosse questo nn saprei proprio dove ho sbagliato.... Sul led ho solo le due piazzole L e N x il cavo, mentre dall'altro lato ho solo un mammut a cui collegare i due fili. Prima di montarlo a soffitto, l'ho testato in una presa di corrente collegato ad un cavo con un interruttore tradizionale e questo problema nn lo dava -

Modifica lampada Alogena in LED COB

dnasini ha risposto a dnasini nella discussione Off-Topic in generale

Giusto per concludere la discussione. Mi sono arrivati i dischi di alluminio da usare come dissipatori come nelle altre due pale da soffitto che gia' hanno led. Ho quindi preso le misure e sono andato di trapano e maschiatura dei fori: ho quindi saldato i due terminali, applicato pa pasta termica sul retro del LED e montato definitivamente il led ala disco in alluminio. Questo e' il prima e questo il dopo Tutto funziona a dovere e la luminosita' e' notevolemnte migliorata. Unica cosa che nn mi spiego e' come mai, se dal telecomando delle pale spengo la luce, il led rimane cmq vagamente illuminato, cosa che non accade con le altre pale..... ho provato ad invertire i cavi L e N pensando fosse una questione di fase ma nn ho risolto..... 😕 -

direi ottimo... hai anche un ricambio 😄

-

Artillery sidewinder x2

dnasini ha risposto a Sabrina nella discussione Problemi generici o di qualità di stampa

Fai homing di tutti gli assi, poi alzi Z di 10cm, scaldi l'hotend a 200C ed estrudi nel vuoto 100mm di filamento. Se tutto va senza intoppi ne estrudi 200 e poi 300mm per capire se, a vuoto hai problemi di estrusione -

FINITURA PETTINE

dnasini ha risposto a dome84c nella discussione Problemi generici o di qualità di stampa

No, nn cambiare, eventualmente cerca la feature suggerita nel tuo slicer -

FINITURA PETTINE

dnasini ha risposto a dome84c nella discussione Problemi generici o di qualità di stampa

Condividile pure, ad ogni modo, nn esistono config standard, devi testare la tua meccanica per capire fino a dove si può spingere e regolare i parametri in base a quello. Scaricati da thingiverse uno stress test per bridge e overhang e parti da lì. Cmq sia, se l'incasso dovesse essere piccolo, dovresti stamparlo anche con le impostazioni standard