-

Numero contenuti

4.193 -

Iscritto

-

Ultima visita

-

Giorni Vinti

141

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

FINITURA PETTINE

dnasini ha risposto a dome84c nella discussione Problemi generici o di qualità di stampa

Condividile pure, ad ogni modo, nn esistono config standard, devi testare la tua meccanica per capire fino a dove si può spingere e regolare i parametri in base a quello. Scaricati da thingiverse uno stress test per bridge e overhang e parti da lì. Cmq sia, se l'incasso dovesse essere piccolo, dovresti stamparlo anche con le impostazioni standard -

FINITURA PETTINE

dnasini ha risposto a dome84c nella discussione Problemi generici o di qualità di stampa

In linea di principio si, poi la resa dipende da come hai configurato bridge e overhang sulla tua macchina -

FINITURA PETTINE

dnasini ha risposto a dome84c nella discussione Problemi generici o di qualità di stampa

hai 3 soluzioni 1) lo stampi in verticale (punta dei denti rivolta verso l'alto) 2) riduci l'altezza layer 3) vai di lima o carta vetrata tieni cmq conto che se hai un nozzle dal 0.4mm, non puoi andare troppo basso altrimenti ti si intasa l'hotend. Dovresti quindi scendere con il diametro del nozzle e con il relativo layer height -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

@eaman grazie per la pazienza, ora ho finalmente capito come usare quella routine di test x velocita' e accelerazioni e finalemnte posso usare in modo piu' profiquo entrambe le stampanti. ho ri-calibrato IS e PA con le nuove accelerazioni, IS e' rimasto praticamente uguale, mentre PA abbassandolo da 0.065 a 0.055 mi ha tolto anche i piccoli inestetismi negli angoli che avevo prima -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

ricordo quando ero giovine ed erano usciti i primi processori AMD che erano overcloccabilissimi. Passavo pomeriggi a fire fine tuning x guadagnare un micragnoso MHz in piu' e quando ci riuscivo ero al settimo cielo, per poi bestemmiare sistematicamente al primo Blue Screen di windows che ti faceva perdere il lavoro che stavi facendo 😡 Da quel momento ho deciso che va bene trovare il limite per una questione di consapevolezza, ma poi usare un valore adeguato per non rimetterci in salute 😄 Se tutto va come sembra, mi accontento dei miei 8K che, se comparati ai 3K di default, e' un incremento notevole. Con questo setup ho dimezzato i tempi di stampa del quadrato di test, da 13min della config iniziale a poco piu' di 7min e a parita' di finitura finale -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

hehehehe avevo sbagliato slo slicing del pezzo 😄 l'ho rifatto e l'ha stampato bene, ora pero' ricalcolo IS e PA per raffinare i dettaglivisto che alcune parti degli angoli nn sono perfettissimi -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Io sull'onda dell'emozione ho fatto lo stesso test sulla CR20 e questa mattina sono arrivato ad un 8k senza nessuna pedita su 20 interazioni. Visti i tuoi numeri su macchine analoghe, ho impostato gli 8K e fatto una prima stampa di test che mi ha fatto i perimetri esterni bene mentra mi ha mischiato quelli interni (velocita' di stampa a 150mm/s). Ora scendo a 6K (che cmq e' il doppio di prima) e riprovo -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

mmm in effetti facendo ripartire tutto i numerelli sono aumentati sensibilmente..... -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

aggiornato lo script, salvato e riavviato come x qualsiasi cambio config.... -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

ho notato questa differenza tra il vecchio ed il nuovo script Vecchio script 22:11:11 // TEST_SPEED: starting 4 iterations at speed 600, accel 12000 22:11:45 // mcu: stepper_x:29477 stepper_y:-1591 stepper_z:-16000 // stepper: stepper_x:738.000000 stepper_y:0.000000 stepper_z:10.000000 // kinematic: X:369.000000 Y:369.000000 Z:10.000000 // toolhead: X:369.000000 Y:369.000000 Z:10.000000 E:0.000000 // gcode: X:369.000000 Y:369.000000 Z:10.000000 E:0.000000 // gcode base: X:0.000000 Y:0.000000 Z:0.000000 E:0.000000 // gcode homing: X:0.000000 Y:0.000000 Z:0.000000 22:12:51 // mcu: stepper_x:29472 stepper_y:-1594 stepper_z:-16010 // stepper: stepper_x:738.000000 stepper_y:-0.000000 stepper_z:10.000000 // kinematic: X:369.000000 Y:369.000000 Z:10.000000 // toolhead: X:369.000000 Y:369.000000 Z:10.000000 E:0.000000 // gcode: X:369.000000 Y:369.000000 Z:10.000000 E:0.000000 // gcode base: X:0.000000 Y:0.000000 Z:0.000000 E:0.000000 // gcode homing: X:0.000000 Y:0.000000 Z:0.000000 Nuovo script 22:37:51 // TEST_SPEED: starting 4 iterations at speed 600, accel 12000 22:38:14 // mcu: stepper_x:6 stepper_y:2 stepper_z:8 // stepper: stepper_x:738.000000 stepper_y:0.000000 stepper_z:10.000000 // kinematic: X:369.000000 Y:369.000000 Z:10.000000 // toolhead: X:369.000000 Y:369.000000 Z:10.000000 E:0.000000 // gcode: X:369.000000 Y:369.000000 Z:10.000000 E:0.000000 // gcode base: X:0.000000 Y:0.000000 Z:0.000000 E:0.000000 // gcode homing: X:0.000000 Y:0.000000 Z:0.000000 22:39:20 // mcu: stepper_x:0 stepper_y:-2 stepper_z:6 // stepper: stepper_x:738.000000 stepper_y:-0.000000 stepper_z:10.000000 // kinematic: X:369.000000 Y:369.000000 Z:10.000000 // toolhead: X:369.000000 Y:369.000000 Z:10.000000 E:0.000000 // gcode: X:369.000000 Y:369.000000 Z:10.000000 E:0.000000 // gcode base: X:0.000000 Y:0.000000 Z:0.000000 E:0.000000 // gcode homing: X:0.000000 Y:0.000000 Z:0.000000 I valori riportati dal vecchio script x gli stepper x e y erano molto piu' alti rispetto al nuovo script..... Con i vecchi valori, si notava la perdita di passi se la differenza tra i valori iniziali e finali di un ciclo erano >=16 (microstep), qui non e' piu' possibile verificarlo....... ho sbagliato qualche cosa io? anche aumentando le interazioni questi valori rimangono bassi 😕 -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

trovata la magagna del "mio" script # Restore max speed/accel/accel_to_decel to their configured values SET_VELOCITY_LIMIT VELOCITY={printer.configfile.settings.printer.max_velocity} ACCEL={printer.configfile.settings.printer.max_accel} #ACCEL_TO_DECEL={printer.configfile.settings.printer.max_accel_to_decel} mentre velocita' e accelerazione li recupera dalla config, accel_to_decel la calcola come accel/2. Alla fine del test, reimposta i valori letti ma accell_to_decel io nn ce l'ho quindi da errore. Se commento quella parte, l'errore nn viene presentato Ho inoltre notato, riguardando lo script, che ci sono degli "aggiornamento" nel codice quindi me lo riscarico come da te suggerito 🙂 -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

@eaman ho alzato le correnti di entrambi i motori a 1.4A ed effettivamente il test delle accelerazioni di Ellis risulta meno rumoroso e piu' fluido. Quello che nn capisco e' che alla fine delle interazioni impostate mi da sempre errore e nn so come interpretarlo. Un esempio su tutti: ho lancito il comando TEST_SPEED ACCEL=9000 ITERATIONS=10 si e' fatto tutte le sue 10 iterazione senza batter ciglio e alla fine mi ha presentato questo errore !! Error on 'SET_VELOCITY_LIMIT VELOCITY=600.0 ACCEL=6000.0 ACCEL_TO_DECEL=': unable to parse questa e' la config che ho sotto printer kinematics: corexy max_velocity: 600 max_accel: 6000 max_z_velocity: 5 max_z_accel: 100 la variabile accel_to_decel nn e' configurato anche xche' dalla documentazione dice che e' "deprecated", che l'errore sia la mancanza di quel parametro che quindi potrei ignorare? Detto questo, come faccio a capire se i motori perdono passi? L'ho appena testata x 10 iterazioni a 12k e nn noto nessun rumore strano -

Come salvare le impostazioni su Marlin

dnasini ha risposto a Tanbruk nella discussione Software di slicing, firmware e GCode

Quando modifichi un settaggio da schermo, x renderlo permanente devi fare "store setting" altrimenti, a reboot, carica quell iche trova in memoria -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Dai test fatti sembra proprio cosi', ma l'ho ricalibrato nn piu' tardi di ieri con il modello di Orca (quello che fa stampare degli angoli variando PA da 0.01 a 0.08) e l'angolo stampato meglio era quello da 0.075 e cosi' ho impostato quello..... -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

ci provo tuttti gli angoli hanno il medesimo problema nessun prob con il test del max flow verifico anche questo aspetto questa e' un 50x 50, la scatola gialle era 280x190 ma ecco la chicca, ho ristampanto il quadrato 50x50 buttando un valore di PA a caso, 0.05 che dalla doc lo danno come valore minimo x DD, ed ecco il risultato dimmi tu cosa dovrei pensare......... e tutti gli angoli sono perfetti, sia interni che esterni.......😶 -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

se conq uesto intendi dare piu' corrente, il dato di targa dei motori che ho e' 2A e adesso sono configurati come run_current: 1 mmm nn credo che ci sia troppo di piu' rispetto a soluzioni analoghe stile Voron o EVA nativa, anzi potrei dire che c'e' di meno tutte le componenti sono stampate in ABS secondo specifiche del progetto ZeroG, potrebbe benissimo essere anche questo ma nn saprei come poterlo verficare ieri sera tra un pianto e l'altro ho provato a seguire la guida di Ellis per la max accel ma nn so x quale motivo mi dava errore sullo sforamento della velocita' max alla seconda interazione con il risultato che sono andato a letto, tardi, con il magone. Questi gli ultimi valori impostate con medesimo risultato max_velocity: 600 max_accel: 6000 Adesso ho appena finito una stampa di test con 2 quadrati 50x50 in cui ho attivato PA e disattivato PA e questo e' il risultato Sono sempre piu' confuso, sono praticamente identici. L'unica miglioria rispetto all'algolo originale postato (quello giallo) e' stato passare da inner/Outer a Outer/Inner nella sequenza di stampa delle pareti -

Klipper: Move out of Range error

dnasini ha pubblicato una discussione in Software di slicing, firmware e GCode

Ciao, vi e' mai capitato di ritrovarvi questo errore ad esempio all'inizio di una stampa? A me qualche volta e' capitato e la soluzione piu' veloce (e piu' consigliata in giro) e' quella di riavviare tutto (Klipper e stampante) e riprovare... E 9 volte su 10 la soluzione funziona!!! In altre occasioni si suggerisce di forzare nello start gcode un G90 subito dopo il G28 x "evitarsi" spostamenti in coordinate relative invece che assolute..... Queste soluzioni funzionano al 99.999% se l'errore e' sulle coordinate di X e Y Quello che mi ha impegnato per circa 2h di troubleshooting con snoccioli di rosario e pedate al gatto che voleva le coccole (nel momento sbagliato della mia giornata!!!!) e' l'errore sulle coordinate in Z dove veniva riportato un valore negativo. La cosa che mi mandava ai matti e' che per alcune stampe l'errore non si presentava, mentre x altre era sistematico anche dentro la stessa sessione di stampa. La discriminante sembrava essere la superficie del piatto interessata. Avendo l'adaptive mesh abilitata, prima di ogni stampa, klipper fa la mesh solo della zona di stampa e poi comincia. La mesh veniva portata a termine correttamente e senza problemi, ma per stampe piccole (centro del piatto), tutto andava liscio, per stampe che impiegavano porzioni ampie di piatto, dava errore (piatto 370x370). Dopo aver provato le suddette soluzioni senza alcun risultato, ostinatamente ho cercato in giro fino a quando ho trovato un piccolo post che mi ha risolto la serata (e salvato il gatto dall'essere lanciato dalla finestra). Praticamente , sotto la config dello stepper Z, avevo configurato position_min: 0 che ha sempre funzionato da 6 mesi a questa parte. Seguendo il suggerimento del post che diceva di impostare un valore negativo sufficientemente alto (io sono stato moooolto conservativo), ho impostato position_min: -0.5 e per magilla le stampe che davano errore partivano senza problemi. La spiegazione che mi sono dato e' che con mesh cosi' ampie, possono esserci compensazioni sia in positivo che in negativo dello Z-Offset e se queste superano il valore impostato sotto lo stepper, triggerano l'errore Spero di aver fatto cosa gradita con la speranza di far risparmiare a qualcuno ore di ricerca e frustrazione 🙂-

- 3

-

-

-

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Rimisurato al volo il tensionamento cinghie con il metodo di cui sopra ed entrambe hanno un tensionamento di 120Hz a 150mm. Leggermente sopra le specifiche ma non fuori scala e cmq tensionate entrambe in egual modo -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Ho Fatto la medesima prova con stesso risultato, dnasini@raspi:~ $ ~/klipper/scripts/calibrate_shaper.py /tmp/resonances_x_*.csv -o /tmp/shaper_calibrate_x.png Fitted shaper 'zv' frequency = 55.6 Hz (vibrations = 1.0%, smoothing ~= 0.056) To avoid too much smoothing with 'zv', suggested max_accel <= 12000 mm/sec^2 Fitted shaper 'mzv' frequency = 57.2 Hz (vibrations = 0.0%, smoothing ~= 0.062) To avoid too much smoothing with 'mzv', suggested max_accel <= 9600 mm/sec^2 Fitted shaper 'ei' frequency = 69.0 Hz (vibrations = 0.0%, smoothing ~= 0.068) To avoid too much smoothing with 'ei', suggested max_accel <= 8900 mm/sec^2 Fitted shaper '2hump_ei' frequency = 86.8 Hz (vibrations = 0.0%, smoothing ~= 0.072) To avoid too much smoothing with '2hump_ei', suggested max_accel <= 8400 mm/sec^2 Fitted shaper '3hump_ei' frequency = 104.2 Hz (vibrations = 0.0%, smoothing ~= 0.075) To avoid too much smoothing with '3hump_ei', suggested max_accel <= 7900 mm/sec^2 Recommended shaper is zv @ 55.6 Hz dnasini@raspi:~ $ ~/klipper/scripts/calibrate_shaper.py /tmp/resonances_y_*.csv -o /tmp/shaper_calibrate_y.png Fitted shaper 'zv' frequency = 37.4 Hz (vibrations = 2.3%, smoothing ~= 0.113) To avoid too much smoothing with 'zv', suggested max_accel <= 5400 mm/sec^2 Fitted shaper 'mzv' frequency = 38.0 Hz (vibrations = 0.0%, smoothing ~= 0.141) To avoid too much smoothing with 'mzv', suggested max_accel <= 4300 mm/sec^2 Fitted shaper 'ei' frequency = 45.4 Hz (vibrations = 0.0%, smoothing ~= 0.156) To avoid too much smoothing with 'ei', suggested max_accel <= 3800 mm/sec^2 Fitted shaper '2hump_ei' frequency = 56.4 Hz (vibrations = 0.0%, smoothing ~= 0.170) To avoid too much smoothing with '2hump_ei', suggested max_accel <= 3500 mm/sec^2 Fitted shaper '3hump_ei' frequency = 67.4 Hz (vibrations = 0.0%, smoothing ~= 0.180) To avoid too much smoothing with '3hump_ei', suggested max_accel <= 3300 mm/sec^2 Recommended shaper is mzv @ 38.0 Hz Che possano essere le cinghie non ben tensionate a restituire una misurazione cosi' falsata? Avevo seguito una guida della Voron che consigliava di misurare con una app da telefono la frequenza di vibrazione delle cinghie che doveva rimanere dentro un certo range: Watch this video for a demonstration. - Move your X extrusion forwards until the X/Y idler centers are 150mm from the front idler centers. - Pluck the 150mm section of belt and measure the frequency with one of the apps listed below. - Adjust the tensions until the lowest frequency in your plot registers approximately 110Hz. The A/B belt tensions can affect each other. Tightening one will also tighten the other. Go back and forth adjusting each until they are equal. - Move your X extrusion back at least a few centimeters and then back again. Re-check your tensions. 110hz equals roughly 2lb of belt tension here, which is on the lower end of the range. This should be a good starting point without stretching your belts too tight. magari questa sera riverifico anche questa parte per sicurezza -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

-

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Mmm e' un'idea, ne ho provate tante, una in più male nn fa 🙂 Btw, credo tu abbia ragione sull'autonomia degli assi.... In una delle prove fatte, ho provato a cambiare l'ordine degli assi, ma il risultato è rimasto lo stesso Domani verifico anche sulla cr20 se ho accelerazioni diverse sui 2 assi. Essendo una bedslinger monto 2 accelerometri, ma il risultato nn dovrebbe cambiare -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

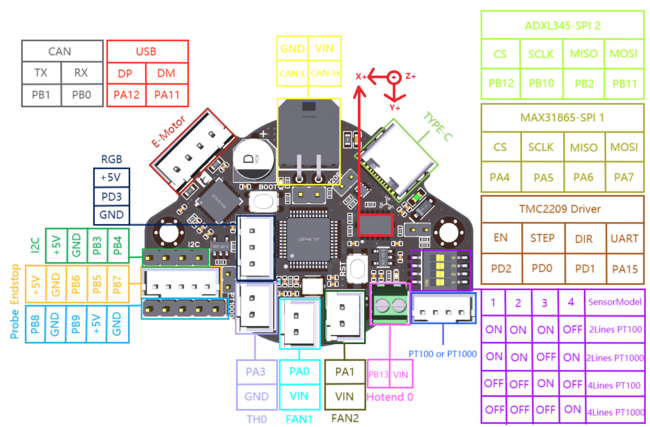

onestamente nn me lo so spiegare neanche io.... l'unica cosa che mi viene in mente e' la config dell'accelerometro, che nn abbia sbagliato a configurare gli assi La EBB36 e' montata dietro il toolhead in verticale con il molex che punta verso l'alto (per intenderci, l'elettronica dellEBB guarda il dietro della stampante). L'accelerometro e' orientato come segue Quindi, essendo ruotato di 180 gradi rispetto a questo schema ed essendo montato in verticale, gli assi li ho rimappati in questo modo: X --rimane--> X Y --diventa--> -Z Z --diventa--> Y e da qui la config [adxl345] cs_pin: EBBCan: PB12 spi_software_sclk_pin: EBBCan: PB10 spi_software_mosi_pin: EBBCan: PB11 spi_software_miso_pin: EBBCan: PB2 axes_map: x,-z,y #default x,y,z -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

appena finito il test dell'input shaping ( SHAPER_CALIBRATE) che mi ha dato i seguenti valori consigliati X 21:56:21 // Fitted shaper 'zv' frequency = 55.8 Hz (vibrations = 0.7%, smoothing ~= 0.056) 21:56:21 // To avoid too much smoothing with 'zv', suggested max_accel <= 12100 mm/sec^2 Y 21:56:30 // Fitted shaper 'mzv' frequency = 37.0 Hz (vibrations = 0.0%, smoothing ~= 0.149) 21:56:30 // To avoid too much smoothing with 'mzv', suggested max_accel <= 4000 mm/sec^2 Ora mi domando, avendo un unico parametro sotto [pinter] x l'accelerazione, quale valore dovrei impostare? Nel caso, devo fare qualche altro test per calibrare correttamente l'accelerazione? -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

ammetto di esser sempre stato piuttosto conservativo sulle accelerazioni e di non averle mai calibrate a dovere. Questa sera, nell'ordine, ricalibro IS e setto i valori suggeriti dal test per le accelerazioni, e poi vado di ricalibrazione PA -

Problemi di finitura sugli angoli

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

le accelerazioni le avevo "dimensionate" sulla base dei valori consigliati facendo la misurazione dell'imput shaping. Avendo un unico accelerometro sul toolhead ed essendo una corexy, con un unico test rilevo entrambi gli assi. Questa sera riprovo ad imput-shapare e poi ricalcolo la PA Altrimenti, in che altro modo potrei meglio tarare le accelerazioni?