-

Numero contenuti

4.260 -

Iscritto

-

Ultima visita

-

Giorni Vinti

145

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

Resina e allergia

dnasini ha risposto a Hask nella discussione Problemi generici o di qualità di stampa

io x evitarmi la schiavitu' degli usa e getta ho optato x questi pagati 8 euri -

Alla fine meglio cosi' 🙂 se nn hai fretta, cercati il Capricorn su aliexpress e lo tieni di scorta, io compero il 2 metri, tanto prima o poi lo usi quindi tanto vale averne 🙂 Poi se serve o vuoi lo sostituisci subito. Se decidi di cambiarlo subito..... prendi piu' di 2m 😄

-

Allora, partirei con il fare un distinguo xche' con il filamento legno ho sputanto sangue anche io. Il filamento e' COLOR LEGNO o e' FILAMENTO LEGNO? la differenza e' abissale. Se e' color legno, e' base PLA/PLA+ e cambia il colore e basta. Se e' un filamento legno (io uso quello Sunlu) all'interno ci sono fibre di legno il che cambia tutto, e' innanzitutto piu' abrasivo e meno "viscoso" il che si traduce in una maggior facilita' ad intasamenti. Se usi un nozzle da 0.4mm, preparati a continui intasamenti (ci sono passato) altrimenti passi a nozzle 0.6mm e la cosa migliora decisamente Se sei dietro a sostituire il PTFE, prendi un capricorn (quello blu per intenderci) e sostituiscili tutti alla bisogna. Il capricorn risulta piu' scorrevole e per filamenti caricati come quello legno e' un vantaggio in piu' Per quanto riguarda la modalita' di estrazione, quello che proponi nn serve. E' sufficiente che a fine stampa lo estrai e non lo lasci nell'hotend se nn ti serve subito dopo

-

ma se spingi il filamento riesci a farlo uscirew x tagliarlo? se hai una pistola ad aria calda prova con quella ma stando un po distante, devi ammorbidire il filamento nn scioglierlo

-

Resina e allergia

dnasini ha risposto a Hask nella discussione Problemi generici o di qualità di stampa

la FFP2 nn filtra i fumi, nn dico che e' come averla avuta ma poco ci manca. Io ho investito sti 20 euri e sono piu' che soddisfatto. La maschera e' leggera, si indossa facilmente, 0 odori e per quello che devi fare, i filtri ti durano un bel po. Per gli occhiali, mi sono dotato di quelli in policarbonato, molto piu' leggeri e comidi -

Ni, prova prima a togliere la molletta blu cheblocca il PTFE la to hotend e cerca di sfilare il tubo PTFE premendo verso il basso l'anellino nero in cima e sfilando il tubo. Purtroppo quei raccordi pneumatici spesso sono metallo e plastica quindi con il tempo ed il calore si deformano e anche premendo l'anellino nero nn sganciano il tubo. Se ti succede, allora l'unica cosa che puoi fare e svitare il raccordo pneumatico ed estrarre il PTFE

-

Per esperienza, cercar di far funzionare un display di una scheda "proprietaria" con un'altra scheda e' un mezzo bagno di sangue e spesso porta ad un nulla di fatto. Se vuoi rimanere su Marlin, con buona probabilita' dovrai affiancare a querlla scheda un altro display che sia grafico/touch/lcd quello sta poi al tuo gusto. Se parti da 0 con Marlin (intendo compilazione) e quindi devi imparare a compilarlo e capire comandi e funzioni, tanto vale fare come suggerito da @eaman e passare subito a Klipper. Imparare x imparare, a questo punto vale la pena investire su qualche cosa di piu' attuale e flessibile. Sulla questione del display in Klipper, io sono un nostalgico e mi piace l'idea di averlo. Ad ogni modo, in Klipper, l'emulazione del display e' solo LCD12864 che a me piace ma ha dei menu' imbarazzanti e disfunzionali e cmq, senza il server Klipper attivo, la stampante standalone nn funziona e nemmeno il display. Detto questo, io lo sto dismettendo avendo collegato al raspberry dove gira Klipper un monitor TFT ( @eaman ed altri utilizzano un vecchio cellulare come display)

-

Se hai gia' scelto quale scheda mettere dove, il primo passo sarebbe quello di aprire la Mega e fare foto su quali cavi vanno dove sulla scheda esistente e successivamente etichettare tutti i cavi per sapere dove poi andranno collegati sulla nuova scheda. L'ottimo sarebbe recuperare gli schemi della scheda attuale e delle schede nuove cosi' da poter pianificare, scollegato un cavo dalla scheda vecchia, dove cablarlo sulla nuova. Per le due schede nuove che hai preso, gli schemi e le pinnature le dovresti trovare senza problemi su github.com sotto la pagina del produttore. Una volta che ti sei fatto un'idea di come connettere i cavi (fai molta attenzione perche' alcuni cavi hanno polarita' che deve essere rispettata), puoi passare alla parte software. Qui puoi guardarti due video di Dazero che si chiamano "Come Installare Marlin 2 su Qualsiasi Stampante ( o quasi )" per avere un'idea dell'ambiente sw che ti serve. Fatto questo, vai sotto marlinfw.org e ti scarichi l'ultima stabile di marlin, unitamente ai file di esempio per la configurazione. Sotto la directory di esempio, cerca la tua stampante e, se sei fortunato, sotto la stampante dovresti trovare anche i file di configurazione delle schede che hai acquistato. Questi (configuration.h e configuration_adv.h) vanno sostituiti a quelli gia' scaricati nella distribuzione di Marlin. Fatto questo, dall'ambiente Visual Studio scaricato, dovresti esser ein grado di compilare il fw con le funzionalita' base della stampante.

-

Problemi con supporto [PETG]

dnasini ha risposto a Gae Tano nella discussione Problemi generici o di qualità di stampa

premetto che anche io ho qualche rogna con i supporti PETG perche' risultano molto piu' ostici da staccare. Ad ogni modo, per semplificare il tutto, io con PETG aumento il parametro che distanzia il supporto dalle pareti del pezzo in XY e poi aumento di 1 layer la distanza tra top layer solido del supporto e l'inizio del pezzo. Io uso Orca Slicer e questo parametro si chiama Top Z Distance -

richiesta di aiuto firmware

dnasini ha risposto a Gcarlo nella discussione Software di slicing, firmware e GCode

cavolo hai ragione, mi sono concentrato sul modello della stampante e non sulla scheda..... sorry @Gcarlo errore mio..... -

richiesta di aiuto firmware

dnasini ha risposto a Gcarlo nella discussione Software di slicing, firmware e GCode

mmm sembra che tu nn possa fare upgrade via SD per la tua stampante Prova a guardare qui https://support.th3dstudio.com/helpcenter/creality-cr-10-s5-firmware/ -

Io ho la mia Elegoo Mars 2P nello studio dove lavoro da casa. La stanza e' un 5m x 3m e la stampante e' chiusa in un armadio con anta scorrevole. Nonostante la sua copertura, quando stampa un po' di odore si sente anche usando resine solubili in acqua. Per ridurre al minimo l'odore, ho creato 2 livelli di filtri ai carboni attivi: uno appena dietro le prese di sfiato della stampante ed il secondo a livello di ripiano del mobile. Nel mobile ho creato un foro sulla parte alta dello stesso a cui e' collegata una ventola radiale come quelle installate nei bagni ciechi. La ventola aspira l'aria dal ripiano dove e' posta la stampante, la fa passare nel secondo filtro a carboni attivi e la espelle dalla cima del mobile. Facendo in questo modo, l'odore della resina durante la stampa e' quasi impercettibile, vero anche che, quando stampo, la finestra della stanza e' sempre aperta almeno basculante. Lo ammetto, io sono un trafficone e questi lavori mi piace una cifra farli, ad ogni modo, con questa soluzione, quasi mi dimentico della stampante a resina (a livello di odori). Vero e' che l'ideale sarebbe stato far terminare lo sfogo sopra il mobile direttamente all'esterno, ma per dove e' posizionata la stampante non era fattibile se non con una soluzione oggettivamente orribile alla vista

-

richiesta di aiuto firmware

dnasini ha risposto a Gcarlo nella discussione Software di slicing, firmware e GCode

Tieni conto quando compilerai, che Marlin e' un linguaggio interpretato. Nel momento in cui dovessi avere errori di compilazione, pochi o tanti che siano, concentrati sul primo. Se lo risolvi, spesso gli altri spariscono o si riducono drasticamente. In linea di principio, se hai una configurazione stock della macchina e l'hai cablata correttamente, la compilazione partendo dai file che ti ho segnalato dovrebbe andare liscia a meno di piccoli aggiustamenti. Una volta che riuscirai a compilare una versione priva di errori, puoi, partendo da quella, aggiungere funzionalita' -

richiesta di aiuto firmware

dnasini ha risposto a Gcarlo nella discussione Software di slicing, firmware e GCode

sotto la dir di esempio di Marlin v2.1.2.2 ci sono i file di config x la tua scheda e per la tua stampante https://github.com/MarlinFirmware/Configurations/tree/release-2.1.2.2/config/examples/Creality/CR-10 S5 Scaricati Marlin v2.1.2.2, sostituisci i file di config di cui sopra e prova a compilare con visual studio Tieni conto che cosi' facendo, senza modificare nulla, ti ritroverai un fw con funyionalita' standard, ma almeno e' un buon punto di partenza -

Polarità cartuccia riscaldante

dnasini ha risposto a maldiluna nella discussione Hardware e componenti

Che io sappia no, a tutti gli effetti e' una resistenza. Io monto queste, non so se ce ne sono altre con polarita' -

Allora, da come hai descritto il problema, sembra che ci sia un ispessimento del filamento e che questo abbia bloccato l'hotend. Se cosi' fosse, la cosa piu' veloce da fare e' estrarre lato hotend il PTFE cosi' da esporre il filamento rimasto nell'hotend. Se siamo nella condizione semplice, dovresti vedere l'estremita' del filamento inspessita e che quindi fa fatica a passare nell'estrusore e nel PTFE. A questo punto, tagli la porzione derminale dle filamento cosi' da farlo scorrere nuovamente. Se siamo nella condizione peggiore, hai avuto uno sversamento di materiale nella gola e per ripristinare il tutto ti tocchera' smontare l'hotend, ripulire e rimontare

-

Klipper: finita la stampa non mi permette di impostare nuova temperatura

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

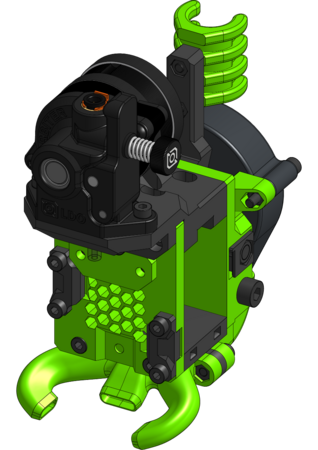

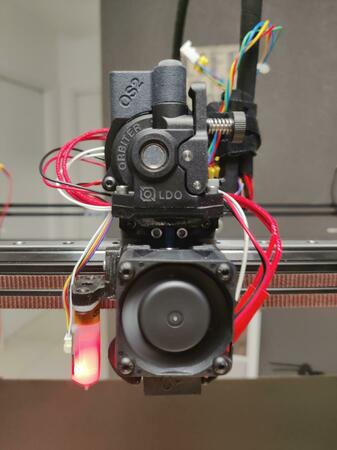

Io monto sulla mia il toolhead EVA 2.4.x che come fanduct ha il TriHorn e devo dire che anche con singola 5015 il raffreddamento e' ben gestito. Come si vede, l'aria viene soffiata da 3 punti contemporaneamente e a regime, se stai con la faccia davanti al piatto, di folate di aria (calda) te ne arrivano -

Klipper: finita la stampa non mi permette di impostare nuova temperatura

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

Si esatto, nn cosi' estrema sul lato toolhead (la mia e' tutto stock al momento) ma e' lei per il momento lo testata ad un prudenziale 100mm/s e stampa bene. Ho ancora qualche prob di adesione al piatto PEI che conto di indirizzare con una seconda carteggiatura e livellamento. Fatto il test del Max Florate ed il mio hotend stock dovrebbe tirare i 175mm/s. Quando sara' un po piu' stabile, volevo azzardare un 150mm/s -

Kobra 2 pro

dnasini ha risposto a danilosky nella discussione Problemi generici o di qualità di stampa

Neanche io la conosco, ma dalle foto sembra abbia la probe ad induzione. Da quando funzionava ad ora e' cambiato qualch cosa? -

Klipper: finita la stampa non mi permette di impostare nuova temperatura

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

Mah nn so che dirti, ho provato ora a fare una stampa di un quadrato di un solo layer, a fine stampa ho atteso che il toolhead si parcheggiasse e ho fatto eseguire la macro di unload premendo il tasto. Tutto e' andato come doveva, il filamento e' stato scaricato, e dopo ho provato ad impostare una temp sull'hotend e tutto ha funzionato... Magari e' stato un problema transitorio, anche se, in passato, mi ricordo mi fosse capitato almeno un altra volta -

Klipper: finita la stampa non mi permette di impostare nuova temperatura

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

Questa la macro di unload [gcode_macro filament_unload] variable_unloadbusy: 0 variable_filamentpresent: 0 gcode: {% set sensor = printer['gcode_macro _SENSOR_VARIABLES'] %} {% if unloadbusy == 0 %} # requires [virtual_sdcard] SET_GCODE_VARIABLE MACRO=filament_unload VARIABLE=unloadbusy VALUE=1 SET_GCODE_VARIABLE MACRO=filament_load VARIABLE=loadbusy VALUE=1 {% if (sensor.enable_beep|lower == 'true') %} M300 # beep sound {% endif %} M118 Filament unloading! M83 G92 E0 # {% if (printer.extruder.can_extrude|lower != 'true') or (printer.extruder.target == 0)%} # checing for minimum extrusion temperature {% if (printer.extruder.can_extrude|lower != 'true')%} # checing for minimum extrusion temperature # check if temperature is over the minimum extrusion temp. min_extrude_temp must be defined in the extruder config (to about 185) M118 Hotend heating! SET_HEATER_TEMPERATURE HEATER=extruder TARGET={sensor.filament_unload_temp} # restore user temp if it was set before loading TEMPERATURE_WAIT SENSOR=extruder MINIMUM={sensor.filament_unload_temp} # wait for reaching configured unload temperature {% endif %} {% if(printer.extruder.target == 0) %} # checing for set temperature if is zero than set to 185 / hotend hot but cooling due to set target temp 0 TEMPERATURE_WAIT SENSOR=extruder MINIMUM={sensor.filament_unload_temp} # wait for reaching configured unload temperature {% endif %} G0 E10 F500 # extruder 20mm of filament before extracting G0 E-5 F3600 #extract filament to cold end G4 P2000 # wait for two seconds G0 E6 F3600 # push the filament back G0 E-10 F3600 #extract filament to cold end G0 E-{sensor.unload_distance} F800 # continue extraction slow allow filament to be cooled enough before reaches the gears M104 S0 T0 M400 # wait to complete unload M118 Filament unload complete! #SET_GCODE_VARIABLE MACRO=filament_load VARIABLE=loadbusy VALUE=0 {% else %} M118 Nothing to unload! {% endif %} L'unica cosa che mi farebbe pensare ad un "blocco" e' il comando di M400, ad ogni modo mi fa strano perche' per arrivare li, cmq dovrebbe venir eseguito il codice prima..... Mah, devo fare altre prove..... -

Klipper: finita la stampa non mi permette di impostare nuova temperatura

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

Ho fatto le prove con e senza la formula e adesso e' andato a buon fine in entrambi i casi...... adesso che ci penso, quando ho avuto il problema, appena finito la stampa ho premuto il tasto x Unload filamento sul sensore dell'orbiter.... magari e' quella macro che mi fa casino -

Klipper: finita la stampa non mi permette di impostare nuova temperatura

dnasini ha risposto a dnasini nella discussione Software di slicing, firmware e GCode

Mah, quel calcolo alla fine dei conti e' un check solo x capire se, alzando di ulteriori 5mm, non va oltre l'altezza max impostata..... posso provare a toglierlo e vedere che succede.....