-

Numero contenuti

4.262 -

Iscritto

-

Ultima visita

-

Giorni Vinti

146

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

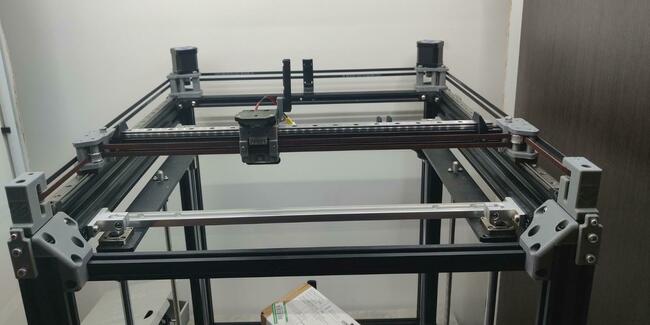

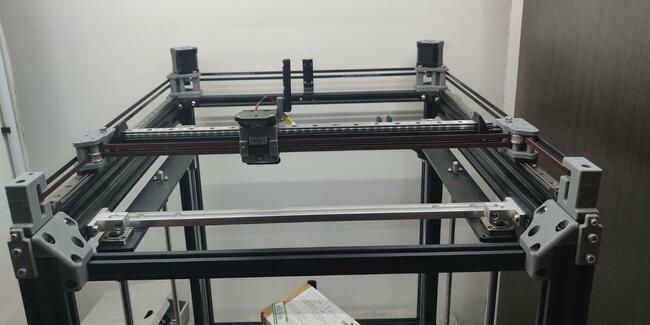

Info su Meccaniche CoreXY e configurazione con Klipper

dnasini ha pubblicato una discussione in Hardware e componenti

Ciao a tutti, ieri mi sono arrivati gli ultimi componenti per trasformare la mia Ender 5 Plus in una CoreXY tramite la Mod Mercury 1.1 di Zero G Oggi volevo dedicarmi all'elettronica collegando tutte le componenti ma mi sono sorte due domandone: 1) come faccio a riconoscere quale dei due motori e' X e quale Y? con le cartesiane la risposta e' palese, ma qui ho qualche difficolta'..... 2) la stampante ha fw Klipper, in cui ho cia' impostato sotto [printer] il valore kinematics in corexy (era cartesian) ma devo impostare anche qualche cosa di particolare sotto i motori/stepper? -

Discussione su Klipper ufficiale

dnasini ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

oggi sono arrivati i dannati motori dalla cina (ci hanno messo solo 40gg... capirai) e cosi' lo ho montati e cinghiati per bene 😄 tra domani e dopo collego l'elettronia e parto con i primi test. Vi confesso che ho una paura dannata che incarti qualche cosa 🥶... e' la prima volta che mi cimento in un opera del genere.... -

mmm da quello che ricordo, il parametro Fade Height fa riferimento all'altezza in mm oltre la quale la funzione UBL (Unified Bed Leveling) smette di compensare la non planarita' del piano. Io la imposto nello Start Gcode quando richiamo la mesh di UBL

-

Creality K1 in Orca Slicer - Tab. Dispositivo

dnasini ha risposto a 2effe nella discussione Software di slicing, firmware e GCode

Secondo me quello che vedi e' la "rappresentazione" web delle opzioni che hai a display nella stampante. Nei video che hai visto si faceva riferimento a qualche fw in particolare? Io ho 2 stampanti alle quali accedo via OrcaSlicer, la prima con Klipper (interfaccia Fluidd) e la seconda con Marlin a cui accedo tramite Octoprint. Per entrambe, ho due interfacce differenti (fluidd e octoprint) e sono le stesse che avrei se accedessi da Browser (OrcaSlicer ha infatti un minibrowser installato) -

Creality K1 in Orca Slicer - Tab. Dispositivo

dnasini ha risposto a 2effe nella discussione Software di slicing, firmware e GCode

Che fw monta la tua stampante, Marlin o Klipper? -

Bella domanda... io questa misura la faccio sempre a vuoto e il mio cubo non differisce mai per piu' di 5 centesimo (positivo o negativo). Tieni conto che se fai la misurazione con hotend, devi anche tenere conto a che "velocita'" estrudi. Se usi la stessa velocita' di estrusione sia a vuoto che con hotend, rischi che nel secondo caso l'hotend nn riesca a "smaltire" tutto il filamento spinto dall'estrusore e cio' puo' causare uno slittamento della ruota godronata che ti falserebbe la misura. In soldoni, come detto, l'ideale sarebbe utilizzando l'hotend facendo attenzione ai parametri di estrusione

-

Bhe, se cerchi la strada "piu' semplice", migrare a Klipper e' il primo passo. Diversi di noi lo stanno gia' facendo (guarda discussione linkata nella sezione Software di Slicing). Oltre ad essere un SO piu' attuale e snello, ha il grande vantaggio che ti dimentichi la trafila della compilazione del fw. Questo ti permette di sperimentare al volo nuove funzionalita' o settaggi senza i tempi lunghi dello scaricamento della nuova release (gli update sono online) e la ricompilazione Non dico che sia tutta rose e fiori, ad ogni modo, superato lo scoglio della nuova filosofia di configurazione, il resto e' piuttosto lineare nell'implementazione e configurazione

-

per abbassare i tempi di riscaldamento del piatto, hai 2 soluzioni: 1) poco costosa e facile (l'ho implementata sulla mia E5P) - se fattibile, isoli il fondo del piatto con materiale isolante come questo. Io ci ho guadagnato 3-5 min su un piatto da 370x370 con foglio piatto PEI 2) costosa e piu' complessa - passare ad un piatto alimentato a 220V (so che e' fattibile ma nn saprei come) per l'hotend nn credo sia troppo complesso, a seconda del sw che monti (Marlin o Klipper) dovresti poterlo fare impostando il valore max della temp raggiungibile. Io l'ho fatto in Klipper aggiornado il valore dai 270C di default a 300C per fare delle prove con nozzle in acciaio Inox e nn ho dovuto modificare altro. Per Marlin dovrebbe esserci un parametro analogo che ora mi sfugge e che ha a che fare con un valore di alert. Tieni conto che se fissi il valore a 200C in Marlin, in realta la temp Massima e' 200C - x% che a memoria dovrebbe essere 15%

-

Adotto questa tecnica sia con bowden che con direct, ma in effetti, con direct e' un eccesso di scrupolo

-

io forse faccio poco testo perche' te tendo a testare sempre 2 volte le calibrazioni che faccio. Ad ogni modo, x l'estrusore utilizzo 20cm di lunghezza, apporto gli aggiustamenti del caso e testo con 30cm

-

Orca slicer - modifica velocità

dnasini ha risposto a lever63 nella discussione Software di slicing, firmware e GCode

un'altra opzione potrebbe essere quella di aggiungere del custom g-code a partire dal layer voluto. Il concetto e' simile a quello del cambio filamento, una volta fatto lo slicing, nella barra a dx selezioni l'altezza layer, premi il tasto destro del mouse e selezioni l'opzione per inserire il g-code. Prendi il procedimento x "buono", nn ho sottomano lo slicer e sto andando a memoria 🙂 -

Problema alla fine di ogni supporto

dnasini ha risposto a LuckyFPV nella discussione Problemi generici o di qualità di stampa

Dalle foto, hai un problema di estrusione diffuso e piu' evidente nel punto che hai citato. Se noti, il diversi punti del pezzo hai dei piccolo "buchi". Hai fatto le calibrazioni degli step-mm dell'estrusore e del flusso del filamento? Se nn li hai fatti, fai prima queste due calibrazioni e poi ritenta la stampa -

La stampa 3d si sposta, come posso fissarla al piatto

dnasini ha risposto a Luana camicia nella discussione Problemi generici o di qualità di stampa

io farei in questo modo: con un calibro digitale, misurerei l'altezza del pezzo stampato. Nello slicer, importerei il pezo per intero e lo "taglierei" all'altezza misurata. Fatto questo, nello slicer cancellerei la porzione di modello misurata (quella inferiore) e riposizionerei la porzione rimanente (superiore) sul piatto. Manderei in stampa quindi solo la porzione superiore e, a stampa ultimata, unirei i due pezzi. la buona riuscita del lavoro dipende da tanti fattori, in primis dall'accuratezza delle misure. Successivamente potrebbe essere necessario un po' di lavoro in post produzione per eliminare eventuali disall'ineamenti dei due pezzi -

La stampa 3d si sposta, come posso fissarla al piatto

dnasini ha risposto a Luana camicia nella discussione Problemi generici o di qualità di stampa

per curiosita', di che stampa si tratta? e di che tempi di stampa parliamo? lo chiedo perche' tecnicamente la cosa e' fattibile ma e' un bagno di sangue da fare........... quindi nel 99% delle volte si evita..... -

La stampa 3d si sposta, come posso fissarla al piatto

dnasini ha risposto a Luana camicia nella discussione Problemi generici o di qualità di stampa

???? onestamente nn ho ben compreso il problema.... stai dicendo che hai stampato un pezzo che poi si e' staccato ma tu vorresti "riattaccare" il pezzo al piatto per proseguire la stampa? ho capito bene? -

Discussione su Klipper ufficiale

dnasini ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

Domanda sciocca, ma visto le cappellate gia' fatte, meglio essere irriso e ischerzato che fare danni 🙂 I cinesi maledetti nn mi hanno ancora consegnato i motori NEMA 17 x completare la migrazione della mia E5P in Mercury 1.1, ad ogni modo ho gia' ricablato il tutto e sto rivisitando anche il printer.cfg. A questo proposito, immagino che dovro' modificare sotto [printer] il parametro kinematics da cartesian a corexy, corretto? BTW, x la cronaca, le guide lineari farlocche HIWIN non sembrano malaccio, sono anche arrivate in un lampo e sembrano muoversi bene. Come consigliato da @FoNzY, ho anche controllato la quantita' di sfere mancanti nelle guide e sembra che lo spazio vuoto (ad occhio) sia di sole due sfere. -

Discussione su Klipper ufficiale

dnasini ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

mmm l'unico altro punto in cui mi viene in mente di guardare e' sotto il profilo di stampa, menu Other, in fondo c'e' il reparto G-code output..... -

Discussione su Klipper ufficiale

dnasini ha risposto a Killrob nella discussione Software di slicing, firmware e GCode

ti ringrazio x la fiducia e mi fai sentire un po' come Steve Jobs dei tempi migliori con il suo "sistema di distorsione della realta'" 😄 In realta' ci sto ancora paciugando con OrcaSlicer, ma mi sono imposto di usare solo questo quindi, nn ho molta alternativa. Questo slicer ha 2 "livelli" per passare parametri al gcode generato. Il primo e' a livello di profilo di stampante definita (sotto Machine G-code) ed il secondo a livello di profilo del filamento (sotto Advanced) Hai provato a vedere se li sotto ci sono istruzioni "indesiderate"? Io START_PRINT nn l'ho ancora configurato perche' nn ci ho trovato tutto questo "vantaggio" -

Consiglio seconda stampante dopo Anycubic i3 Mega

dnasini ha risposto a gianlucag78 nella discussione La mia prima stampante 3D

Quoto quanto ha detto @Killrob. Le impostazioni x quanto riguarda i supporti sono piu' un alchimia che una scienza. La configurazione One-Fit-All non esiste, fai prima a partire dai parametri di default dello slicer e fare prove. Io mi sono disegnato due bridge, uno a campata piatta e l'altro a campata tonda. Non importa che sia grandi, sufficienti per stampare dei supporti e terminabili in un tempo accettabile per i test. Stampa con quelli base e vedi il risultato. Dalla mia esperienza, che contano milto per il distaccamento sono: - distanza tra supporto e oggetto finale (io lascio un layer) - numero di top layer prima del pezzo (io ne lascio 3) - flow dei top layer (x%, piu' e' basso, piu' le linee del top layer sono rade) - Tipo di top layer (io ho impostato rectilinear ma anche qui, devi vedere quello che ti da risultato migliore tra finitira del pezzo e rimozione) -

Se questa e' la direzione che intendi seguire (tanta roba), guardati il tutorial su OrcaSlider fatto da Help3d. Si parla delle funzionalita' dello slicer, ad ogni modo ci sono tante caratteristiche che chiamano in causa le Bambu che possono aiutarti a meglio decidere quali componenti aggiungere

-

Superficie a contatto con i supporti non liscia stampa a resina

dnasini ha risposto a Alessandro998 nella discussione Problemi generici o di qualità di stampa

e' normale e dipende da come hai definito i supporti. Se la testa di innesto del supporto sul pezzo e' grande, tendera' a fare piu' "bitorzoli". Prova a lavorare sulla dimensione dei supporti (piu' piccoli e piu' fitti) e sull'inclinazione del pezzo (piu' inclinato). la combinazione di questi due fattori dovrebbe migliorare la resa -

E3Pro + Marlin: velocità ventola in percentuale

dnasini ha risposto a MadDog.76 nella discussione Software di slicing, firmware e GCode

bhe, allora xche' impazzire tanto? se hai un raspberry o similare o cmq un laptop anche sgrauso passa direttamente a Klipper, Se devi "far fatica" ad imparare a configurare un fw, fai fatica una volta sola e togliti rogne e limiti della tua scheda e delle funzionalita'. In questa sezione c'e' un tread apposta per chi ha deciso di passare a Klipper. Siamo principalmente in 3 ad aver fatto "ufficialmente" il passaggio a Klipper, ad ogni modo i contributi nn mancano 🙂 -

MANCATO INIZIO STAMPA

dnasini ha risposto a Gaido nella discussione Software di slicing, firmware e GCode

nn significa che le facce siano chiuse..... togliti il dubbio, installa ideamaker e importa l'stl, se in basso a dx ti da un triangolo giallo, significa che l'stl ha quanche problema, dal menu' in altro premi sulla funzione ripara e vedi se riesce a sistemarlo -

Ender 3 Pro e percentuale ventola

dnasini ha risposto a MadDog.76 nella discussione Software di slicing, firmware e GCode

Visto che hai gia' fatto il grande balzo..... perche' non passare alla 2.x? La versione in cui sei ha non pochi limiti sia come impostazioni di menu' che come funzionalita'. -

MANCATO INIZIO STAMPA

dnasini ha risposto a Gaido nella discussione Software di slicing, firmware e GCode

prova con un altro slicer, il mio sospetto e' che tu abbia generato un stl con dei problemi (es facce aperte) e che il gcode risultante sia "fallato"