-

Numero contenuti

4.234 -

Iscritto

-

Ultima visita

-

Giorni Vinti

142

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di dnasini

-

Sensore di filamento

dnasini ha risposto a BananaMetallurgica nella discussione Hardware e componenti

Questi sensori hanno tendenzialmente un microswitch all'interno, come quello degli endstop. E' possibile che quando lo avviti ad un supporto prema sull'aletta dello switch e ne falsi lo stato. Hai provato ad avvitarlo senza tringere troppo? -

Sensore di filamento

dnasini ha risposto a BananaMetallurgica nella discussione Hardware e componenti

che tipo di sensore e'? (foto pliz) -

Dotare di doppio asse Z una bed slinger: opzioni.

dnasini ha risposto a eaman nella discussione Hardware e componenti

ne ho preso anche io uno analogo e mi sono trovato bene -

Artillery Sidewinder X2 - Problemi ASA ApolloX

dnasini ha risposto a MDS nella discussione Problemi generici o di qualità di stampa

Come avrai notato, la stampante 3d non e' plug and play ma piu' plug and pray.... Detto questo, partire da un materiale piu' semplice (PLA o PLA+) ti mette nelle condizioni di limitare al minimo le rogne, poterti concetrare sui pochi difetti che compaiono e farti le ossa. E' come voler imparare ad andare sulla Ducati Panigale senza aver neanche mai guidato il Garelli.... sicuramente si puo' fare, va vuoi mettere quante rogne devi gestire? detto questo, se non fai prima le calibrazioni di base, perdi solo del gran tempo, come hai potuto costatare, in prove che rischiano di non portare a nulla. Per questo, ti giro la mia lista di calibrazioni da fare prima di cominciare a stampare 3D Printer * Bed Calibration (Bed Leveling) * Z-Axis Calibration (Z-offset) * Extruder Calibration (E-Step/mm) * PID Calibration (optional) o Hotend o Heated Bed Filament * Filament Calibration (Average filament size with Caliper) * Flow Rate Calibration (Hollow Cube or Thin Wall) * Temperature Calibration (Temp Tower) * Calibration Cube: in case of difference in size o X-Axis Step/mm Calibration o Y-Axis Step/mm Calibration o Z-Axis Step/mm Calibration * Retraction Calibration (Retraction Tower) 3D Printer – fine tuning * Check max extrusion speed * Calibrate print optimal acceleration (M201 Pxxx) * Calibrate X and Y optimal Jerk (M205 Xx Yx) Il primo ed il secondo blocco ti consiglio di seguirli nell'ordine in cui sono scritti, e per il momento salta pure la calibrazione degli assi ed il fine tuning che per ora nn sono necessari una volta fatti questi posta le foto del cubetto cosi' almeno partiamo da delle basi solide -

Artillery Sidewinder X2 - Problemi ASA ApolloX

dnasini ha risposto a MDS nella discussione Problemi generici o di qualità di stampa

Premetto che non hai scelto il piu' semplice dei materiali per cominciare, ma detto questo, ecco alcune considerazioni: Dalle foto sembra che estruda piu' materiale del necessario, hai calibratto il flusso di stampa? Per le temperature materiale, i dati di targa del produttore sono un riferimento, tu dovresti calibrare la temperatura di estrusione con una temptower, lo hai fatto? Io stampo ABS e non ASA ma da quello che leggo sono materiali piuttosto simili. Io stampo ABS a 255C quindi, a sensazione ma nn temo di essere smentito, le tue temperature mi sembrano basse ecco perche' ti chiedo se le hai calibrate. Per l'aderenza al piatto, per ABS uso solo il brim, nn meno di 10 linee stampate a 8-10mm/s poi velocita' di stampa intorno ai 40mm/s con ventole spente tranne se devo stampare pareti piccole in cui azzardo un 30% -

Problemi con stampande ender3 v2 Asse X

dnasini ha risposto a petro nella discussione Problemi generici o di qualità di stampa

la butto li: controlla anche l'integrita' e la tensione della cinghia. Dal video sembra che quando si blocca, il pignone del motore nn faccia presa sulla cinghia, come se fosse liscia o troppo molle, verifica che abbia tutti i suoi dentini -

Stampa con righe orizzontali

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

@Killrob anche sta volta ci hai visto bene 😉 sembra esser proprio un problema meccanico ma nn imputato al carrello quanto al percorso del filamento (quello segnato in rosso appunto). Ho provveduto ad allungare il bowden bianco facendogli fare un percorso un po' piu' ampio con innesti meno forzati. Ho inoltre cambiato i raccordi pneumatici togliendo le giunte ed in effetti la resa finale e' migliorata. -

acquisto per realizzare parti meccaniche e di supporto in progetti scolastici

dnasini ha risposto a brontosauro nella discussione La mia prima stampante 3D

In marlin l'input shaping e' presente dalla versione 2.1.2.x. La menata principale e' la calibrazione di questa funzione. Se con Klipper puoi abbinare un accelerometro e quindi far si che il fw individui le frequesze di risonanza da configurare nell'input shaping, in Marlin devi stampare un modello e misurare a mano la distanza tra due "risonanze". Sulla base della misura ottenuta fai una prima calibrazione, ripeti la stampa e affini la calibrazione. Attualmente Marlin nn permette di utilizzare un accelerometro rendendo l'intera operazione piu' "complicata". -

acquisto per realizzare parti meccaniche e di supporto in progetti scolastici

dnasini ha risposto a brontosauro nella discussione La mia prima stampante 3D

Il mio commento andava proprio in questa direzione. Ultimamente diversi modelli interessanti vanno nella direzione di una "chiusura" della customizzazione al fw (vedi gli ultimi modelli Creality). Io mi sono trovato a dover fare questa scelta a giugno. Volevo una stampante con piatto 300x300 ed ero intenzionato a prendere la CR10 Smart Pro di Creality. L'ho abbandonata per via delle realease sw contingentate dal produttore. L'alternativa era quella di rimpiazzare il fw perdendo pero' la compatibilita' con lo schermo e quindi doverlo sostituire per poterlo continuare ad usare. La mia scelta e' quindi caduta sulla Ender 5 Plus, modello molto piu' ingombrante, datato 2019 ma almeno senza limitazioni da questo punto di vista -

Stampa con righe orizzontali

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

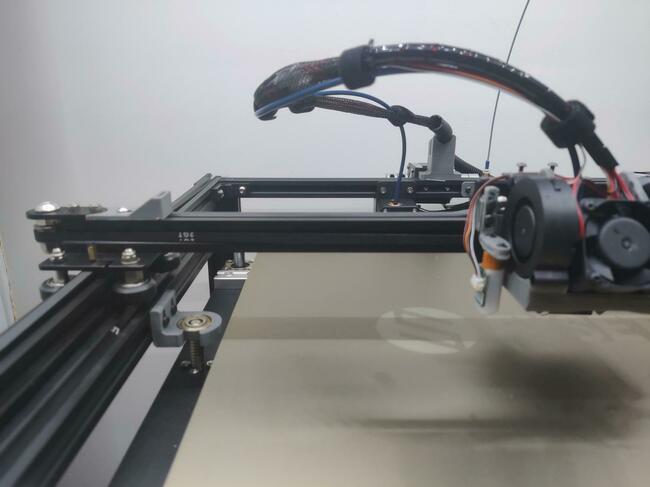

x cosi' poco... con tutte le volte che mi hai dato una mano mi sembra il minimo 😄 Ora provo a migliorare la curva del percorso rosso per capire se migliora la stampa e nel frattempo provo a disegnare una staffa per spostare estrusore e sensore filamento sulla barra posteriore in orizzontale -

Stampa con righe orizzontali

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

In allegatro trovi le due versioni di stabilizzatore che ho testato, io poi ho montato la v2 dove ho aggiunto un profilo piu' compatto e la possibilita' di regolarla un minimo in altezza I cuscinetti sono quelli "tradizionali" Z-Stabilizer v2.stl Z-Stabilizer.stl -

Stampa con righe orizzontali

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

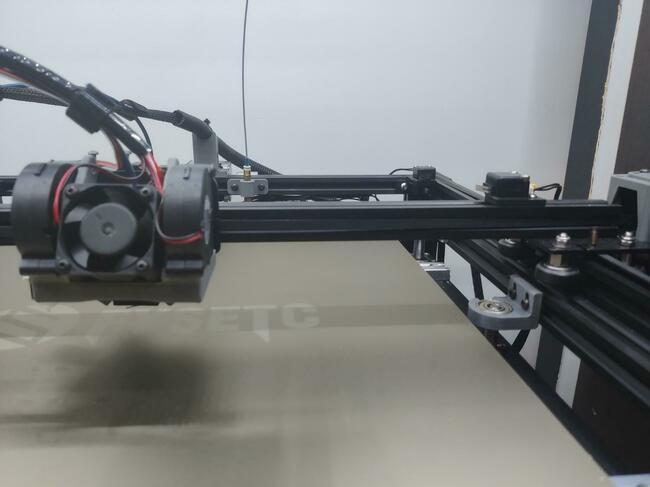

Diciamo che attualmente e' la transizione per poi passare a direct. Per meglio illustrare la situazione, questa e' la mia postazione di stampa Per facilitare montaggio e smontaggio delle bobine, ho realizzato due spooler sospesi (quadrato rosso) che alimentano appunto il percorso rosso della foto precedente. Sensore filamento ed estrusore sono posizionati nell'alloggiamento stock della Ender 5 Plus. Un'alternativa sarebbe quella di spostare entrambi sulla barra posizionata in verde ma richiederebbe un supporto piuttosto articolato con due soluzioni da testare: 1) mantenere l'estrusore in orizzontale, l'alimentazione del filamento con innesto vericale nel sensore di filamento ed una curva per innestarla nell'estrusore 2) matenere estrusore e sensore filamento in orizzontale e studiare un innesto verticale del filamento Ora provo a migliorare l'innesto verticale addolcendo la curva e sostituendo il tubo con il capricorn. Se riesco a mantenere una qualita' accettabile terro' questa config altrimenti passo a quella in foto fino alla migrazione in direct -

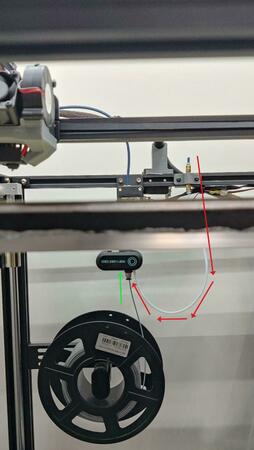

Stampa con righe orizzontali

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Ciao @Killrob intendevo anche io quello che hai esplicitato tu. Ho fatto la prova e non c'e' gioco quando temto di muovere il carrello dall'alto verso il basso e viceversa. Ieri ho fatto un'ulteriore test. Attualmente uso questa configurazione per guidare il filamento dall'alto, verso il sensore di filamento e poi dentro l'estrusore (percorso in rosso) Ieri ho provato il percorso verde (escludendo il PTFE bianco) ed il risultato sembra migliorato Il cubo sulla sinistra e' la prima prova, mentre quello sulla destra e' l'ultima. Sembra quindi che l'inserimento del tubo in qualche modo introduca degli attriti che si manifestano sulla resa. Qui posso provare a sostituire il tubo vianco con il capricorn e migliorare la curvatura per tenderla meno accentuata. La prossima prova che intendo fare e' quella di sostituire il nozzle, magari si e' deformato, anche se e' uno swiss e l'ho montato un paio di mesi fa....... -

Ogni volta che fai l'upgrade del Fw e soprattutto quando passi da una release ad un'altra e buona cosa fare un'inizialize EEPROM. Detto questo, prima di flashare il nuovo Fw, fai un M503 e salvati il risultato così da poter ripristinare i tuoi parametri in un secondo momento

-

Stampa con righe orizzontali

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

Credo di aver capito cosa intendi: credi che il carrello abbia gioco mentre si sposta verso destra o sinistra... A memoria nn ho notato alcun gioco del carrello, ad ogni modo riverifico domani e vi aggiorno -

Ender 3 v2 aggiornamento firmware e altri dati

dnasini ha risposto a Mich nella discussione Software di slicing, firmware e GCode

mmm ma cosa sarebbero "il resto dei file"? il fw e' uno solo e si installa sulla scheda. Se adesso accendi la macchina funziona tutto o manca qualche cosa? l'unica cosa che mi viene in mente sono i font o il fw del display se lo hai grafico, ma se cosi' fosse, nn credo tu possa farlo dalla SD sulla scheda, credo tu debba farlo dall oslot presente nel; display- 21 risposte

-

- ender3v2

- firmwareender3v2

-

(and 1 più)

Taggato come:

-

Flsun q5 non carica firmware

dnasini ha risposto a Dhaze84 nella discussione Problemi generici o di qualità di stampa

https://www.toppreise.ch/browse?q=micro+sd+2gb&cid= se vai verso fondo pagina le trovi anche da 2gb, altrimenti passa da Bellinzona e x una birra te la presto io 😄 -

Stampa con righe orizzontali

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

eccole ...sono curioso di capire quale sospetto hai Se maualmente sposto il carrello su X, il movimento e' molto fluido e senza impedimenti. Al contrario Y e' meno fluido, magari dovrei regolare un po' gli eccentrici..... -

Trucioli di filamento nel piatto e nel pezzo

dnasini ha risposto a The_Cap nella discussione Problemi generici o di qualità di stampa

https://all3dp.com/2/3d-printer-pid-tuning/ -

Trucioli di filamento nel piatto e nel pezzo

dnasini ha risposto a The_Cap nella discussione Problemi generici o di qualità di stampa

Non e' obbligatorio ma e' caldamente consigliato. Quella guaina isola l'heatblock mantenendo la sua temperatura il piu' possibile costante. Potresti anche toglierla ma come prima operazione dovresti fare un PID dell'hotend altrimenti la stampante rischia di andarti in blocco rilevando escursioni termiche nn previste Come prova puoi toglierla, provare a stampare e vedere se effettivamente cambia il risultato -

Trucioli di filamento nel piatto e nel pezzo

dnasini ha risposto a The_Cap nella discussione Problemi generici o di qualità di stampa

Non credo che l'ambiente influisca cosi' tanto sulla riuscita della stampa. Che nozzle hai e che valore di retrazione e' impostato? 220C per il PLA mi sembra tatino, io il PLA+ lo stampo a 215C ma il PLA normale solitamente lo stampo a 200C. Per la definizione della temperatura hai usato una temptower o sei andato a sentimento? Se tu estrudi ad una temperatura eccessiva il materiale, questo diventa piu' fluido e comincia a "filare". Un effetto come quello che stai notando tu puo' verificarsi ad esempio nei travel da un punto all'altro. Se il materiale e' troppo liquido o ritrai poco prima del travel, per effetto della gravita' il materiale cola e crea quei fili farei 2 cose 1) temptower (se nn l'hai gia fatta) per individuare la temperatura ottimale di estrusione 2) Retraction tower (se nn l'hai gia' fatta) per calibrare quanto materiale e a che velocita' ritrarlo la seconda devi farla 2 volte, la prima per individuare quanto materiale ritrarre (tieni costante velocita' es 50mm/s e ogni x layer vari il valore di materiale retratto) e la seconda x capire la velocita' di retrazione (tieni constrante la quantita' di materiale calibrato allo step precedente e vari la velocita' per vedere quella migliore) -

Stampa con righe orizzontali

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

non penso sia un problema meccanico in quanto ho stampato 3 cubetti e le linee non sono sempre negli stessi punti. Ho ricalibrato gli step/mm di Z passando da 800 a 808 ed in effetti adesso l'altezza del cubo e' perfetta (20.05). Le linee sono leggermente migliorate anche se ancora qualche difettuccio si vede...... provo a sostituire il nozzle con un altro sempre swiss da 0.6, nn sia mai che si sia rovinato quello -

Filamento che smette di essere estruso.

dnasini ha risposto a diciassette nella discussione Problemi generici o di qualità di stampa

Dalla tua descrizione, la ventola verde e' quella del materiale, le ventole rosse sono quelle dei dissipatori. Avendo tu un dippio estrusore, il problema lo hai su entrambi o su uno solo? -

Stampa con righe orizzontali

dnasini ha risposto a dnasini nella discussione Problemi generici o di qualità di stampa

mmmmm ho appena stampato il cubo 20x20x20, il problema rimane e misurando gli ultimi layer mi trovo X 20.07 Y 20.05 Z 19.80 che non sia Z che si muove in modo irregolare? come potrei fare a verificare se il problema e' questo? mi verrebbe da escludere dei giochi sulla barra trapezia avendo montato su entrambe le viti gli anti backslash ma sinceramente l'unica cosa che mi verrebbe da pensare e' calibrare gli step/mm di Z (cosa che lascerei come ultima spiaggia) -

Allora, i valori che ti ho dato io arrivano dalla documentazione del BLTouch e non del CRTouch. Detto questo, come controprova, cerca documentazione su CRTouch per capire se vengono riportate specifiche in tal senso. Cerca su google o su github. Se cmq nn hai toccato nulla del blocco hotend, potrebbe essere corretta anche quella distanza. Le prove che potresti fare sono: - ricontrollare lo Z-Offset e calibrarlo se necessario - abbassare, con uno spessore, il CRTouch di 1mm e vedere se cambia qualche cosa