-

Numero contenuti

1.128 -

Iscritto

-

Ultima visita

-

Giorni Vinti

12

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Cubo

-

Anch'io avevo visto il video, ma non avevo colto tutta questa rivoluzione. Alla fine i motori lineari hanno una precisione molto più alta se ho capito bene, ma in una fdm per come funziona la tecnologia credo sia difficile scendere sotto il decimo di mm di precisione che già hanno le stampanti odierne. Come peso, sicuramente l'asse x peserà di più di una core xy. Come velocità e accelerazioni, già oggi si arriva ben oltre i limiti di estrusione. Anche il prezzo non è vantaggioso. Forse mi sono perso qualcosa 🤔

-

Sarebbe una raccolta dato molto interessante ed utile ! Che io sappia la velocità massima è legata all'accelerazione massima. Quindi o se ne fissa una e si studia l'altra, o si testano entrambe (che richiede più tempo quindi vedi tu naturalmente). Per la velocità da sola penso si possa far girare a vuoto il motore anche senza il peso dei 250g (quello entrerebbe in gioco solo con la accelerazione). Per valutare la perdita di passi si potrebbe segnare una posizione sulla cinghia ed un riferimento fisso a lato, far girare girare (anche per 5-10minuti volendo) il motore alla velocità prestabilita in avanti e poi per la stessa distanza in senso opposto e vedere se i riferimenti iniziali combaciano ancora. Sarebbe un dato molto teorico, indicativo forse ma comunque distante dalla situazione reale (che comprende l'accelerazione). Col peso da 250g entra in gioco l'accelerazione e bisogna vedere in 18cm a che velocità si arriva (c'è il calcolatore della prusa a riguardo). Ora che ci penso però, si vedono sempre test sulla accelerazione massima, ma in realtà il parametroindipendente credo sia la coppia massima (a quella velocità) che poi, in relazione alla massa spostata, produce l'accelerazione (massima). L'accelerazione massima su un carrello da 200g non sarà la stessa su un carrello da 400g, a parità di tutto il resto 🤔 Considerando questo, si potrebbe far oscillare avanti e indietro il carrello con accelerazione (e velocità max) prestabilita e fare più test aumentando la massa ogni volta fino al fallimento, dalla massa massima poi si ricaverebbe la coppia massima e da questa l'accelerazione per ogni massa di ogni possibile carrello. Questo sarebbe forse più comodo di aumentare l'accelerazione a parità di massa perché nel secondo caso aumenterebbe anche la velocità (che sfavorisce l'accelerazione e va pertanto precisata assieme all'acc max), nel primo caso invece si può fissare a piacimento la velocità a cui testare (e volendo fare più test a diverse velocità prestabilite). Ps. Variando l'accelerazione soltanto ci si potrebbe ancora ricavare la velocità massima raggiunta al momento del raggiungimento della max accelerazione (relativa a quella velocità appunto) ma non sarebbe fissabile a priori.

-

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

No no, non li ho scelti, quello richiederebbe un minimo di competenza tecnica nell'ambito dei motori, a me quelli sono capitati sott'occhio per caso e vedendoli belli grandi ho pensato potessero essere buoni da usare 😅 Comunque i driver esterni bastano a farmi dire no, grazie mille per avermi evitato l'errore. Mettero due nema 17 e mi terrò come asso nella manica l'upgrade a quattro se mai mi servisse più potenza. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

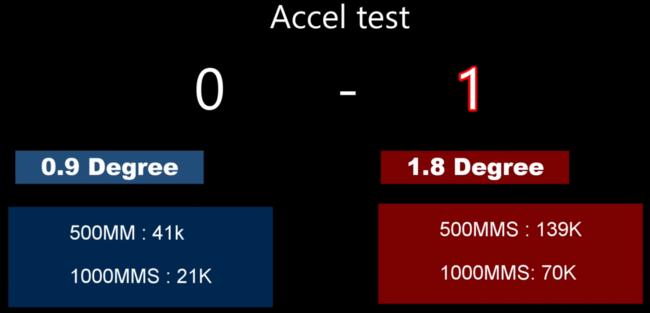

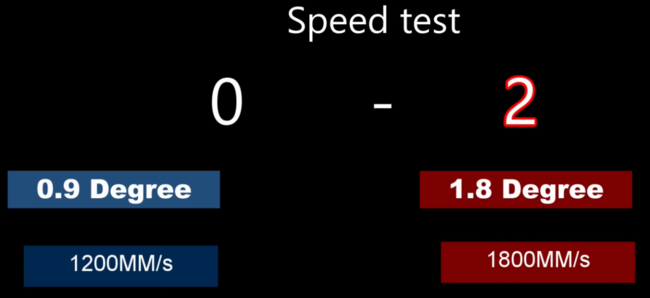

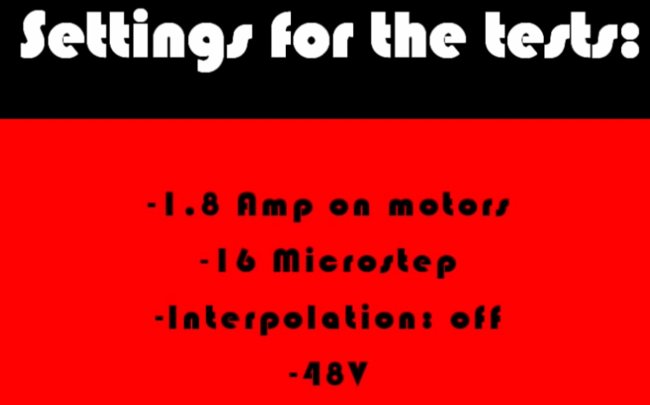

Domanda che non mi ero posto 😬 Di elettronica non ho pianificato nulla, ho solo visto la scheda madre "octopus" ed un altra sempre con otto drivers (?) ma non so se supportano drivers per quei motori... Effettivamente devo ancora approfondire la cosa 🤔 al limite torno indietro sui nema 17... Come mai ? Troppo rumore ? Che come precisione con una puleggia da 12mm di diametro farebbe: 12x3.14x0.9/360/16= 0.006mm (6 micron). Se ho capito come funziona, ad 1/8 sarebbe stata 0.012mm che è ancora molto buono per una stampante 3d. A questo punto penderei per 1.8° a 1/16, che farebbe sempre 0.012mm di precisione 🤔 o anche 1/8 (0.024mm precisione) se non si smontasse la stampante... So che sono cose molto tecniche e nemmeno troppo "determinabili a priori" quindi magari non ha neanche senso chiederlo, ma: 1.8° andando ad 1/16 perde più prestazioni in percentuale rispetto a un 0.9° a 1/8, perché i microstep sono minori nell'ultimo caso... però in teoria 1.8° senza microstep parte con prestazioni migliori di una 0.9° senza microstep... quindi forse non è detto che 0.9 a 1/16 è più "potente" di un 1.8 a 1/32, no? Ho visto dei test dove come accelerazione massima un 1.8° sopportava più di tre volte quella di uno 0.9° e la qualità delle stampe pareva identica. Il riassunto di quei test è questo: -

Ma queste BambuLab sono davvero così strepitose?

Cubo ha risposto a Meldro nella discussione La mia prima stampante 3D

Allora le Bambu potrebbero essere una buona scelta. Da come la vedo io il loro "difetto" è essere sistemi chiusi dove tutto è proprietario quindi non puoi metterci mano (facilmente). Si trovano i ricambi sul loro sito e non costano neanche troppo (per ora). I nozzle/hotend fortunatamente si trovano anche da terzi. Il "problema" della A1mini secondo me è il letto un po' troppo piccolo (poi dipende dagli usi chiaro). -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Grazie mille! Era proprio la sintesi che cercavo. Mi resta un dubbio, che però sono convinto sia inutile ma chiedo per curiosità : uno stepper da 1,8 ad 1/16 va come uno da 0,9 ad 1/8 🤔 Grazie! Alla fine di tutto condividerò gli step 👍 Ps. Sicuramente sui nema 23 avete ragione ma temo li sceglierò lo stesso alla fine. Inizialmente avevo un mente di farla con 4 motori (2 per ogni cinghia), con i nema 23 ne metto solo 2 e non ho rimorsi di aver perso prestazioni (probabilmente inutili lo so) -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Mi sono informato sui motori e alla fine avrei parcamente scelto questi: https://ratrig.com/electronics/motors/nema-23-stepper-motor-high-torque-1-8degree-step-345oz-in.html (per x-y ovviamente, su z basta molto meno) Non ho capito una paio di cose però. Se i motori sono da 1.8° e ci monto una puleggia da 12mm di diametro, significa che ad ogni step la cinghia si muove di: 12x3.14x1.8/360= 0.19mm (che non è poco perché di solito si arriva al decimo di precisione almeno). Ci sono anche i motori da 0.9° che sono più silenziosi ma hanno meno coppia e lo scambio per me non è valido. Poi c'è il mocrostepping che credo sia obbligatorio a questo punto, ma non capisco come incida sulla coppia massima dei motori 🤔 Immagino più si dividono gli step e più cala la coppia 🤔 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Io penso userò il chc della trianglelab versione volcano. Sulla ender plus ci sarebbe oltre al direct da metterci l asse x in carbonio e convertirla a coreXY. C'è una recensione (aurora tech) dove lo facevano e condividevano gli stl mi pare -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Queste, principalmente per il peso che immagino sia inferiore (ho già la versione volcano) Sembrano identici 😅 forse l orbiter ha più spinta grazie al meccanismo orbitale 🤔 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

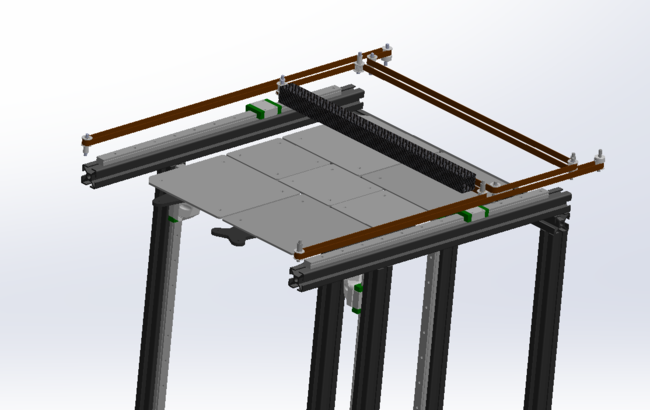

Ho sostituito tutti e tre i 3060 come suggerito, in effetti si risparmi parecchio spazio togliendoli (circa 12cm). Al limite per la rigidità, se non bastasse, ci aggiungo delle piastre angolari da 5mm che corrono su tutta la parte inferiore dei 3030 superiori. Aggiunto anche le cinghie: Il letto può arrivare a toccare l'asse x (25x25) quindi apposto su quel fronte. Ora mi manca da scegliere l'hot end (ne vorrei uno con le cartucce "ceramiche" che pesano meno prenso) 🤔 e Manca anche da scegliere dove montare la guida lineare di x: di fronte tipo voron o sopra tipo rat rig ? Per l'estrusore ho già un orbiter 2 che dovrebbe essere ottimo. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Da quanto è il tuo tubo ? E quanto è lungo ? Io ero orientato su un 20x20x2 (2mm spessore pareti) e lo userei lungo 330-340 ma non ho alcun riferimento sulla rigidità quindi sono misure abbastanza a caso 😐 Ora che ci penso però, col fatto che passa sopra all'estruso posteriore e non da fastidio, potrei prenderlo anche da 25x25... o anche 20x30 magari -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Asse carbonio già previsto, mi resta da capire la dimensione ora. Come altezza dal piano forse si, vedo appena disegno il resto. Comunque potrei alzare un po' il piatto regolando gli attacchi tra lui e le guide di z. 🤔 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

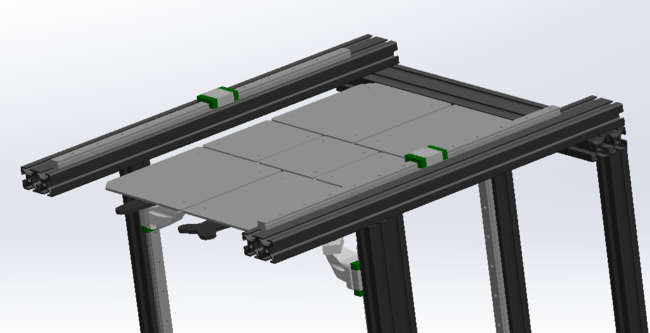

Aggiunto il telaio ! Ho tolto l'estruso frontale alto mettendone uno di doppia larghezza dietro. Anche i laterali sono raddoppiati, la rigidezza viene maggiore e comunque quello spazio era necessario per i sostegni del letto e le aste filettate quindi tanto vale sfruttarlo. Il letto è sostenuto da un sistema cinematico a tre punti (stile rat rig): Da notare l'estruso (3060) posteriore, attaccato più basso. Questo permette all'asse x di passarci sopra permettendo di tenere tutto molto più compatto come dimensioni esterne (altrimenti bisognava lasciare un gap maggiore tra letto ed estruso) Ps. Estrudi 3030 o 3060 e guide MG15 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Penso manterrò la disposizione attuale dei letti anche perché mi viene male a rifare tutto perché credo possa tornare comodo avere piatti meno grandi, soprattutto in centro per poterli meglio livellare, però ho appena avuto un idea apparentemente illuminante pensando alla versione di Fonzy: Si possono fare "due piatti" con un unico pcb come proponeva oppure, per i masochisti si può "smezzare" un piatto in altri due "sottopiatti" (con relativi tracciati e termistori). Alla fine i pcb sono comunque custom, tanto vale sfruttare la cosa al meglio. Questa configurazione andrebbe ad atenuare molto il naturale delta di temperatura che si avrebbe sugli spigoli quando tutti i letti sono attivi infatti, non solo letti agli angoli hanno uno spigolo scoperto, ma c'è anche da contare che quello opposto è in prossimità di letti caldi. Dividendo il letto in due parti, ogniuna col suo tracciato e termistore (e regolazione) si andrebbe ad atenuare il delta di temperatura tra interno ed esterno. Addirittura si potrebbero dividere anche in 4 parti, migliorando ancora di più il controllo locale. Si moltiplicano i cavi certo, ma una volta assemblati non si toccano più, e una volta fatto l'apparato di controllo esterno (forse anche in klipper, ma credo sia più facile farlo esterno con un arduino o roba simile...), non è certo un problema farlo lavorare su 4-7-23 porzioni (porte di input permettendo...) 🤔. -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Ok quando faccio ti faccio sapere. Comunque mi aspetto che il valore sia identico a quello della seconda legge di ohm: Resistenza (ohm) = lunghezza traccia moltiplicata per la resistrivita (tabulata per i vari materiali) diviso l'area della sezione del tracciato. R= r * L / A -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

Giusto, non avevo considerato quella disposizione (sebbene ci abbia pensato molto a lungo). Dopo vedo come verrebbero le dimensioni. La resistenza pensavo di calcolarla usando Solid Works "electrical" così con l occasione imparo un po ad usarlo... Comunque teoricamente data lunghezza, materiale e area della sezione si calcola tutto direttamente con la relativa formula 🤔 -

Progetto una core XY che "se mi ispira poi la costruisco davvero", consigli molto graditi !

Cubo ha risposto a Cubo nella discussione Nuove idee e progetti

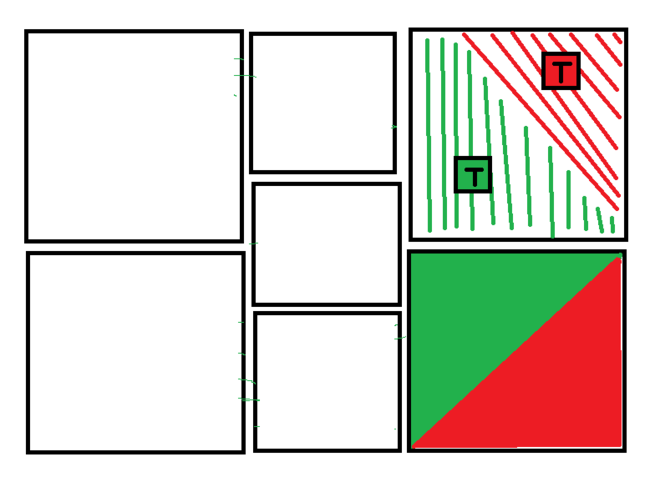

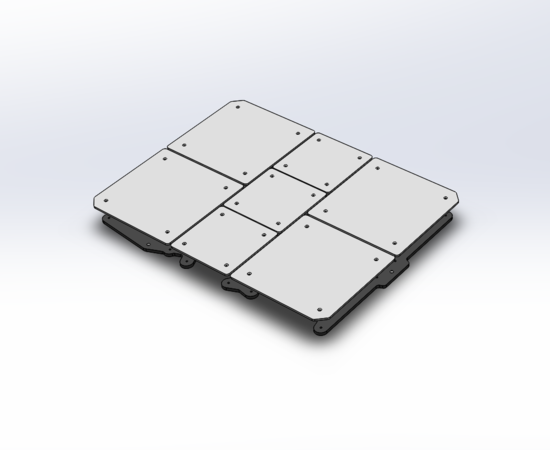

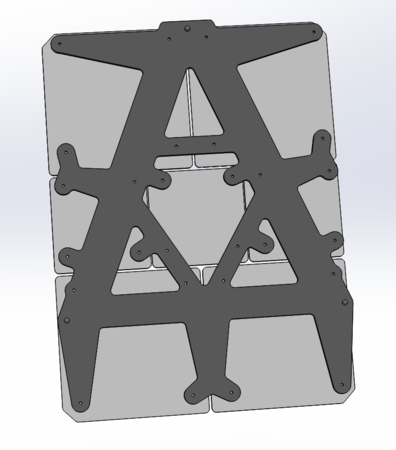

Sono ripartito da zero in nome della semplificazione perché le dimensioni iniziali erano un po' troppo overkill 😅 Le idee principali però rimangono, prima di tutte il letto rettangolare a più zone di riscaldamento. Lo ho portato da 20 a 7 zone e cambiato anche il rapporto tra i lati da 4/5 a 4/3 (quindi "meno rettangolare"). La chiave è stata riuscire ad incastrare letti quadrati di diverse dimensioni: Ho anche realizzato un unica staffa di supporto (invece della rete di estrusi... altra cosa inutile). Piccola curiosità: l'ho fatta usando anche un generatore topologico (la forma dovrebbe massimizzare la rigidità e minimizzare il peso) Il letto così viene 440x330 circa (invece di 400x500). Si vedono poco ma ci sono le tre palline per l'accoppiamento cinematico del letto al telaio (stile rat rig vcore) I letti li farei fare da pcb way o simile. Ancora da scegliere se farli in aluminio (3mm) o su "materiale da pcb" come sulla prusa XL... Propenderei per la prima soluzione ma non capisco perche sulla XL hanno preso quella strada (inerzia ? riduzione dei costi ? 🤔) -

Scanner 3D "tipo quelli che misurano il diametro dei filamenti"

Cubo ha risposto a Cubo nella discussione Off-Topic in generale

Ah si certo, in realtà mi serviva per un altra cosa, non so perché ma ero convinto esistessero scanner rotondi dentro cui far passare cose per vederne la sezione del profilo esterno 🤔 -

Scanner 3D "tipo quelli che misurano il diametro dei filamenti"

Cubo ha risposto a Cubo nella discussione Off-Topic in generale

Da una rapida ricerca ho visto che il metodo che forse farebbe più al caso mio è il "light cut" https://www.keyence.it/ss/products/measure/selecting/shape_2d3d.jsp Ma sembra sia roba per cose molto piccole. -

Scanner 3D "tipo quelli che misurano il diametro dei filamenti"

Cubo ha pubblicato una discussione in Off-Topic in generale

Pensando ai laser che usano per misurare con estrema precisione il diametro dei filamenti stavo pensando: ne esistono di simili ma capaci di misurare "più dimensioni" ? Intendo qualcosa attraverso cui possa passare un'asta ad esempio ad "L" e che possa ritornare le dimensioni dei due lati e magari anche la squadra o un modello 3D 🤔 -

Problema "abbastanza" risolto, per chi interessasse, era come dicevano sul loro sito, serve il ptfe che vada in battuta fino al nozzle... per avere qualche chances di riuscita! Assieme a quello i miei parametri sono: - hotend v6 clone - gola in titanio (ha una minor conducibilità dell'acciaio, non so quanta differenza faccia ma dovrebbe aiutare) - tubo ptfe fino al nozzle (non gola rivestita) - estrusore direct DDE trianglelab - velocità di stampa 10mm/s - ugello 0.6mm - larghezza linee 0,58mm - flusso 95% - retraction 1,3mm (non credo conti molto questo) - filamento essiccato per 24 ore a 57°C (eccessivo ma tre ore non erano state sufficienti, stampa anche da umido ma fa molte bollicine e rovina le pareti) - temperatura 230/235°C A quelle temperature il ptfe comincia a rilasciare gas tossici, quindi è importante stampare in ambiente quantomeno areato (io ho messo un bel ventilatore che sparava fuori dalla finestra). Con queste impostazioni risco a stampare senza problemi, ma se anche solo provo col dito a far girare l'estrusore forzando un po' per vedere se esce e anche se vedo che esce bene, poi il filo si incastra inevitabilmente nella gola al primo layer. Questo per dire che è importantissimo non superare mai un certo livello di flusso (non ho fatto test a riguardo) massimo. Appena lo si supera anche per breve tempo, il filo inizia a far presa sule pareti della gola e appena si innesca quel fenomeno è solo questione di secondi prima che si blocchi del tutto. Consiglio spassionato, se non vi serve il tpu 70A andate almeno sull'80A che costa pure meno, oppure sul classico 90A. Spesso regolando lo spessore delle pareti e l'infill si riesce comunque a simulare una durezza inferiore. Ultima cosa giusto per la cronaca, sul mercato c'è anche il "varioshore" un tpu che schiuma in base alla temperatura e permette di raggiungere senza problemi durezze anche inferiori a 70 (mai provato personalmente).

-

L hot end se è lo stesso della pro funziona bene. Ci avevo stampato anche il tpu 95A. Da cambiare c'è solo la gola che ha il ptfe interno... E la ventolina di raffreddamento se fa rumore (cosa probabile ho visto). Non è dual gear però. L ho cambiato con un DDE della trianglelab ma solo per sfizio in pratica.

-

Io ho la kp3s pro s1 ed è perfetta come rapporto tra dimensioni esterne e piatto. Se ti accontenti del piatto da 180 poi c'è anche la kp3s "normale" che è ancora più piccola e probabilmente ancora meno rilumorosa (avendo le rotelle di plastica su x mi pare e 1 sola guida lineare su y)

-

A questi livelli di proprietarietà (pure le chinghie "personalizzate"?? 🤨) diventa una scelta intenzionale quella di chiudere l'utente dento il proprio ecosistema il più possibile. E ricordiamoci che sono in una fase espansiva quindi non possono chiudersi troppo, figuriamoci in futuro 😐 Non mi sento affatto obsoleto 😄 sono cose diverse che rispondono ad esigienze diverse ovviamente, ma chi si fa una stampante o comunque ci mette le mani non penso affatto sia svantaggiato, soprattutto sul lungo periodo 🤔

-

Ciao @FoNzY scusa se ti disturbo ancora su questa cosa, tu quella "gomma siliconica" o quello che è, la stampi ? Se si, per fare l'oggetto di cui parlavo prima (5x3x2cm), quanto chiederesti ? Grazie!