-

Numero contenuti

1.540 -

Iscritto

-

Ultima visita

-

Giorni Vinti

37

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Alessandro Tassinari

-

Ender 3 ed il suo spazio nel mio laboratorio

Alessandro Tassinari ha risposto a Danialbe nella discussione La mia stampante 3D e il mio laboratorio

Diciamo che il sole può essere fastidioso se punta diretto sul pezzo in stampa, un po' come gli spifferi d'aria. Tali effetti in genere sono piccoli, non credo sia il tuo caso. Il box è utile per avere una temperatura controllata all'interno: comprati un piccolo termostato da 5€ e lascialo all'interno (io mi diverto così xD). -

Ender 3 ed il suo spazio nel mio laboratorio

Alessandro Tassinari ha risposto a Danialbe nella discussione La mia stampante 3D e il mio laboratorio

Per quale motivo dovresti pitturarlo? Che fastidio ti da la finestra? -

Ender 3 ed il suo spazio nel mio laboratorio

Alessandro Tassinari ha risposto a Danialbe nella discussione La mia stampante 3D e il mio laboratorio

Essendo in un luogo chiuso carico di polveri - immagino, visto che ci lavori il legno - hai fatto bene a proteggerla in un case! Sai dirci qualcosa di più a riguardo? L'hai costruito tu o acquistato? -

Dubbi su prima stampante

Alessandro Tassinari ha risposto a sergio 66 nella discussione La mia prima stampante 3D

Ciao @sergio 66 io utilizzo una Creality CR-10, mono-estrusore, e mi trovo bene. Premettendo il costo contenuto della macchina, che è arrivata preassemblata, il volume di stampa regala soddisfazioni. Ovviamente il doppio estrusore ti permette di sperimentare di più con doppi materiali o colori. Se devi scegliere tra le due soluzioni, ti consiglierei di chiederti se davvero il doppio estrusore ti può essere utile o meno. A fare un upgrade sei sempre in tempo. Attenzione solo alla questione qualità: sono stato un po' sfortunato, ma a stampante montata, mi si è rotto il blocco estrusore alla seconda stampa. Si è proprio staccato l'ugello. Puoi approfondire se cerchi la conversazione sulla CR-10 qui sul forum, avevo anche postato delle immagini. Il pezzo è stato cambiato in garanzia, con tempi abbastanza lunghi. Visto il costo di vendita, non mi meraviglio che possa accadere qualcosa del genere. -

Sondaggio - Quale stampante 3D possiedi?

Alessandro Tassinari ha pubblicato una discussione in La mia prima stampante 3D

L'ultimo sondaggio di questo tipo risale al 2014... sarà il caso di aggiornarci! 🙂 Io ho in uso: Printrbot Simple Metal, Gimax Maty, Creality CR-10, Formlabs Form 2. -

@mbaco forse ho trovato qualcosa che può interessarti. Presto faccio delle prove e ti faccio sapere come va!

-

Benvenuto!

-

Guida ai metodi di livellamento del piano per stampanti 3D FDM

Alessandro Tassinari ha pubblicato una discussione in Notizie sulla stampa 3D

View full post- 1 risposta

-

- 1

-

-

- sensore

- livellamento

-

(and 1 più)

Taggato come:

-

Guida ai metodi di livellamento del piano per stampanti 3D FDM

Alessandro Tassinari ha pubblicato un articolo in Guide

Forse non tutti sanno che molti dei problemi che affliggono le stampe 3D sono causati proprio da un livellamento del piano eseguito male. Il primo layer, infatti, è fondamentale per una buona riuscita della stampa. Se, per esempio, il tuo ugello rimane troppo distante dal piano, questo potrebbe non aderire correttamente causando un distaccamento del pezzo e il fallimento della stampa. Per questo livellare bene il piano è estremamente importante. Per farlo esistono diversi metodi, dai più basilari e manuali a quelli più avanzati e automatizzati. In questa guida andiamo ad analizzare i pro e i contro di ciascuno dei metodi di livellamento del piano più utilizzati così da capire quale di questi sarà il più adatto alle tue esigenze. Livellamento manuale Chiunque abbia avuto a che fare con una stampante di fascia media o bassa ha sicuramente provato il livellamento manuale. Si tratta di una procedura un po' noiosa, richiede un minimo di attenzione e di sensibilità, generalmente viene eseguita con un foglio di carta (spessore 0,1 millimetri) nei quattro angoli del piano facendo in modo che questo scorra sotto il nozzle grattando leggermente. Si tratta sicuramente del sistema di livellamento del piano più basilare ed economico in assoluto. Se la stampante 3D che utilizzi è ben costruita e se per le pulizie e la rimozione dei pezzi hai l’accortezza di staccare il piano dalla base, la calibrazione può durare a lungo. Livellamento con sensore induttivo Si tratta un sensore molto economico e di semplice funzionamento. È piuttosto leggero - 50 grammi totali - ed estremamente preciso, ha infatti una deviazione standard di 0,005 millimetri. La grande pecca risiede nel fatto che è in grado di rilevare solamente i metalli, perciò sarà impossibile utilizzarlo sul classico piano in vetro o basi speciali come la Ultrabase. Vedi offerta su Amazon “Ma nella mia stampante il vetro poggia su una base metallica!”; purtroppo devo dirti che, data la portata massima del sensore (di soli 5 millimetri circa) e vista la necessità di doverlo montare leggermente sopra il livello dell’ugello, difficilmente si potrà rilevare lo strato sottostante. Il costo è di circa 10€. Livellamento con sensore a contatto Chi non soffre di problemi di rilevamento a seconda del materiale è il sensore con funzionamento a contatto. Questo tipo di sensore sfrutta un perno (metallico o in plastica) che scende dal corpo meccanicamente fino all’impatto fisico con la superficie. Questa operazione viene ripetuta due o tre volte con precisione crescente. Il principio con cui questo sensore opera permette di rilevare quindi vetro, metalli, gomme o qualsiasi altro materiale di cui sia composto il tuo piatto. Anche in questo caso la deviazione standard è di 0,005 millimetri, trattasi perciò di un metodo di livellamento molto preciso. In genere il sensore ha un peso di soli 10 grammi, ciò significa che andrà a gravare in maniera minima sul tuo blocco estrusore. Il costo del BL Touch originale oscilla intorno ai 40€, sebbene esista anche una versione prodotta da Geeetech altrettanto valida venduta su Amazon attorno ai 20€. Attualmente uno dei sensori più utilizzati. Vedi offerta su Amazon Livellamento con sensore capacitivo Anche questi sono presenti in molte stampanti 3D, i più comuni rilevano le superfici in metallo posizionate sotto il piano di stampa. La "sensibilità" è regolabile ruotando la ghiera inferiore, che alza e abbassa il sensore stesso. Altre tipologie di sensori capacitivi, molto meno comuni, sono in grado di rilevare materiali non metallici, come materiali conduttivi o che presentano una diversa costante dielettrica rispetto all'aria. Per quanto riguarda il peso, questo si aggira attorno ai 60 grammi. Disponibile su Amazon, il prezzo parte da 8-10€ e aumenta a seconda del produttore. Vedi offerta su Amazon- 1 commento

-

- sensore

- livellamento

-

(and 1 più)

Taggato come:

-

Benvenuto!

-

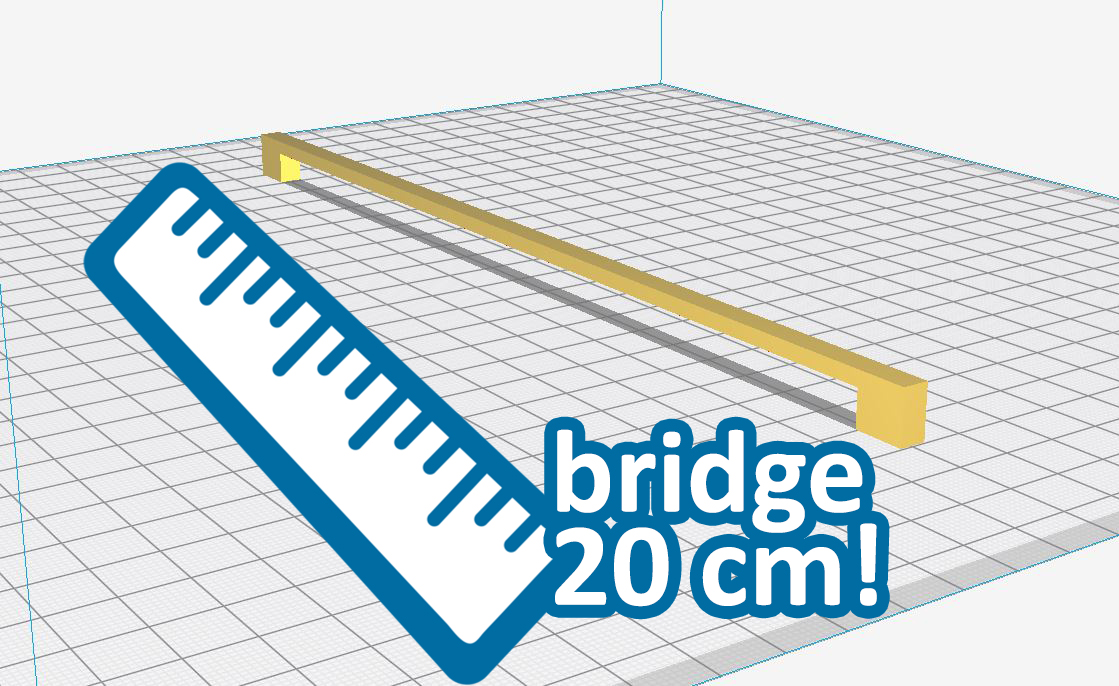

Guida al Bridge perfetto - Ponti e sbalzi con stampante 3D FDM

Alessandro Tassinari ha pubblicato una discussione in Notizie sulla stampa 3D

Visualizza articolo -

Guida al Bridge perfetto - Ponti e sbalzi con stampante 3D FDM

Alessandro Tassinari ha pubblicato un articolo in Guide

La stampa 3D FDM, come saprai, si basa sulla sovrapposizione di strati di materiale sull'asse Z per la costruzione di modelli tridimensionali. Se per molti aspetti ciò è un punto di forza, non si può nascondere che abbia dei limiti. Uno dei più grandi deriva dall’estrusione su parti a sbalzo o sul vuoto, da sempre un argomento cruciale e fonte di problemi per i maker che vanno alla ricerca del Bridge perfetto. In questa guida pratica ti mostro come puoi migliorare i tuoi Bridge, facendoti vedere come io stesso ho agito per migliorare i miei 😊 In questa guida: > Come stampare un Bridge con una stampante 3D FDM > Test n.1 > Test n.2 > Test n.3 > Test n.4 > Esegui anche tu il Bridging test Come stampare i Bridge con una stampante 3D FDM Quando si parla di "stampe con Bridge" ci si riferisce a stampe che per propria natura necessitano di depositare materiale tra due appoggi distanti. Quando la connessione tra questi due appoggi distanti è per aria ci si trova davanti a dei ponti, chiamati "bridge" nel mondo della stampa 3D. Sulla rete fioccano i ‘Bridging test’: si tratta di stampe consecutive e con caratteristiche dimensionali diverse, soprattutto con lunghezze di Bridge sempre maggiori, che permettono di testare la capacità della propria stampante. Stampare bene un Bridge è sempre una sfida, proprio per questo ho deciso di affrontarla e di cimentarmi nella stampa di un bridge di ben 20 centimetri di ampiezza. Prima di introdurre il test però, è necessario fare dei chiarimenti: il test non è universale, è infatti influenzato da diversi fattori: caratteristiche della stampante 3D - è intuitivo e ovvio, ma le caratteristiche della tua stampante 3D incidono senza dubbio sulla qualità dei bridge che puoi ottenere. Una stampante dotata di un buon estrusore e di un ottimo sistema di raffreddamento del filo sarà nettamente in vantaggio rispetto ad altre dotate di componenti scadenti; parametri di stampa - forse non ci avrai pensato, ma i parametri di stampa hanno un ruolo fondamentale nella buona riuscita dei bridge. La combinazione di parametri come temperatura di estrusione, flusso, raffreddamento e velocità è chiave per ottenere i risultati migliori; qualità del materiale di stampa - la qualità del materiale incide, nulla in più da dire! Fatte queste dovute premesse, iniziamo i nostri test. Sarò in grado di ottenere un bridge perfetto? Scopriamolo! Torna all'Indice Alla ricerca del Bridge perfetto - Test n.1 Per testare il comportamento in bridging e trovare il migliore setup, cominciamo da impostazioni base: materiale di stampa: PLA temperatura ugello: 220°C velocità di stampa: 60 mm/s flusso materiale: 100% Come prevedibile si verifica un cedimento importante di materiale, che va a toccare la superficie del piano. Sappiamo che il materiale deve raffreddarsi velocemente per evitare di deformarsi dopo l’estrusione e cadere, perciò, non potendo agire sulla ventilazione (che è già impostata al 100%), andiamo a diminuire la temperatura dell’ugello. Diminuiamo inoltre il flusso. Torna all'Indice Alla ricerca del Bridge perfetto - Test n.2 temperatura ugello: 200°C velocità di stampa: 60 mm/s flusso materiale 90% I risultati sono nettamente migliori, sintomo che la temperatura ha grande influenza sulle prestazioni. Proviamo ora a diminuire ancora il flusso di stampa. Torna all'Indice Alla ricerca del Bridge perfetto - Test n.3 temperatura ugello: 200°C velocità di stampa: 60 mm/s flusso materiale 80% In questo caso c’è stato un piccolo passo indietro. Che succede? Le linee di filamento questa volta, a causa della eccessiva diminuzione del flusso, sono troppo sottili e faticano a legarsi tra loro: non riescono a comporre correttamente il primo layer sul vuoto e cadono singolarmente. Tornando quindi al precedente valore di flow, diminuiamo ancora la temperatura (toccando la minima stampabile dal filamento in uso) e portiamo la velocità ad un valore inferiore per agevolare il raffreddamento del materiale. Torna all'Indice Alla ricerca del Bridge perfetto - Test n.4 - Ci siamo! temperatura ugello: 190°C velocità di stampa: 40 mm/s flusso materiale 90% Siamo arrivati ad un risultato soddisfacente, completando con successo il nostro bridge test di 20 centimetri. Quello che vi ho mostrato è volutamente un test estremo, ma utile per comprendere fin dove puoi spingerti e su quali impostazioni devi agire per ottenere Bridge simili con la tua stampante. Torna all'Indice Esegui anche tu il Bridging test Se anche tu vuoi mettere alla prova la tua stampante 3D e le tue capacità, puoi utilizzare il modello che 3D scaricabile nella sezione Download della nostra community o dal link che segue: Come hai potuto vedere, nel mio test ho utilizzato impostazioni estremamente generali, gestibili da qualsiasi slicer. In alcuni slicer, come quello usato in questo caso - Ultimaker Cura - sono disponibili impostazioni dedicate alla costruzione di ponti e sbalzi, che ti permettono di attuare i parametri del Bridge solamente quando in stampa si incontrano questi elementi. In sostanza queste impostazioni si attivano solo quando è necessario, evitando di avere effetto su tutto il modello. Vuoi sapere tutti gli altri parametri utilizzati per questa stampa? Abbiamo appositamente aperto una sezione del nostro forum dove condividere le impostazioni dei modelli meglio riusciti. La sfida è aperta: riuscirai a battere il mio Bridge? Pubblica i tuoi risultati nella Galleria fotografica della Community! -

Filamenti intorno al modello stampato, è normale?

Alessandro Tassinari ha risposto a snowmax nella discussione Problemi generici o di qualità di stampa

Ho rinominato la discussione, il titolo era troppo generico e un po' fuori luogo. Che materiale è e a che temperatura stampi? Velocità? Parametri di retraction? Direi siano questi tra fattori insieme da controllare. -

Le resine HARZLabs arrivano in Italia grazie a Lumi Industries

Alessandro Tassinari ha pubblicato una discussione in Notizie sulla stampa 3D

View full post -

Le resine HARZLabs arrivano in Italia grazie a Lumi Industries

Alessandro Tassinari ha pubblicato un articolo in Guide

Dalla Russia con furore: dopo un lancio di successo avvenuto a Formnext 2018, arrivano anche in Italia i materiali per stampa 3D professionale firmati HARZLabs. Una vasta scelta, che va a coprire diverse tecnologie di stampa 3D, passando dalle resine alle polveri. HARZLabs è stata fondata nel 2017 in Russia, rimanendo quasi sconosciuta in Europa e nel resto del mondo. Dopo diversi anni di ricerca nel campo dei polimeri, ha subito conseguito il premio di “Best Startup of the Year 2017” al 3D Print Expo di Mosca. I prodotti proposti dall'azienda includono polveri di nylon per stampanti 3D SLS, polvere di gesso per stampanti CJP e resine sia per macchine a uso industriale che per le stampanti 3D desktop DLP, LCD e SLA. Materiali e tecnologie per la stampa 3D: leggi la nostra guida completa! HARZLabs, Lumi Industries e le resine disponibili in Italia E' proprio grazie alle resine, e ad una partnership con Lumi Industries, che HARZLabs si sta facendo conoscere nel nostro paese. Dopo essere rivenditori della linea proprietaria Lumireact e distributori ufficiali delle resine Fun To Do, Lumi Industries distribuisce ora in Italia la linea di resine per stampa 3D professionali per il settore dentale HARZLabs, al momento in fase di certificazione, che include: - Dental Cast: una resina castable adatta all’uso dentale che tende a fondere invece di bruciare, con un residuo di cenere sotto l’0.1%, lasciando superfici lisce e prive di imperfezioni in microfusione; - Dental Yellow Clear: una resina biocompatibile, particolarmente resistente al calore e adatta alla stampa di dime dentali personalizzate; - Dental Clear: una resina biocompatibile, con un basso tasso di viscosità che la rende veloce da stampare e molto dettagliata, trasparente e totalmente incolore che non ingiallisce nel tempo, adatta a modelli tipo aligners e kappa; - Dental Sand A1-A2: una resina resistente e biocompatibile, adatta a modelli di corone e ponti dentali. Ha una colorazione A1 della scala colori Vita che vira in A2 prolungando i tempi del post-curing sotto gli UV. Il prezzo competitivo non è l’unico vantaggio di queste resine per stampa 3D. HARZLabs presta particolare attenzione alla salute degli operatori e alla salvaguardia degli ambienti di lavoro con l’utilizzo di materie prime, come gli acrilati, di prima qualità che permettono alle loro resine di avere un basso tasso di tossicità e di essere praticamente inodore, garantendo la possibilità di utilizzarle in sicurezza in laboratori naturalmente ventilati senza bisogno sistemi di aspirazione dedicata. Le resine sono disponibili in comodi flaconi sigillati a prova di perdita 1 o ½ kilo, nello store Lumi Industries . -

Un saluto dalla romagna.

Alessandro Tassinari ha risposto a luciopro nella discussione Presentazioni

Benvenuto! -

Benvenuto!

-

Regolamentare l'uso delle Stampanti 3D ??

Alessandro Tassinari ha risposto a Agorà3D nella discussione Notizie sulla stampa 3D

@jagger75 credo che tutti possano concordare con te. A tal proposito, notizia della settimana scorsa: https://www.stampa3d-forum.it/fermato-uomo-in-possesso-fucile-stampato-3d/- 12 risposte

-

- 2

-

-

Imperfezioni vetro bed

Alessandro Tassinari ha risposto a iLMario nella discussione Hardware e componenti

Segnalo la creazione della nuova categoria dedicata agli album fotografici delle migliori stampe 3D: https://www.stampa3d-forum.it/forum/forum/119-le-tue-stampe-album-fotografico-dei-migliori-modelli-3d/ Spero sia utile a tutti! Chiudiamo qui l'off-topic e torniamo a tema 😉 -

Imperfezioni vetro bed

Alessandro Tassinari ha risposto a iLMario nella discussione Hardware e componenti

Sono state riviste le categorie in modo da fare più chiarezza. Sotto la sezione "Benvenuto" trovate la categoria "Nuove idee e progetti" -> https://www.stampa3d-forum.it/forum/forum/56-nuove-idee-e-progetti/ Sotto la sezione "Guide, recensioni, profili di stampa, esperienze" trovate la categoria "La mia stampante 3D e il mio lavoratorio" -> https://www.stampa3d-forum.it/forum/forum/111-la-mia-stampante-3d-e-il-mio-laboratorio/ -

da file rhino a stl per stampa

Alessandro Tassinari ha risposto a Figaro nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

Tecnicamente non si tratta di un salvataggio ma di una esportazione. Quindi devi andare su File -> Esporta selezionato e scegliere il formato .stl. Inseguito ti chiederà la qualità della mesh con cui esportare: una precisione di 0.01 mm è generalmente più che sufficiente. -

Il processo è relativamente semplice, si compone di due step: si stampa il pezzo col filamento caricato con le polveri; si inserisce il pezzo nel forno, il quale scalda ad alta temperatura facendo due operazioni: fonde la plastica (che fungeva solamente da legante temporaneo tra le particelle di metallo); unisce tra di loro le particelle di metallo, arrivando infine a sinterizzarle. Questo è lo stesso processo che viene promosso da Desktop Metal e da altri produttori (nuovi e vecchi). E' un processo più economico rispetto alla più classica sinterizzazione tramite laser o sottovuoto che altri effettuano. @FoNzY ha ragione: a fine processo, i pezzi risultano leggermente ridotti nelle loro dimensioni, proprio a causa della sinterizzazione che fa disciogliere la plastica di supporto temporaneo. Non a caso Desktop Metal e altri si sono attrezzati con degli slicer proprietari che sovradimensionano leggermente i pezzi durante lo slicing (circa un 15-25%) proprio per sopperire al conseguente ritiro in fase di sinterizzazione.

-

Mai usati, è la prima volta che visito questo sito web. I fili sono interessanti, sembra che la difficoltà di stampa sia pari a quella del PLA più qualche dettaglio. Sarebbe interessante provarli e sinterizzarli per vedere i risultati.

-

Il Colombo della produzione, 12-16 ore al giorno sono un'ottima media! Benvenuto!

-

Anet a8 - PLA - Slic3r - stampa super veloce

Alessandro Tassinari ha risposto a sibelius nella discussione Profili di stampa 3D

Sposto la discussione nella nuova categoria dedicata alla condivisione dei profili di stampa 😉 Se riesci, avere uno screenshot dei parametri principali può essere molto utile. Grazie!