-

Numero contenuti

1.540 -

Iscritto

-

Ultima visita

-

Giorni Vinti

37

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Alessandro Tassinari

-

Campionati e gare in che settore? Benvenuto!

-

Avrai l'imbarazzo della scelta 😉

-

Spero tu possa trovare qui quello che cerchi, benvenuto!

-

Benvenuto!

-

Resina UV, detergente per ultrasuoni

Alessandro Tassinari ha risposto a gioreva nella discussione Materiali di stampa

Ciao @gioreva, proprio in questi giorni stavo pensando di preparare una discussione su questo tema. Io utilizzo due metodi, partendo sempre dall'alcol isopropilico, che è altamente infiammabile e volatilità altissima - significa che se resta a contatto col l'ossigeno si disperde nell'aria: Metodo standard - alcol isopropilico in un contenitore ben sigillato - il pezzo viene immerso e lasciato a bagno per 15 minuti circa; Metodo con lavaggio a ultrasuoni - alcol isopropilico dentro un contenitore in vetro (un normale beker da laboratorio) ben sigillato. Dentro al baker deve essere immerso il pezzo da pulire. Il beker deve essere immerso nel fornetto a ultrasuoni riempito d'acqua. In questo modo avviene comunque il trasferimento di vibrazioni tra acqua e beker, ma l'alcol non è sollecitato in modo diretto. Il lavaggio a ultrasuoni è indicato per pezzi piccoli, in quanto è necessario che vengano posizionati dentro a un beker e nel fornetto (che in genere non sono enormi). Di tutto questo, io non mi sono inventato niente: nelle mie ricerche, mi sono imbattuto in un paper pubblicato dalla NASA negli anni '70, nel quale veniva descritto questa procedura. Appena lo ritrovo lo carico anche qui. -

Benvenuti!

-

Ciao @Lello, per queste domande devi aprire una discussione nell'apposita categoria del forum "La mia prima stampante 3D": https://www.stampa3d-forum.it/forum/forum/83-la-mia-prima-stampante-3d/ La categoria "Presentazioni" serve solo per presentarsi al momento dell'iscrizione al forum. Inoltre, ricorda di non usare un titolo generico per la discussione, ma di scrivere in modo abbastanza dettagliato e sintetico il problema che stai riscontrando.

-

Regolamentare l'uso delle Stampanti 3D ??

Alessandro Tassinari ha risposto a Agorà3D nella discussione Notizie sulla stampa 3D

Secondo me non è tanto questione di buoni o cattivi. E' normale che quando qualcosa diventa mainstream e tutti iniziano a parlarne quotidianamente, anche chi fa le leggi inizia a porsi qualche domanda. A mio parere è giusto difendere i diritti creativi di chi modella o delle aziende che lavorano sul segreto industriale: esistono già tantissimi regolamenti che riguardano questi temi. Passando invece dal livello industriale/professionale a quello consumer, c'è da divertirsi: le stampantine cinesi su Aliexpress vengono acquistate anche dall'hobbista della domenica mattina, che nel weekend stampa pezzi per la nonna, ma potrebbe anche commercializzare qualche pezzo. Non sarà mai possibile andare a controllare questo tipo di attività e non credo sia l'obiettivo della UE.- 12 risposte

-

- 1

-

-

Ciao!

-

E' uscito simplify3d versione 4.1

Alessandro Tassinari ha risposto a marcottt nella discussione Software di slicing, firmware e GCode

Sono molto curioso di provarlo! Le ultime versioni di Cura continuano a non soddisfarmi a pieno... -

Ben trovato!

-

@Anycubic esistono sistemi professionali e altamente automatizzati che permettono di ottenere risultati molto validi. Viste le dimensioni di cui parli, mi sentirei di consigliarti un sistema a "camera chiusa" come quelli utilizzati da famose catene americane. Questi consistono in piccole aree allestite su circa 5-10 mq, chiuse ai lati con una struttura leggera composta da pareti bianche e dotate di una ventina di fotocamere reflex che, su input di un'operatore, scattano in simultanea una foto ad altissima risoluzione. Le foto sono immediatamente elaborate da un software che produce il modello 3D digitale e l'operatore può mostrarlo in seduta stante al cliente su schermo. A distanza di qualche giorno è possibile andare a ritiare il modello stampato 3D in gesso, ovviamente a colori e texture abbastanza valide. E' un processo velocissimo e piacevole. Io l'ho fatto a New York, nella sede Doob in zona SOHO.

-

stupidata ...forse

Alessandro Tassinari ha risposto a snowmax nella discussione Nuove idee e progetti

Abbiamo soluzioni anche per questo: http://www.dildo-generator.com/ Enjoy xD -

Benvenuto!

-

benvenuto!

-

Skirt, brim o raft? Cosa sono e come usarli per migliorare l'adesione al piano di stampa

Alessandro Tassinari ha pubblicato una discussione in Notizie sulla stampa 3D

Visualizza tutto articolo -

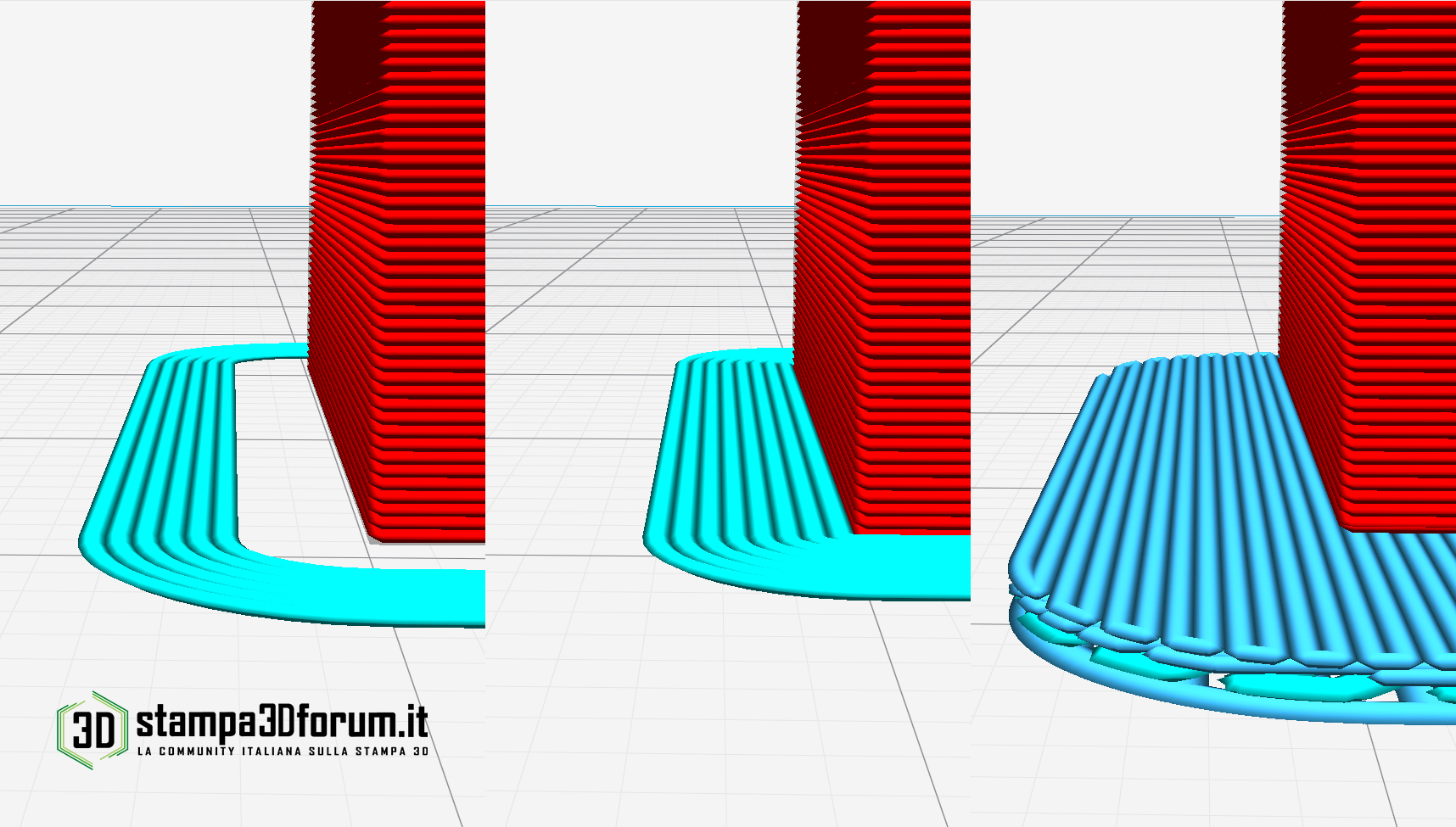

Skirt, brim o raft? Cosa sono e come usarli per migliorare l'adesione al piano di stampa

Alessandro Tassinari ha pubblicato un articolo in Guide

Per ottenere delle stampe di ottima qualità è necessario tenere sott'occhio tutti i parametri dello slicer, in modo da poterli impostare al meglio a seconda delle necessità. A parità di stampante, materiale e temperature, ogni modello lanciato in stampa richiede una particolare attenzione e una regolazione personalizzata. In questa guida andremo ad analizzare le funzioni di skirt, brim e raft, così da capire cosa sono, che funzioni hanno e in quali casi ha senso utilizzarli. In più, scopriremo come usarli per migliorare l'adesione al piano di stampa! Proprio così, perché skirt, brim e raft possono essere dei fedelissimi alleati del piatto di stampa, evitando distacchi e fastidiose deformazioni alla base del pezzo. In questa guida: > Skirt, cos'è e a cosa serve > Brim, cos'è e a cosa serve > Raft, cos'è e a cosa serve > Come migliorare l'adesione di skirt, brim e raft al piano di stampa Skirt, cos'è e a cosa serve Lo skirt è una funzione che va a creare delle linee di materiale intorno all'oggetto in stampa. Tecnicamente, si tratta di un offset del primo layer e, essendo distanziato dall'oggetto stesso, non ha funzione di migliorare l'adesione del pezzo sul piano. O meglio, non direttamente. Lo skirt, infatti, è utilizzato come modalità standard nella stampa 3D a filamento in quanto, grazie ad esso, è possibile vedere come il primo layer di stampa aderisce al piano. Ha quindi principalmente una funzione di controllo, che permette di interrompere il processo se qualcosa va per il verso sbagliato. Spesso viene utilizzato per capire se il piatto è livellato correttamente: controllando lo skirt puoi accorgerti molto velocemente se il filamento risulta troppo schiacciato o se al contrario non riesce ad aderire, staccandosi. Infine, lo skirt è molto utile anche per dare continuità al flusso di materiale. E' infatti frequente che, ad inizio estrusione, il flusso non sia regolare. Per questo motivo, far estrudere alla macchina del materiale sul piano prima di iniziare a produrre il pezzo può evitare di compromettere il primo layer di stampa. I parametri base per impostare lo skirt sono il numero di linee da cui è composto e la distanza con cui viene realizzato rispetto al modello in stampa. Non esistono dei parametri corretti in assoluto, molto dipende dalla dimensione dell'oggetto, dalla qualità di stampa impostata e dalle impostazioni del primo layer. In generale, possiamo dire che più grande è la dimensione del primo layer dell'oggetto, maggiore risulterà il perimetro dello skirt. Di conseguenza, se la superficie coperta dallo skirt è molto grande, avrai necessità di realizzarne meno linee. Potrai inserire una lunghezza minima da estrudere, così da essere sicuro che anche in un pezzo piccolo venga garantita la minima estrusione essenziale per regolarizzare il flusso di materiale. Brim, cos'è e a cosa serve Una volta compreso lo skirt, risulta estremamente semplice introdurre il concetto di brim. Quest'ultimo non è altro che uno skirt attaccato al pezzo da stampare o, se preferisci, un'estensione del primo layer dell'oggetto in stampa. Il brim aderisce a tutto il perimetro del pezzo e ha lo scopo di aumentarne la superficie di contatto col piano. Avrai quindi, oltre al vantaggio di una regolarizzazione dell'estrusione, anche una migliore adesione al piano di stampa. In alcuni slicer, come in Cura Ultimaker, puoi selezionare l'utilizzo di brim o skirt. In altri, come ad esempio su Simplify3D, ti basterà impostare uno skirt ad una distanza dal pezzo pari a 0 millimetri. Il risultato sarà esattamente lo stesso! Lo svantaggio del brim è quello di doverlo rimuovere dal pezzo a fine stampa. Se i parametri della stampa, soprattutto il flusso, non sono stati impostati in maniera corretta, o se l'ugello è troppo attaccato al piano, la rimozione del brim sarà sicuramente difficoltosa. Per assicurarti di non riscontrare problemi di distacco del brim, ti consiglio da leggere la mia guida dedicata all'extrusion width. Penso ti sarà davvero molto utile. Per facilitare ulteriormente il distacco del brim dal pezzo, ti basterà diminuire la larghezza della linea (skirt/brim line width) se utilizzi Cura Ultimaker. Se usi Simplify 3D, puoi impostare l'offset dal pezzo (skirt offset from part) ad un valore minimo, per esempio 0,1 millimetri. Il numero di linee del brim si imposta a seconda di quanto vuoi incrementare l'adesione al piano. Solitamente, non è necessario superare il centimetro. In modelli complessi l'opzione per eseguire il brim solo nelle pareti esterne può tornare molto comoda. Raft, cos'è e a cosa serve Il principale ruolo del raft è quello di migliorare l'adesione al piano di stampa. Viene solitamente utilizzato quando si stampa in ABS, ma nulla vieta di sfruttarlo anche con altri materiali. Il raft è composto da una serie di strati di materiale sui quali viene stampato il pezzo. Avrai quindi una base d'appoggio prodotta con lo stesso materiale con cui verrà realizzato il modello. Il raft è generalmente composto da tre strati: un basamento, composto a sua volta da uno o più layer semi-vuoti; uno strato intermedio, realizzato con uno o più layer a basso riempimento; un top layer, realizzato da uno o più layer pieni. Il riempimento del top layer, ossia quello che dovrà essere a contatto col modello, influenzerà sull'adesione, così come la distanza del pezzo dal top layer. Entrambi questi parametri vanno gestiti al meglio per avere la massima adesione possibile, garantendo però una facile rimozione del modello a fine stampa. Un riempimento a maglia troppo larga comporterà una cattiva adesione e una finitura imperfetta del primo layer del modello. La condizione ideale prevede un riempimento al 100%, gestendo al meglio il valore della distanza del pezzo dal raft. A seconda del comportamento della stampante e dal materiale utilizzato, skirt, brim e raft saranno sempre pronti ad aiutarti a migliorare l'adesione del pezzo al piano di stampa. Come migliorare l'adesione di skirt, brim e raft al piano di stampa Proprio come i normali modelli, anche skirt, brim e raft possono essere soggetti a distacchi dal piatto di stampa. Le soluzioni ai distacchi dal piano di stampa sono molteplici e prevedono l'uso di strumenti aggiuntivi, spesso essenziali! Dimafix, fissante per stampa 3D Uno strumento essenziale per migliorare l'adesione al piatto di stampa è la lacca o colla spray. La più usata di tutte è sicuramente il Dimafix, uno spray adesivo estremamente performante e fortemente consigliato anche per le stampe in ABS. Vedi offerta su Amazon Lacca per capelli Splend'Or Per i più nostalgici invece, la classica lacca per capelli Splend'Or resta un must. Cosa meno del Dimafix e, devo ammettere, ha sempre svolto in modo egregio la sua funzione. Vedi offerta su Amazon Nastro adesivo Blue Tape Una soluzione sempre valida e utile a migliorare l'adesione al piano di stampa è quella di applicare sul piano del nastro adesivo BlueTape. Quello della 3M costa leggermente di più, ma ti posso assicurare che è l'unico che a sua volta non si stacca dal piatto di stampa! Vedi offerta su Amazon Piano di stampa in PEI Una valida soluzione potrebbe essere quella di cambiare piano di stampa. Oggi sono disponibili numerose soluzioni, tra cui anche i piatti di stampa flessibili. Il piatto di stmapa flessibile agevole notevolmente la rimozione dei pezzi, essendo in grado di deformarsi. Il più noto è il piatto di stampa in PEI. Garantisce una buona adesione per la maggior parte dei materiali da stampa 3D FDM e limita i distacchi. Vedi offerta su Amazon Piano di stampa forato E per finire... questa credo che sia la soluzione definitiva a qualsiasi problema di adesione: un piatto di stampa forato. Se monti un piano di stampa forato, il primo layer del tuo pezzo potrà entrare leggermente nei fori del piatto. Immagina di usarlo insieme al raft o allo skirt. Adesione assicurata! Lo trovi su Amazon ad un prezzo veramente accessibile. In più la dimensione del piatto forato Creality si adatta abbastanza bene alla maggior parte delle stampanti 3D. Vedi offerta su Amazon Mi fermo qui, altrimenti potrei andare avanti per ore consigliandoti numerosi altri prodotti. Se vuoi ulteriori consigli, ho scritto una guida dedicata a riguardo. Lascia un commento a questa guida e fammi sapere se sei riuscito a impostare correttamente i parametri di skirt, brim e raft! E non dimenticarti di seguire la nostra community. A presto! -

Extrusion width: cos'è e come si imposta la larghezza di estrusione

Alessandro Tassinari ha pubblicato una discussione in Notizie sulla stampa 3D

Visualizza tutto articolo-

- guida

- extrusion width

-

(and 1 più)

Taggato come:

-

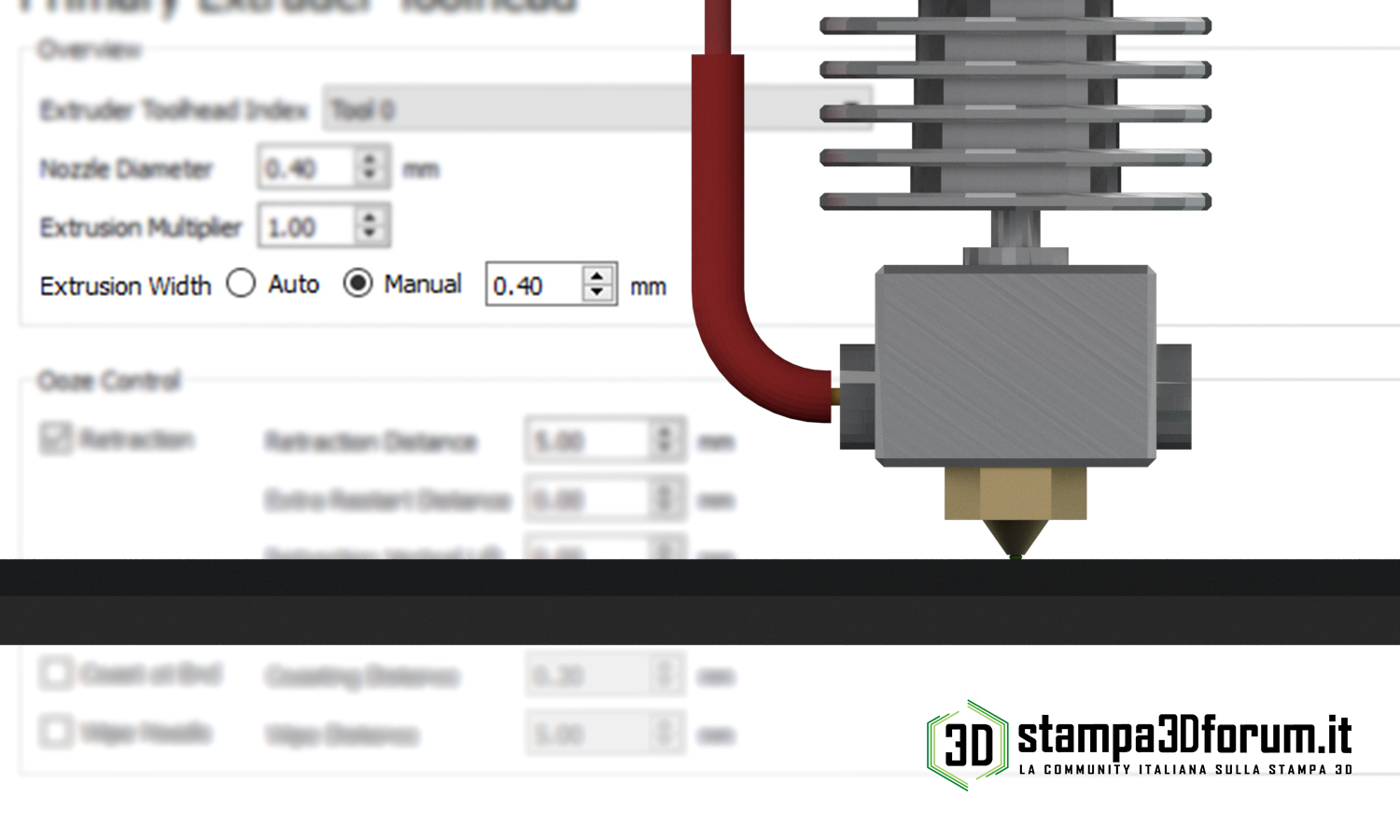

Extrusion width: cos'è e come si imposta la larghezza di estrusione

Alessandro Tassinari ha pubblicato un articolo in Guide

Quando apri il tuo slicer, qualunque esso sia, i parametri di base da impostare sono sempre gli stessi. Tra questi, senza alcun dubbio, trovi quello corrispondente alla ‘extrusion width’. Ma esattamente cos'è l'extrusion width? E come può questo parametro influenzare il risultato delle tue stampe 3D? Se stai cercando risposta a queste domande, sei nel posto giusto! Sapere come impostare correttamente l'extrusion width è di fondamentale importanza se vuoi assicurarti di avere sotto controllo alcune caratteristiche fondamentali per la stampa 3D, tra cui: accuratezza dimensionale; evitare deformazioni; ottenere risultati estetici di alta qualità. In questa guida analizzeremo nel dettaglio il parametro di extrusion width, capendo cos'è, come funziona e come va impostato per ottenere i migliori risultati di stampa. In questa guida: > Extrusion width: spieghiamo nel dettaglio cos'è la 'larghezza di estrusione' > Come impostare correttamente la larghezza di estrusione > Cosa succede se aumento o diminuisco l'extrusion width > Perché dovrei modificare il parametro di extrusion width? > Attenzione: ridurre la larghezza di estrusione non significa stampare in modo più preciso! > Un esempio per capire come funziona l'extrusion width Extrusion width: spieghiamo nel dettaglio cos'è la 'larghezza di estrusione' Extrusion width significa letteralmente ‘larghezza di estrusione’. Quando la tua stampante 3D estrude materiale, questa va a realizzare una 'linea', o in altri termini, una striscia di materiale. Questa striscia, una volta depositata, può essere più o meno larga a seconda di determinate caratteristiche o parametri, tra cui la vicinanza dell’ugello al piatto di stampa e la extrusion width. In questa guida devo necessariamente dare per scontato che il piano della tua stampante 3D sia stato livellato alla perfezione. Se così non fosse, sappi che un piano livellato male può incidere molto sull'accuratezza delle tue stampe e su alcuni parametri impostati nello slicer, tra cui anche l'extrusion width. Inoltre, un piano livellato con poca attenzione può portare direttamente a problemi di wobble. Se sei convinto che il piatto della tua stampante 3D sia perfettamente livellato ma continui a notare problemi di wobble, stampe ondulate, zigrinate o poco precise, ti consiglio di leggere la mia guida dedicata alla risoluzione di questi problemi: Tornando a noi... concentriamoci ora sulla larghezza di estrusione! Come impostare correttamente la larghezza di estrusione - extrusion width Entriamo ora nei dettagli: come impostare correttamente la larghezza di estrusione - extrusion width? Bene, partiamo dalla base. Abbiamo già detto che la larghezza di estrusione corrisponde alla striscia di materiale depositato dal nostro estrusore. Da questa constatazione, ne consegue che l'extrusion width è un parametro strettamente correlato con la dimensione dell'ugello montato sulla tua stampante 3D. Inoltre, l'unità di misura dell'extrusion width sono i millimetri. Solitamente, il valore di default dell'extrusion width è pari alla dimensione del foro del tuo ugello maggiorata di un 15% o 20%. Il valore più comune in assoluto è 0.48 mm, in quanto la maggior parte delle stampanti 3D FDM monta ugelli con diametro da 0.4 millimetri. Viene da sé che, se monti un ugello di dimensione diversa (0.3, 0.6, 0.8 mm) è bene che tu lo sappia e che la larghezza di estrusione sia correttamente impostata! Ma perché la l'extrusion width va impostata esattamente seguendo la dimensione dell'ugello? Attenzione: questa è una regola da prendere con le pinze. In genere, quando si stampa in 3D, il diametro dell'ugello definisce a cascata numerose caratteristiche della stampa. Il diametro dell'ugello definisce anche quanto materiale può, fisicamente parlando, essere estruso in determinate condizioni di stampa. Qui introduciamo due parametri di stampa molto importanti, di cui parleremo in fondo alla guida: la velocità di stampa; il flusso di stampa. Considerando l'utilizzo di parametri di velocità e flusso di stampa nella norma - stampiamo senza voler strafare 😅 -, l'extrusion width si imposta pari alla dimensione del foro dell'ugello per avere sotto controllo la stampa dal punto di vista dimensionale. Pensaci: quando guardi l'anteprima prodotta dal tuo software slicer vai ad analizzare le strisce di materiale che saranno depositate dall'ugello. Se sai che l'ugello è da 0.4 mm e il tuo modello deve avere 2 perimetri, è molto facile intuire e visualizzare a schermo 2 perimetri affiancati da 0.4 mm l'uno. Inoltre, quando il modello sarà stampato e vorrai verificarne le dimensioni col calibro, potrai andare sul sicuro sapendo che la dimensione misurata dovrà essere un multiplo di 0.4 mm. Ok... Fin qui direi che tutto sia stato abbastanza semplice. Ma cosa succede se incrementi o riduci il valore di extrusion width? Vediamolo insieme. Cosa succede se aumento o diminuisco l'extrusion width Ora, facciamo un'ipotesi: ammettiamo che tu voglia aumentare la dimensione delle strisce di materiale depositato durante la stampa, mantenendo però invariata la dimensione dell'ugello stesso. Ebbene, è qualcosa che puoi tranquillamente fare! Se aumenti o diminuisci il valore di extrusion width nel tuo slicer, il software aumenterà o diminuirà la quantità di materiale estruso a parità di lunghezza della striscia di materiale depositato. La conseguenza è che la striscia di materiale depositato, la quale è costretta tra ugello e piatto di stampa, tenderà rispettivamente ad avere una forma allargata o una forma più ristretta. Puoi tranquillamente modificare il valore di extrusion width nel tuo slicer, ma ricordati di non discostarti troppo dalla misura della dimensione del tuo ugello. Se la stampante estrude troppo filamento, puoi facilmente accorgertene perché questo tenderà ad andare notevolmente fuori dai bordi dell’ugello. In tal caso, si parla di over extrusion. Al contrario, quando la quantità di materiale estrusa risulta in quantità ridotta, si parla di under extrusion. Perché dovrei modificare il parametro di extrusion width? Penso te lo starai chiedendo anche tu. Viste le problematiche che derivano dall'aver modificato la larghezza di estrusione, per quale motivo dovresti modificare questo parametro? Le risposte sono molteplici e tutte hanno una loro logica funzionale. Voglio ridurre i tempi di stampa Nel caso tu voglia ridurre i tempi di stampa, potresti valutare l'idea di aumentare l'extrusion width, così da aumentare la dimensione della striscia di materiale estruso. Di conseguenza potrai permetterti di stampare a velocità più sostenute e di aumentare il flusso di materiale estruso. Come vedi, in questo caso entrano in gioco i due parametri di cui parlavamo prima: la velocità e il flusso di stampa. Questi vanno regolati alla perfezione per far sì che tu non vada incontro a problemi di over extrusion, i quali sono sempre dietro l'angolo. In stampa noterai dei layer più irregolari ed evidenti, mentre i particolari come gli angoli risulteranno arrotondati e quindi poco definiti. Per capire meglio questo ultimo passaggio prova a pensare ad un semplice disegno su carta: sarà molto facile disegnare dei particolari con una matita appuntita mentre sarà molto difficile farlo con un grosso pennarello. Insomma, se davvero vuoi ridurre i tempi di stampa, dovresti valutare l'acquisto di un ugello di maggiori dimensioni. Allora sì che la quantità di materiale estruso potrà davvero essere maggiore, seppure a discapito della precisione. Puoi trovare molto facilmente dei set di ugelli, forniti in varie dimensioni da 0.2 mm a 1 mm e ad un costo veramente irrisorio (10 € massimo!). Vedi offerta su Amazon Voglio che le strisce di materiale aderiscano perfettamente tra di loro Questa motivazione è più che lecita, ed è il principale motivo per cui di base l'extrusion width ha un valore maggiorato rispetto alla dimensione dell'ugello. Per far sì che le strisce di materiale aderiscano perfettamente tra loro e evitare fastidiose fessure tra di esse, puoi sicuramente aumentare leggermente l'extrusion width. Mi raccomando però, dico "leggermente" perché, anche in questo caso, l'over extrusion è pronta a entrare in gioco. Attenzione: ridurre la larghezza di estrusione non significa stampare in modo più preciso! Non te la prendere, ma in tanti subito pensano che riducendo la quantità di materiale estruso la stampa risulterà più precisa 😆 Chiaramente non è così. Semplicemente, a parità di lunghezza della striscia depositata, la quantità di materiale estrusa sarà inferiore. Se vuoi spingerti in dettagli molto piccoli, l'unico modo per farlo è montare un ugello con dimensione inferiore a quello che già usi. In questo modo ti stupirai dei risultati che si possono ottenere anche con una stampante 3D FDM. Un esempio per capire come funziona l'extrusion width Nell’immagine che segue abbiamo messo sotto la lente d'ingrandimento un modello 3D dalle geometrie complesse, utilizzando lo slicer Cura Ultimaker. Abbiamo impostato due valori differenti di extrusion width per un ugello da 0.4 millimetri. Nel primo caso l'extrusion width è pari alla dimensione dell’ugello, nel secondo caso invece è impostata a 0.9 mm. Dalle due immagini possiamo effettivamente vedere la differenza che si otterrà nel risultato di stampa ed è facile notare come nel secondo caso si vadano a perdere numerosi dettagli del modello in stampa. Tutte le forme verranno approssimate e, inoltre, quelle parti che sono più piccole della larghezza di estrusione non verranno stampate.-

- guida

- extrusion width

-

(and 1 più)

Taggato come:

-

Piccoli difetti in stampa

Alessandro Tassinari ha risposto a Hinokami nella discussione Problemi generici o di qualità di stampa

La retraction puó influire, dipende dai movimenti che fa l'ugello. Forse, guardando l'anteprima di stampa dal tul slicer, puoi trovare qualche relazione tra le imperfezioni e i movimenti dell'estrusore. Per il resto, mi viene da pensare che la deposizione del materie non sia precisa a causa di velocità o movimenti bruschi, che deformano il pezzo. In ogni caso, tutto molto strano. Magari fai altre prove e se noti altro, scrivici! Sent from my Redmi 5 using Tapatalk -

Piccoli difetti in stampa

Alessandro Tassinari ha risposto a Hinokami nella discussione Problemi generici o di qualità di stampa

Che strano... anche io uso spesso PLA Verbatim, mi sono trovato abbastanza bene e non ho notato problematiche. Io lo estrudo a 190°. Proverei ad abbassare ancora la velocità, sia di stampa che di travel, e controllerei i parametri relativi la retraction. Dopo di che, sei sicuro di montare un ungello da 0.3mm? -

Benvenuto!

-

Stampante professionale per pezzi in serie

Alessandro Tassinari ha risposto a luigidnl nella discussione La mia prima stampante 3D

Le stampanti che hai selezionato sono tra le più performanti su quella fascia di prezzo. In particolare Ultimaker, è dotata di diverse accortezze progettuali che danno maggiori certezze di ottenere il risultato. Non l'ho mai provata, ma la Ultimaker S5 mi ha fatto una bella impressione nella giornata che l'ho vista. C'è poi chi ha una visione diversa e preferisce dotarsi di 3-4 stampanti da 400€. Chiaramente ci deve essere la volontà di starci dietro e bisogna accettare la mancanza di assistenza. -

i miei primi passi - su quali parametri devo intervenire

Alessandro Tassinari ha risposto a MrRicciolo nella discussione La mia prima stampante 3D

Ciao! A giudicare dall'immagine, mi sembra di capire che vorresti ottenere superfici chiuse meglio, visto che le linee di materiale estruso presentano delle fessure ben visibili tra di loro. Diversi fattori agiscono su questa finitura: assicurati di aver livellato bene il piano e che l'ugello sia alla distanza giusta durante l'estrusione. Il materiale non deve essere troppo schiacciato, ma neanche essere depositato per gravità; verifica la regolazione step/mm, segui questa guida; assicurati che il feedrate sia impostato correttamente. E' necessario che venga estrusa la quantità giusta di materiale in relazione alla velocità di stampa che stai usando; Questa guida può tornarti utile! -

Siete benvenuti!