-

Numero contenuti

1.540 -

Iscritto

-

Ultima visita

-

Giorni Vinti

37

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Alessandro Tassinari

-

#CES2015 tutte le novità sulle stampanti 3D da Las Vegas

una discussione ha risposto a Alessandro Tassinari in Notizie sulla stampa 3D

OWL dichiara che le proprie stampanti 3D raggiungono risoluzione di stampa fino al millesimo di micron: http://www.stampa3d-forum.it/ces2015-owl-stampanti-3d-con-definizione-fino-al-millesimo-di-micron/ -

#CES2015 tutte le novità sulle stampanti 3D da Las Vegas

una discussione ha risposto a Alessandro Tassinari in Notizie sulla stampa 3D

L'azienda americana Robo ha annunciato 3 nuove stampanti 3D, di cui una con volume di stampa di 1 metro cubo: http://www.stampa3d-forum.it/ces2015-robo-lancia-tre-nuove-stampanti-3d-e-un-sistema-multicolore-fdm/ -

3Doodler: la prima penna che stampa in 3D

Alessandro Tassinari ha risposto a Stampa 3D forum nella discussione Notizie sulla stampa 3D

Vedremo come funziona. Noi siamo già pronti per testarla In ogni caso promette bene, sembra sia molto più ergonomica, quindi migliore usabilità. -

MakerBot Replicator 2 vs MakerBot 5th Gen

Alessandro Tassinari ha risposto a SimonR nella discussione Problemi generici o di qualità di stampa

Io le ho provate entrambe in contemporanea per diverso tempo. La 5th Generation mi è sembrata sin da subito una macchina un po' più "ignorante", nel senso che arriva con una struttura e un rivestimento fatti ad hoc e su misura per lei, al punto da arrivare a nascondere molte parti meccaniche. Per "ignorante" intendo dire che da meno possibilità di studiarla nei dettagli (assolutamente non voglio offenderla , poveretta ). In realtà basta smontarla per capire che è simile a tutte le altre. Ha poi l'alloggiamento per le bobine MakerBot incorporato, ma puoi tenere le bobine esterne per usare quelle di qualsiasi altra marca. La cam interna l'ho trovata inutile, mai usata. Il controller e lo schermo non sono male, ma non fanno la differenza rispetto altri. Lo smart extruder ha perso contatto qualche volta, non è stato una grossa seccatura, ma non fa neanche lui una grossa differenza. Come si dice in questa discussione, lo smart extruder è comodo se lo devi cambiare spesso (guadagni molto tempo). La Replicator 2 invece l'ho trovata più classica e produttiva al massimo. Ha meno fronzoli. Però ormai bisogna trovarla usata. Con tutto questo non intendo dire che MakerBot ha smagliato tutto con la 5th gen, ma a mio parere è andata a complicare le cose volendo aggiungere cose su cose. -

Stampanti 3D Hueway

Alessandro Tassinari ha risposto a SimonR nella discussione Notizie sulla stampa 3D

Ho trovato la stessa immagine su LinkedIn qualche ora fa. Sembra che le presenteranno al CES... -

5 falsi miti sulla stampa 3D, le cose che non vi hanno mai detto

Alessandro Tassinari ha pubblicato una discussione in Guide di Stampa 3D forum

View full post -

5 falsi miti sulla stampa 3D, le cose che non vi hanno mai detto

Alessandro Tassinari ha pubblicato un articolo in Guide

Sono le 00:05 di un freddo 28 dicembre ed io ho barattato il decimo giro di tombola in famiglia con la stesura di questa mini panoramica sui falsi miti in ambito stampa 3D. Già dall'incipit, anzi, già dal titolo, capirete che questo NON è un articolo ipertecnico, ma semplicemente un modo per individuare e sfatare una volta per tutte le fandonie più comuni che si sentono quando si parla di stampa 3D. Spero quindi che possa esservi utile o in alternativa che possa farvi sorridere. 1) Stampare case o organi con stampanti 3D da 500 euro Le stampanti 3D NON sono tutte uguali. Esistono tantissime tecnologie differenti di stampa 3D che, pertanto, consentono la produzione di oggetti molto diversi tra loro a livello, non solo di materiali, ma anche relativamente alle dimensioni, alle proprietà meccaniche ed a livello di dettaglio. Lo so, sembrerebbe quasi superfluo specificarlo, tuttavia la precauzione non è mai troppa, soprattutto quando si sentono dichiarazioni di personaggi pubblici secondo i quali con le stampanti 3D da 900 euro ci si può stampare una canoa, una dentiera o addirittura una casa. Non è così. C'è da dire che anche i film ed i telefilm a volte contribuiscono in maniera rilevante a distorcere la realtà dei fatti. Non me ne vogliano i fan di Grey's Anatomy, ma con le stampanti 3D tipo quella mostrata nella serie tv NON si possono stampare organi o tessuti biologici ma "solo" polimeri tipo PLA, ABS ecc. Per chi volesse approfondire in modo completo tutte le varie tecnologie esistenti sul mercato, consigliamo di leggere questa guida. 2) La stampa 3D è nata solo pochi anni fa La stampa 3D NON è una tecnologia recente, a meno che per "recente" non intendiate più di una ventina d'anni. Mi sto riferendo, nello specifico, alle stampanti 3D FDM, quelle il cui costo attuale si aggira attorno ai 500 - 2000 euro e che da un paio di anni a questa parte hanno invaso le vetrine dei negozi di elettronica e che stanno cominciando a monopolizzare anche le nostre scrivanie. Potrebbe sembrare strano, ma le stampanti 3D FDM sono state inventate negli anni ottanta da S. Scott Crump, co-founder di Stratasys. A questo punto la domanda sorge spontanea, perchè se si tratta di una tecnologia non così recente, si è diffusa solo ora? La risposta è che in questi ultimi anni sono scaduti i brevetti e quindi diverse aziende, tra cui Makerbot in primis, hanno iniziato a produrre le proprie stampanti 3D. Non si può trascurare, inoltre, l'influenza del progetto RepRap e di Arduino sulla diffusione a macchia d'olio delle stampanti 3D FDM. Infatti, la vera rivoluzione non è rappresentata dalla tecnologia di stampa 3D in se ma dal fatto che adesso, per la prima volta, si può produrre in maniera autonoma degli oggetti, adattandoli al 100% alle proprie esigenze e svincolandosi, così, da quelli che sono i processi di produzione industriale di massa. 3) Ci stampiamo un oggetto in 2 minuti I tempi di stampa sono rapidi ma NON istantanei. La tecnologia ci vizia sempre di più, al giorno d'oggi se ci piace una canzone bastano pochi secondi per scaricarla sul nostro smartphone o per trasferirla su un CD (per i nostalgici). Gli oggetti da stampare in 3D, invece, hanno bisogno di un po' più di tempo; quanto? Dipende dall'oggetto, dalla stampante che si possiede e dalle impostazioni di stampa che di volta in volta si scelgono. Non spaventatevi se in alcuni casi i tempi di stampa si dilatano anche fino 3 ore o più; per oggetti relativamente grandi e complessi potrebbe essere normale. Se invece state stampando un semplice segnalibro ed il tempo stimato dallo slicer è di 10 ore, allora chiamate pure i Ghostbusters. Scherzi a parte, il dato oggettivo da tenere a mente è che la velocità media di stampa si aggira attorno ai 40 - 100 mm/s, ed ogni stampante riesce a gestire un certo range di velocità compreso in questo intervallo. Parlo di velocità media sia riferendomi in generale ai dispositivi attualmente presenti sul mercato, sia perché, in alcuni casi, è possibile aumentare o diminuire la velocità, di volta in volta, in funzione di determinati fattori, di cui magari tratteremo più avanti visto che si tratta di opzioni di stampa più avanzate. 4) Nella nostra stampante troviamo una libreria di modelli 3D Le stampanti 3D NON contengono delle librerie di modelli 3D precaricati. Ciò vuol dire che se si vuole stampare un portachiavi, per esempio, lo si deve o modellare o scansionare o scaricare da internet. Relativamente alla modellazione, non è necessario un software specifico anzi, vi sono numerosissimi programmi CAD, opensurce o a pagamento tra cui poter scegliere, in funzione delle proprie abilità. Per quel che concerne la scansione 3D, oramai è possibile acquisire modelli tridimensionali anche attraverso il Kinect della XBox oppure adoperando la fotocamera del proprio smartphone, mediante opportune applicazioni (anche in questo caso, se vi interessa approfondire, consigliamo la lettura di un nostro precedente articolo). Se invece su una scala da 1 a 10 il vostro livello di pigrizia è "ascensore", allora potete scaricare direttamente da internet dei modelli 3D già pronti per la stampa, gratis o a pagamento. 5) La difficoltà dei kit di montaggio Per assemblare una stampante 3D non serve una laurea in ingegneria. Quando ho deciso di assemblare una stampante 3D sapevo che non sarebbe stato tanto facile quanto montare un mobile dell'Ikea. Tuttavia, pur partendo da zero a livello di conoscenze di elettronica e meccanica, ho deciso di lanciarmi in questa "avventura". Oggi, dopo quasi un anno, posso affermare che per assemblare una stampante 3D non è necessaria una laurea in ingegneria, ma soltanto molta pazienza, determinazione, un po' di senso pratico, voglia di spulciare nei forum e qualche preghiera al dio degli stepper motors. Molte stampanti FDM sono reperibili anche in versione DIY e ciascuna azienda fornisce delle istruzioni più o meno attendibili a seconda dei casi. Inoltre è possibile trovare diversi tutorial di montaggio su internet ed anche numerosi video su YouTube... quindi, niente paura. Se poi ve la vedete brutta, ricordate che ci sono sempre i FabLab, preziosissima risorsa. In conclusione, se volete imparare qualcosa sul funzionamento delle stampanti 3D, il mio consiglio è di partire assemblandone una. Per qualsiasi dubbio, informazione o curiosità, vi invitiamo a scrivere sul nostro forum! -

La mia Prusa i3 Hephestos

Alessandro Tassinari ha risposto a Luigi nella discussione Problemi generici o di qualità di stampa

Grande @Luigi ! Quindi hai avuto non pochi problemi, anche se te la sei cava alla grande. Per far aderire meglio il primo strato posso consigliarti di verificare che il piatto sia livellato al meglio, al massimo puoi mettere sul piatto del nastro biadesivo o un buon tape. Negli angoli che si alzano il problema è di temperatura e ritiro, un pochino si alzeranno sempre. Per limitare il problema puoi provare a estrudere a temperature più basse. Facci sapere se riesci a risolvere con questi piccoli accorgimenti! -

Stampa 3D per l'architettura e l'edilizia

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Off-Topic

Voxeljet, azienda tedesca che stampa fino a 4x2x H 1 metri, usando polveri (sabbia) e una miscela che solidifica gli strati www.voxeljet.de/en/systems/vx4000/- 28 risposte

-

- stampa 3D

- architettura

-

(and 1 più)

Taggato come:

-

Stampa 3D per l'architettura e l'edilizia

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Off-Topic

Adam Kushner, firma di architettura con base a New York, ha iniziato a collaborare con Enrico Dini per stampare in 3D un'intera proprietà composta da casa, piscina ecc. La casa sarà di sua proprietà! www.6sqft.com/interview-architect-adam-kushner-on-building-the-worlds-first-3d-printed-estate/ Sito dello studio di architettura: www.kushnerstudios.com/#media/video Altro articolo by 3dprint.com: 3dprint.com/12034/3d-printed-house-pool-ny/- 28 risposte

-

- stampa 3D

- architettura

-

(and 1 più)

Taggato come:

-

Caratteristiche tecniche della ShareBot NG

Alessandro Tassinari ha risposto a ShareMind nella discussione Problemi generici o di qualità di stampa

Forse @ ne sa qualcosa... -

Pulizia Smart Extruder MakerBot Z18

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Problemi generici o di qualità di stampa

@SimonR Magari appena lo apri prendi paura perché vedi cose diverse da un qualsiasi comune estrusore, ma non ci vuole tanto a capire che non hanno fatto altro che raggruppare tutto il blocco estrusore in una sola componente removibile. Contiene tutto: parte spingente, ugello, dissipatore di calore, ecc. In più trovi proprio quello che dici tu, cioè quel funzionamento che permette all'ugello di essere sollevato di 2 millimetri quando la stampante è in funzione ma non deve estrudere, evitando il contatto con l'oggetto in stampa. Questa funzione si attiva grazie alla molla più grossa che sta subito sopra il dissipatore. Non è niente di super complicato- 7 risposte

-

- makerbot

- smart extruder

-

(and 2 più)

Taggato come:

-

Ciao @Eddykey !

-

Pulizia Smart Extruder MakerBot Z18

Alessandro Tassinari ha pubblicato una discussione in Problemi generici o di qualità di stampa

Ebbene sì, qualche giorno fa lo Smart Extruder della MakerBot Z18 in laboratorio ha iniziato ad avere qualche problema col filamento. Il PLA ha smesso di essere estruso, intasando completamente l'ugello dello Smart Extruder. La soluzione? Aprire l'estrusore e rimuovere tutto quello che è rimasto incastrato dentro! Questa è la stampante con cui abbiamo avuto il problema, la grande di famiglia MakerBot. Per chi non lo sapesse, lo Smart Extruder è l'estrusore progettato da MakerBot per i suoi ultimi modelli di stampanti 3D e consiste in un estrusore removibile molto facilmente grazie ad un aggancio magnetico. L'alloggiamento dell'estrusore invece, rimane ancorato alla stampante. Questo funzionamento risulta molto comodo per fare manutenzione. Per prima cosa bisogna togliere la chiusura superiore della Z18 e, in seguito, andare a rimuovere il tubo che accompagna il filamento all'interno dell'estrusore. In questo modo ci ritroviamo con l'estrusore "libero" dal filamento. Per rimuoverlo completamente dal suo alloggiamento sarà sufficiente tirarlo verso l'esterno. I magneti si staccheranno molto agevolmente. Ecco quindi il nostro Smart Extruder rimosso dal suo alloggiamento. Nella prima foto sono facilmente riconoscibili i quattro magneti laterali e i pin di comunicazione con l'elettronica della stampante. Ora iniziamo la fase di smontaggio vera e propria. Per prima cosa bisogna rimuovere la guida superiore che aiuta a indirizzare meglio il filamento all'interno dell'estrusore. La fase successiva consiste invece nell'aprire lo Smart Extruder, agendo sulle linguette in plastica sui lati. E' sufficiente agire in modo leggero per muovere quelle su uno dei due lati. Mi raccomando, fate molta attenzione in questa operazione, le linguette in plastica sono molto fragili e romperne una facendo troppa pressione non è per niente complicato. Consiglio di agire con uno strumento molto sottile, in modo da piegarle il meno possibile. Il rischio è di piegarle troppo, causando una deformazione irreversibile della plastica. Ecco il grande momento: stiamo per aprire del tutto lo Smart Extruder. Segnalo subito una criticità: le linguette di plastica tenderanno a scattare, facendo quindi saltare via dei pezzi interni. Fate molta attenzione a evitare scatti bruschi, tenete con due mani l'estrusore (una sopra e una sotto) e rimuovete lentamente la parte superiore dell'involucro in plastica. Finalmente il nostro estrusore è totalmente aperto. Nell'immagine soprastante potete vedere tutto il meccanismo di funzionamento interno che, di fatto, non è molto diverso da quello di un qualsiasi altro estrusore. Per arrivare a rimuovere i residui rimasti nell'ugello dovremo però andare a rimuovere la parte inferiore comprendente ugello e dissipatore di calore. Come potete vedere nelle immagini sottostanti, il problema che mi si è posto riguarda un pezzo di filamento che è rimasto incastrato nell'ugello, bloccando l'ingresso del nuovo filo nell'ugello. Rimuovendo anche la molla che sta sopra all'ugello si rende maggiormente accessibile il filamento. Ora dovremo quindi agire sul filamento, rimuovendolo il più possibile. Con delle pinze e facendo un po' di forza si va a tirare il filo, cercando di evitare di spezzarlo. Molto probabilmente rimarrà qualche residuo all'interno dell'ugello, il quale non creerà problema in quanto, successivamente, torneremo a scaldare l'estrusore facendo in modo di farlo fuoriuscire correttamente. Una volta rimosso il filamento rimasto incastrato si può rimontare l'estrusore. Però... Già che abbiamo lo Smart Extruder aperto, perché non dare una pulita anche alla rotella godronata che ha funzione di tirare giù il filamento? Eliminare i residui che si fermano su questa componente consente di evitare stampe rovinate di vecchie rimanenze di materiali diversi, oltre che assicurare una migliore funzionalità della componente tirante. E' sufficiente andare a rimuovere le due componenti che fanno pressione sul filamento per andare a trovare la rotella godronata. Basta una veloce occhiata per capire se c'è bisogno di pulire in modo approfondito, in genere è sufficiente utilizzare uno spazzolino da denti, rimuovendo quindi i residui. Per essere certi di aver pulito al meglio, possiamo dare un'ultima controllata anche al restante corpo dell'estrusore. Non ci resta altro da fare che rimontare lo Smart Extruder, facendo attenzione di posizionare le componenti nel modo corretto. Andremo poi a riposizionarlo sulla nostra stampante 3D, infilando un nuovo filamento e scaldando l'estrusore. L'obiettivo è quello di andare a rimuovere anche le ultime rimanenze del vecchio filo rimasto bloccato nell'ugello. Nell'immagine sottostante si vede il residuo arancione del vecchio filamento bloccato con sopra quello appena inserito di colore bianco. Il nostro Smart Extruder è pronto per tornare al lavoro!- 7 risposte

-

- 2

-

-

- makerbot

- smart extruder

-

(and 2 più)

Taggato come:

-

Acquisto della Z18: fà per me?

Alessandro Tassinari ha risposto a cicciounico nella discussione Problemi generici o di qualità di stampa

Sono ammessi tranquillamente nomi di altre stampanti, siamo qua per espandere la nostra conoscenza e discutere dei pro e dei contro. Evitiamo però tutte le promozioni commerciali, grazie. -

Salve a tutti, pendo dalle vostre labbra.. Quale stampante 3D mi consigliate?

Alessandro Tassinari ha risposto a Simone79 nella discussione Presentazioni

Per favore ragazzi, evitiamo la promozione personale della propria attività e limitiamoci a dare informazioni che possano interessare a tutti. Il forum non è ambiente di vendita. Inoltre, questa sezione è dedicata esclusivamente alle presentazioni. Se si vogliono informazioni sulle macchine, vi invito ad aprire un nuovo post nell'apposita sezione. Grazie. -

Post produzione di oggetti stampati in 3D - Guida completa passo passo

Alessandro Tassinari ha pubblicato un articolo in Guide

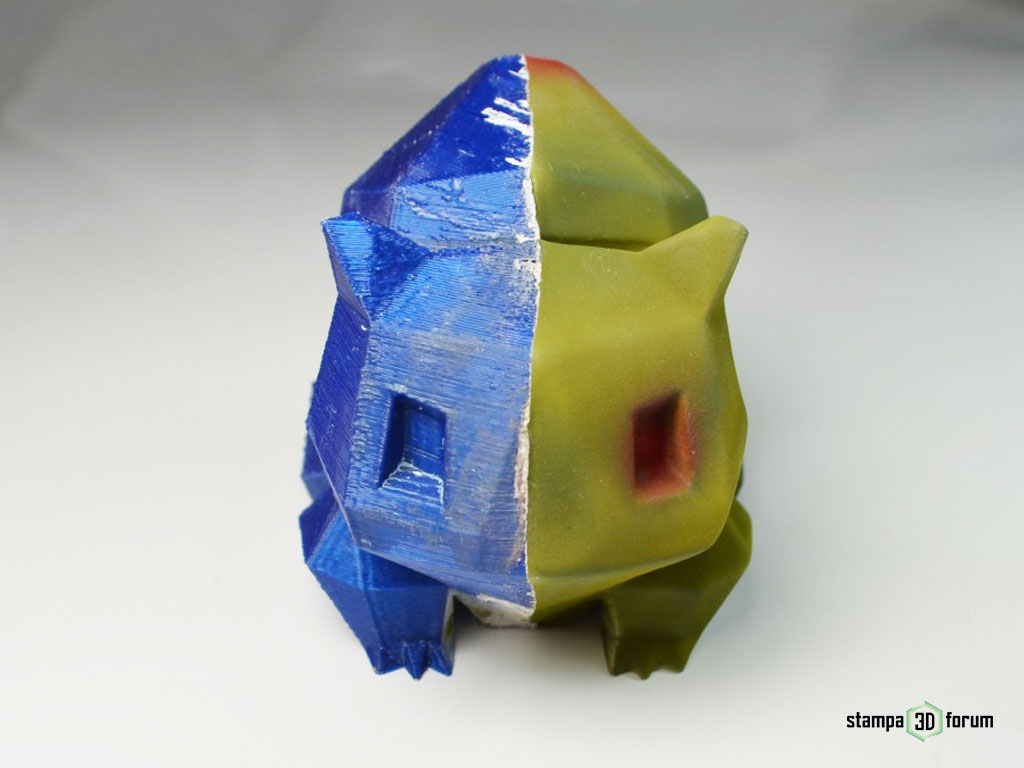

In questa guida scoprirai come fare la post produzione di un oggetto prodotto da una stampante 3D in modo semplice ed economico. Useremo solo a materiali reperibili in una comune ferramenta o brico center e non necessiterai di alcuna attrezzatura particolare, così da rendere accessibili a chiunque le operazioni mostrate in questa guida passo passo. Preparati, perché scoprirai alcuni trucchi del mestiere che faranno davvero la differenza nella qualità estetica delle tue stampe, permettendoti di ottenere una superficie perfettamente liscia e, perché no, anche di colorarla! Nella seconda parte della guida scoprirai alcuni metodi di finitura professionali e ti consiglierò alcuni dei migliori prodotti da utilizzare per raggiungere risultati inaspettati. Siamo pronti? Accendiamo gli estrusori e... via! In questa guida: > Cosa serve rifinire i pezzi stampati 3D > Il fondo riempitivo per la stampa 3D > Il primer per la stampa 3D > Gli abrasivi e la carta vetrata > Come procedere alla post-produzione dei pezzi stampati 3D > Finitura stampa 3D professionale: fondi e basi > Finitura stampa 3D professionale: applicazione dei fondi > Finitura stampa 3D professionale: resine da laminazione > Finitura stampa 3D professionale: gli abrasivi > I migliori prodotti di finitura per la stampa 3D Cosa serve per rifinire i pezzi stampati 3D FDM La stampa 3D FDM è una tecnologia economica e facile da usare, ma lato estetico a volte non soddisfa i più esigenti. Questa tecnologia di stampa 3D infatti lascia a vista quelli che sono i layer di stampa. A volte i layer hanno un valore estetico e sono apprezzati da chi guarda i modelli 3D, ma in altri casi i layer sono considerati un vero e proprio limite di questo metodo di produzione. Una delle soluzioni più veloci è quella di stampare con layer molto sottili, ma questo non permette di ottenere superfici perfettamente lisce. Per avere superfici lisce è necessario fare qualche operazione di post produzione che, se fatta in modo furbo, non implicherà alcun tipo di difficoltà. Anzi, ti permetterà di avere tra le mani oggetti davvero unici! Presumendo che il nostro pezzo stampato 3D sia in materiale plastico (ad esempio ABS o PLA, ma in generale anche altri materiali), per procedere con la post produzione abbiamo bisogno di: fondo o aggrappante in bomboletta specifico per plastica; primer riempitivo in bomboletta; abrasivi o carta vetrata; spazzolino, guanti, stracci, mascherina. Ricorda, la post produzione è una fase in cui otterrai materiali di scarto o polveri. Inoltre sarà facile sporcare le superfici perché useremo materiali spray che emettono odori. Il mio pensiero è sempre nei confronti della tua salute: usa sempre i guanti, indossa una mascherina contro le polveri, copri per bene le superfici su cui lavori e assicurati di arieggiare per bene l'ambiente di lavoro. Per quanto le operazioni mostrate in questa guida siano davvero semplici, i rischi sono sempre dietro l'angolo. Per questo motivo, all'interno di questa guida passo passo ti consiglierò anche qualche prodotto che salvaguarda la tua salute 😇 Torna all'Indice Il fondo riempitivo per la stampa 3D Il fondo spray, a volte chiamato anche stucco riempitivo, è un prodotto che serve per preparare il pezzo all'applicazione degli strati successivi di colore o primer, garantendo la miglior adesione possibile al pezzo. Nel caso dei pezzi stampati in 3D inoltre aiuta a sigillare le eventuali microfessure tra gli strati, da cui potrebbe fuoriuscire aria e generare bolle negli strati di primer successivi. In genere bastano un paio di mani leggere, passate incrociando i movimenti, effettuando un paio di passate orizzontali, alternate ad un paio verticali. Trova i migliori fondi riempitivi su Amazon Torna all'Indice Il primer per la stampa 3D Il primer, chiamato anche aggrappante o ancorante, è un materiale spray da applicare al di sopra del fondo riempitivo ed ha la principale funzione di preparare le superfici all'applicazione di vernici o resine. Spesso è facile trovare prime che abbiano anche funzione riempitiva, e che quindi possono farti evitare l'applicazione lo stucco spray in precedenza. Quando viene applicato, la regola principale da tenere a mente è di resistere alla tentazione di esagerare. Infatti una sola mano pesante impiegherà più tempo ad asciugare di varie mani leggere, avrà maggiori probabilità di colare e correrà il rischio, asciugandosi, di screpolarsi in più punti, rendendo inutile il lavoro e costringendo a rifare tutto da capo. Anche qua la regola è quindi di fare passate leggere, incrociate con movimenti orizzontali e verticali, intervallate a qualche minuto l'una dall'altra. I primer riempitivi esistono di svariate marche e con costi che vanno dai 3€ ai 12€ dei prodotti per carrozzeria. Primer di qualità migliore asciugano prima e in maniera più omogenea e risultano più facilmente carteggiabili. In genere però posso affermare che, se applicato bene, anche un primer economico può dare buoni risultati. A titolo di esempio per questa guida passo passo è stato usato un primer generico economico. Trova i migliori primer su Amazon Torna all'Indice Gli abrasivi e la carta vetrata Gli altri elementi fondamentali per la buona riuscita del lavoro sono gli abrasivi. Per lavorare con gli stucchi il mio consiglio è quello di utilizzare abrasivi specifici per stucchi e vernici detti anche abrasivi stearati, riconoscibili dal classico colore grigio a macchie. A differenza dei normali abrasivi per plastica e metalli (per intenderci, la carta vetrata nera...), gli abrasivi stearati vanno utilizzati esclusivamente a secco e mai bagnati. Le gradazioni utili vanno dalla 120 alla 400. In genere io utilizzo 120, 180, 320 e 400. Alternativamente, se si vuole spendere qualcosa di più e guadagnarci in comodità d'uso, si può andare sulle spugne abrasive da carrozzeria. Qua le gradazioni vanno dalla 180 fino alla 2000 e possono essere utilizzate sia a secco che ad acqua. Le spugne hanno il vantaggio di permettere di lavorare agevolmente anche su superfici curve o con sottosquadri notevoli e se usate con un minimo di attenzione hanno una vita lunghissima, quindi sono un investimento che si ripaga nel tempo. Torna all'Indice Come procedere alla post-produzione di pezzi stampati 3D Abbiamo fatto le dovute premesse e introdotto tutti quelli che sono i materiali necessari per fare un'ottima post produzione. Ora non ci resta che guardare effettivamente come si fa! Per prima cosa consiglio di dare una leggera carteggiatina al pezzo, per eliminare i segni più evidenti di lavorazione come bave, spezzoni di filamento e bolle. La regola che vale in generale e da applicare sempre quando si carteggia è che si lavora in due fasi distinte. Nella prima fase, quella di sgrossatura che viene effettuata con gli abrasivi di grana più grossa (nel nostro caso dal 120 al 240), i movimenti sono movimenti incrociati, ruotando di 90° il pezzo per sovrapporre le linee di carteggio. La seconda fase, quella di rifinitura, viene fatta con gli abrasivi a grana più sottile (dal 320 in su fino alla 2000) e questa volta il movimento dovrà essere alternato ma circolare per ridurre al massimo il rischio di graffi e segni permanenti. Dopo ogni fase di carteggiatura è importante pulire per bene il pezzo. Aiutati con uno spazzolino e degli stracci puliti, eventualmente ricorrendo anche al lavaggio con acqua tiepida se ci fosse molta polvere incastrata nei punti più nascosti. In queste operazioni, dove si usa la carta vetrata, ti consiglio vivamente di indossare sempre dei guanti in lattice o, ancora meglio, dei guanti da lavoro. Salveranno le tue dita da piccoli tagli accidentali e potrai lavorare in tutta sicurezza. Acquista su Amazon Molto bene! Ora hai tra le mani il tuo modello 3D pulito e senza particolari imperfezioni. I layer sono ancora visibili, ma sicuamente hai eliminato quelle sbavature di materiale che, nei prossimi passi, ti avrebbero fatto impazzire. Procediamo con l'applicazione di fondo e primer! Partendo dal pezzo stampato e carteggiato per rimuovere i difetti maggiori si inizia ad applicare il fondo ancorante e poi il primer a bomboletta. Quando si applica un qualunque prodotto a bomboletta, bisogna ricordare alcune regole: la bomboletta va tenuta il più possibile verticale, a distanza di circa 20/25 centimetri dall'oggetto; ricordarsi di fare sempre una prova di spruzzo prima di dirigere il getto verso l'oggetto, per verificare che l'ugello sia libero e non faccia gocce; compiere sempre un movimento ampio e continuo che inizia prima e finisce dopo l'oggetto, senza mai fermarsi, cambiando direzione da destra a sinistra e dall'alto in basso; se la temperatura ambiente è bassa (sotto i 12/15 gradi) cercare di tenere al caldo la bomboletta prima di utilizzarla e agitarla energicamente per qualche minuto; fare diverse passate leggere, aspettare qualche minuto e ripetere, piuttosto che poche mani pesanti; ricordarsi di pulire l'ugello della bomboletta spruzzando un paio di volte mantenendo la bomboletta capovolta a testa in giù. Non dimenticare di usare i guanti anche in questa fase. Inoltre, mi sento di consigliarti l'uso di una mascherina almeno FFP2 per proteggerti da polveri o materiali spruzzati delle bombolette spray. Per proteggerti dai gas, dovresti invece usare maschere con filtri appositi. Inoltre, arieggia sempre l'ambiente di lavoro! Acquista su Amazon Una volta che le prime mani di primer sono asciutte si può iniziare a carteggiare il modello, tenendo d'occhio le zone più critiche, dove sono presenti i maggiori difetti da coprire. Nel caso si notasse che ci sono zone con difetti troppo evidenti per poter essere riempiti dal solo primer, si può decidere di ricorrere a dello stucco per carrozzieri per andare a rimediare, applicandolo con una spatolina o uno stecchino piatto. Una volta asciutto, lo stucco va carteggiato esattamente con le stesse tecniche e materiali utilizzati per il primer. Lo stucco, una volta carteggiato, deve essere completamente livellato e omogeneo rispetto allo strato di primer e non formare alcun gradino. Probabilmente sarà necessario ripetere tutta la procedura dalle 3 volte in su per ottenere un pezzo con un buon grado di rifinitura. Se sulla base di primer dev'essere poi applicata una colorazione consiglio di dare una leggera carteggiata con una grana sottile (500/1000) per rendere la superficie leggermente satinata. Se invece il pezzo è finito si può procedere con gli abrasivi a grana più fine (1500 e 2000) usandoli bagnati per arrivare a livelli di finitura via via sempre più lisci e lucidi. In questo caso il pezzo è stato completato con una colorazione successiva, che ha aderito bene alla base di primer applicato. Come puoi vedere, applicando una colorazione tramite aerografo è possibile ottenere risultati fantastici! Finitura stampa 3D professionale: fondi e basi Nella guida passo passo precedente di ho mostrato alcune tecniche di post produzione di un oggetto stampato in 3D, utilizzando materiali facilmente reperibili nei vari brico e colorifici. Adesso invece daremo un’occhiata a materiali un po’ più tecnici, in grado di garantire risultati migliori e più consistenti, a costo di una maggiore attenzione nell’utilizzo. Volendo passare dalle bombolette ai prodotti più specifici, la prima scelta cade sui fondi, ovvero i prodotti da utilizzare come prima mano e per creare la base per le successive lavorazioni. I fondi esistono principalmente di due tipi, monocomponenti (1K) e bicomponenti (2K). Fondi monocomponente I fondi monocomponenti sono in genere pronti all’uso o vanno diluiti con un diluente specifico e asciugano all’aria. Il processo di indurimento richiede che il solvente incluso nella base evapori, lasciando solo il residuo solido. Questo processo porta però ad una riduzione dello spessore applicato, richiedendo quindi in genere più mani. I fondi possono essere ad acqua o a solvente, nel primo caso vengono diluiti con acqua distillata, mentre nel secondo caso richiedono un diluente specifico (diluente sintetico/acquaragia, acetone, diluenti specifici). Acquista fondo monocomponente su Amazon Fondi bicomponente I fondi bicomponente invece, come dice il nome, richiedono che per la loro preparazione, vengano mescolati due componenti che una volta uniti iniziano a catalizzare, causando l’indurimento del prodotto. In questo caso l’indurimento non avviene tramite l’evaporazione di un solvente, quindi la dimiuizione di volume è quasi nulla, il che rende solitamente necessarie meno mani di prodotto a parità di spessore. I fondi bicomponente si dividono principalmente in fondi poliestere e fondi epossidici. I primi in genere hanno costi minori e risentono meno delle condizioni di applicazione, mentre i secondi richiedono maggiore precisione nel dosaggio e catalizzano solo in particolari condizioni di temperatura. I fondi bicomponente in genere garantiscono caratteristiche finali migliori rispetto ai fondi monocomponente, soprattutto in termini di durezza e resistenza ai graffi. Acquista fondo bicomponente su Amazon Torna all'Indice Finitura stampa 3D professionale: applicazione dei fondi In genere questo tipo di prodotti richiede esplicitamente l’applicazione tramite pistola a spruzzo o aerografo ed è sconsigliata l’applicazione a pennello. Sono prodotti che richiedono il massimo di accortezza quando vengono utilizzati ed in fase di applicazione è sempre necessario utilizzare guanti, occhiali protettivi ed una maschera a filtri di classe adeguata (quindi non le mascherine antipolvere!!!). Anche la pulizia degli utensili, una volta finito il lavoro, va fatta con solventi specifici (in genere acetone o diluente nitro). Acquista aerografo su Amazon Torna all'Indice Finitura stampa 3D professionale: resine da laminazione Ultimamente si sta diffondendo l’utilizzo delle cosiddette “resine da laminazione” per rifinire i pezzi stampati. Si tratta di resine bi componente, di solito di tipo epossidico, uguali o simili a quelle che vengono utilizzate per la realizzazione dei prodotti in fibra di vetro o fibra di carbonio. Vengono utilizzate pesando e mescolando i due componenti e applicandoli a pennello o a spruzzo sul pezzo da rifinire. Questi prodotti, mentre sono fluidi, hanno ottime caratteristiche di impregnazione dei materiali e la tendenza ad autolivellarsi, riducendo quindi da subito l’effetto dovuto alla sovrapposizione dei layers nel pezzo stampato. Una volta catalizzate in genere hanno notevoli caratteristiche meccaniche, elevata durezza e buona carteggiabilità. Esistono in commercio parecchie formulazioni epossidiche, con diversi parametri di dosaggio, tempi di lavorabilità e caratteristiche finali. In genere, sono prodotti che vanno misurati e dosati con grande precisione, in proporzione circa di 1:2 e hanno tempi di catalisi che vanno dalle 2 alle 12 ore. Sono molto sensibili alla temperatura, quindi andrebbero fatte catalizzare a temperature non inferiori ai 16-18 gradi. Smooth-On ha realizzato un prodotto specifico di questo tipo, chiamato XTC-3D. Un prodotto facile da usare e nella scatola trovi tutto il necessario: bicchierino, bottigliette e pennelli da usare sulle superfici del modello. Acquista su Amazon Torna all'Indice Finitura stampa 3D professionale: gli abrasivi Una volta applicato il fondo, in genere è necessario carteggiare il pezzo per migliorare il grado di rifinitura superficiale. Per le zone più ampie o prive di dettagli troppo minuti è possibile utilizzare degli abrasivi a spugna. Si tratta di spugne di forma tonda o quadrata, utilizzate solitamente nelle carrozzerie, che possono essere utilizzate sia a secco che bagnate. Rispetto agli abrasivi tradizionali in genere consentono un maggior controllo ed una maggiore durata e permettono di seguire meglio il profilo dell’oggetto da rifinire. Esistono di tutte le gradazioni, dalle grane più grosse a quelle extra fini per i lavori di ultima rifinitura e dettaglio. Come descritto, anche questi vanno utilizzati in sequenza, partendo con le grane più grosse e finendo con quelle più sottili, iniziando con movimenti rettilinei incrociati e finendo con movimenti rotatori una volta arrivati alle grane più fini. Acquista su Amazon In caso di dettagli minuti o in zone dove non c’è lo spazio per arrivare con le spugne si può rifinire utilizzando uno strumento rotativo equipaggiato con una punta in gomma. Le punte in gomma, usate bagnate, hanno il pregio di permettere di rifinire e levigare anche le parti in plastica, senza il rischio di danneggiare il pezzo o di graffiarlo troppo in profondità. La contropartita è che durante l’utilizzo si usurano, quindi è necessario averne una scorta continua. Uno strumento davvero utile è il classico Dremel, fondamentale in casa di chiunque stampa in 3D! Acquista su Amazon Torna all'Indice I migliori prodotti di finitura per la stampa 3D Una volta terminata la carteggiatura e raggiunto il livello desiderato è possibile finire definitivamente il pezzo applicando una copertura opaca o lucida, a seconda della necessità. Nel caso della finitura opaca in genere basta applicare un paio di mani di trasparente opaco a bomboletta mentre se si vuole una finitura perfettamente lucida e speculare, dopo l’applicazione del trasparente lucido è necessario lavorare ulteriormente il pezzo. In genere, in questo caso viene dopo aver applicato uno strato di trasparente lucido, questo viene poi rifinito con prodotti specifici come il Micromesh o i Polish. Il trasparente lucido può essere il classico lucido a bomboletta monocomponente o un trasparente acrilico o uretanico bi-componente, anche in questo caso da applicare a spruzzo. Come dicevamo, una volta applicata la finitura trasparente, si può passare alla fase definitiva di lucidatura, utilizzando dei prodotti speicifici come il Micromesh, che è un set di panni lucidanti numerati da usare in sequenza o un polish lucidante, tipo quelli usati per le carrozzerie delle auto. Torna all'Indice-

- materiali

- post produzione

-

(and 3 più)

Taggato come:

-

Post produzione di oggetti stampati in 3D - Guida completa passo passo

Alessandro Tassinari ha pubblicato una discussione in Guide di Stampa 3D forum

Visualizza articolo-

- materiali

- post produzione

-

(and 3 più)

Taggato come:

-

@M.errera ciao e benvenuto su questo forum! Se hai domande o dubbi, saremo felici di risponderti

-

Apertura straordinaria lunedì 22

Alessandro Tassinari ha pubblicato una discussione in Off-Topic in generale

Segnalo l'apertura straordinaria di FabLab Modena nel giorno lunedì 22, dalle 15 alle 19! -

Acquisto della Z18: fà per me?

Alessandro Tassinari ha risposto a cicciounico nella discussione Problemi generici o di qualità di stampa

Io con la Z18 ho avuto diversi problemi fino all'ultimo aggiornamento del firmware. Non teneva caldo il materiale e si creavano fessure molto importanti su pezzi alti più di 20 centimetri. Il problema è stato risolto con l'ultimo aggiornamento e con un consiglio da parte di MakerBot molto particolare... "tenere aperta la parte superiore"! Altro problema che ho trovato è che, tenendola chiusa nella parte superiore, potrebbe capitare che il tubo che porta il filo all'estrusore prenda contro al coperchio superiore facendo saltare via lo Smart Extruder. Altrettanto spesso mi è capitato che l'estrusore non tirasse dentro il filamento. Insomma, ha diverse problematiche, ma tutto sommato da grandi soddisfazioni (anche in dimensione ) -

un saluto agli amici del forum

Alessandro Tassinari ha risposto a ziofico nella discussione Presentazioni

Benvenuto @ziofico ! -

Usare filo da 1,75mm con estrusore da 3mm

Alessandro Tassinari ha risposto a Alessandro Tassinari nella discussione Materiali di stampa

Incuriosito da queste dicerie di sottobosco ho portato con me una rimanenza di filo da 1.75 e, come previsto (e come confermato da @leouz ) non funziona niente di tutto ciò. Il motore spingente sfiora appena e la rotella godronata e non tira giù il filo. Per completezza, posto qui di seguito due foto dellla componente spingente (smontata) della PowerWasp. Non per dire, ma ci si aspettava a pieno questo flop. Inoltre, giustamente, il filo è troppo sottile e intasa l'estrusore. Insomma, 5 minuti di prova per verificare l'ovvio -

Come usare Dimafix lo spray perfetto per il piatto riscaldato

Alessandro Tassinari ha pubblicato una discussione in Guide di Stampa 3D forum

View full post -

Come usare Dimafix lo spray perfetto per il piatto riscaldato

Alessandro Tassinari ha pubblicato un articolo in Guide

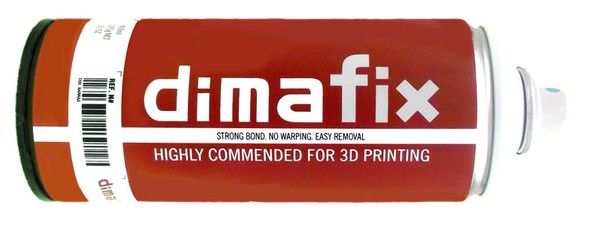

Il tuo modello in ABS si deforma o ancora peggio si rompe sul piano di stampa? Sei costretto ad utilizzare metodi "casalinghi" fra cui lacca, carta forno o nastro adesivo per farlo aderire? Finalmente Dima3D ha risolto i nostri problemi presentando Dimafix. Dimafix è una delle colle spray più conosciute e utilizzate. Disponibile in bombolette da 400ml, è ideale per stampanti 3D con tecnologia FFF con il letto riscaldato. Fornisce un ottimo grip tra plastica e piano di stampa facendo in modo che la deformazione non sia più un problema, anche nelle parti in ABS di grandi dimensioni. Dimafix è un additivo specifico per i piatti riscaldati delle nostre stampanti 3D. Il prodotto è distribuito sul mercato in una semplice bomboletta a spruzzo e garantisce un gran numero di applicazioni - circa 100 stando a quanto dichiara la casa, vaporizzando il prodotto sul piano di stampa. Dimafix si comporta bene con tutti i tipi di materiali termoplastici. Mentre il letto è caldo, l’effetto adesivo funzionerà anche con stampe di grandi dimensioni. Quando la temperatura del letto riscaldato diminuisce, l’effetto di adesione si riduce e il modello si stacca facilmente. Alle alte temperature l’adesione è fortissima. Questo spray funziona molto bene con tutti i materiali da stampa 3D: ABS, PLA, PETG, materiali flessibili. Tutti i materiali, una volta estrusi, subiscono dei ritiri a causa dello sbalzo termico. Dimafix riesce ad agire in tutte queste occasioni e risulta particolarmente efficace se usato col piatto riscaldato. Non è necessario applicarlo ogni volta: basta pulire ogni tanto il piatto con alcohool, giusto per tenere la stampante sempre pulita e in ordine e per permettere l’adesione su uno strato pulito, senza troppi residui dalle stampate precedenti. Finita la produzione degli oggetti stampati, con un semplice panno inumidito puoi pulire sia il piano che il fondo del vostro pezzo. Dimafix non lascia nessun segno o alone, questo grazie alla sua solubilità in acqua. Per esperienza diretta, utilizzare questo prodotto spray garantisce anche la sicurezza di togliere intatto il nostro oggetto a fine stampa. Al contrario con i metodi "casalinghi" possiamo avere molti problemi, per esempio: il nastro adesivo rischia di fondere ed incollarsi alla base del prodotto, costringendoci ad usare spatole o raschietti per rimuoverlo. La lacca invece rischia di degradare il nostro materiale ed inoltre non garantisce al 100% una rimozione sicura dalla superficie di contatto. Insomma, effettivamente mi sento di consigliare l'uso di Dimafix nella stampa di qualsiasi materiale. Provalo, lo trovi su Amazon con consegna immediata! Vedi offerta su Amazon Se vuoi provare qualche altro sistema per migliorare l'adesione dei tuoi pezzi al piatto di stampa puoi leggere la mia guida dedicata: