OverMAN

Membri-

Numero contenuti

27 -

Iscritto

-

Ultima visita

Obiettivi di OverMAN

-

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

Provvederò a prendere un buon 0.6 successivamente, per quanto riguarda la taratura del pressure advance ho usato proprio questa guida utilizzando la tower method, non mi sembra ci siano problemi di estrusione quanto più un pò di sporcizia disseminata qui e li e un pò di di carenza a livello di raffreddamento nelle pareti più esterne, probabilmente con una ventola più potente eliminerei completamente il problema anche perchè la mod a 360 gradi riduce un pò la portata d'aria anche se ha un effetto più omogeneo -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

E rieccoci qui a distanza di qualche giorno, ho configurato klipper con pressure advance e input shaping (manuale in futuro credo prenderò gli accelerometri) ed ho provato a fare una stampa. Qualche piccolo difetto sicuramente permane e a questo punto lo si può imputare al nozzle non di ottima qualità possibilmente - filamento non del tutto asciutto. Però siamo watertight, nessun buco! A quanto pare era decisamente la poca potenza di calcolo della MCU, 84mhz a 32 bit. -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

Ultima spiaggia, vorrei avere sia l’interfaccia touch perché sto ultimando la box e avrei comunque accesso da remoto, quindi non dovrebbe essere un problema mal che vada recupero un portatile vecchio ne dovrei avere qualcuno -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

dovrebbe funzionare ma è un altro effetto ancora, esempio si fa un vaso liscio e allora applichi la fuzzy skin e ti dà l'effetto pietra, lei deve stampare quello che gli dico io 🤣 Let's try klipper, ho trovato uno smartphone che è compatibile con ubuntu touch vediamo cosa esce fuori -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

ahahah magari con un altro design si potrebbe anche fare, sfruttando il layer come strumento di modellazione piuttosto che disegnarlo il matte black mi dovrebbe arrivare domani, ma io penso che hai un hardware che può farlo perchè dover scendere a compromessi? semplicemente cercherò di provare con klipper, se riesco a trovare un hardware da sfruttare senza aspettare raspberry ecc -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

allora volendo potrei usare uno smartphone android per far andare klipper, ne ho di dispositivi che non utilizzo più un infinità -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

In teoria dopo qualche ricerca ho visto che la board usa marlin 2 In ogni caso l'unica prova che mi rimane da fare sarebbe quella di usare klipper per evitare di farla di andare in stallo così si elimina la componente Mobo come collo di bottiglia. Ma per l'input shaping serve accelerometro o mi sbaglio? -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

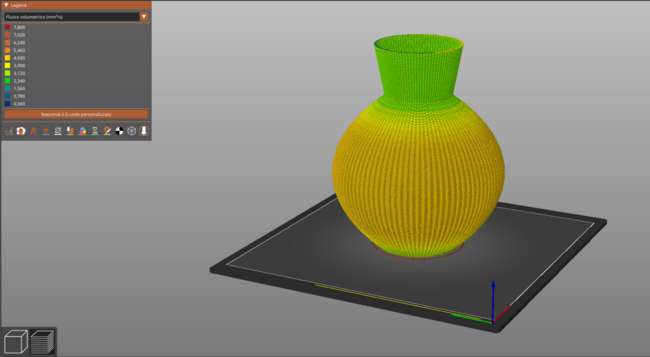

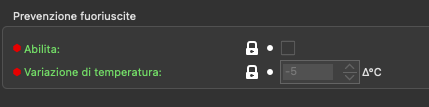

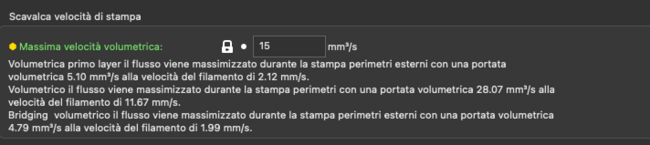

Ma non arrivo neanche a 10mc in realtà. Ma ho pensato a klipper in realtà perchè (non ne sono certo ma in passato è successo) ogni tanto si blocca la stampa ed era esattamente quando questi difetti poi si presentavano, è come se a volte si bloccasse e sovraestrudesse e a volte sottoestrudesse, quindi mi sono detto ok forse è meglio allegerire il carico di lavoro sulla mb principale, non mi interessa tanto la velocità anche perchè questo in foto è da 16 cm e non mi pare sia così estremamente pesante da gestire anche perchè come tempo di stampa siamo sulle 5h e 30 m mentre quello da 26cm ci sta circa 8h Velocità decisamente conservativa per garantire la migliore adesione e qualità. Il valore di mc max è impostato a 15 ma potrei benissimo scendere a 12/10 senza alcun problema ma ripeto non cambierebbe perchè neanche ci arrivo. Grazie, diciamo che tendo a ricercare la perfezione 😅 l'intenzione è quella di creare dei prodotti che possano essere chiamati tali e sto continuando a mantenere viva la discussione in modo tale da aiutare qualche nuova new entry come me nel futuro a risolvere questi difetti aggiornando su tutte le modifiche fatte. Ho pensato che potrei attivare la modalità chiudi i fori nello slicing e la prevenzione delle fuori uscite Che ne pensi? -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

Si perchè è quello che inizialmente avevo fatto poi ho seguito il tuo consiglio, quindi sono passato a 0.6 nozzle con lw a 1mm e 0.2 lh, quindi quello che potrei provare effettivamente con questo setup è diminuire la lw a 0.8 giusto per vedere cosa succede e magari siamo in linea sia con il diametro del nozzle stesso che riesce a gestire meglio lo spessore della line e si evitano questi fenomeni. Infatti non l'ho sto neanche prendendo in considerazione con il nozzle da 1 ma piuttosto quello da 0.8 e stampare ad 1mm lw oppure lasciare la line width per lo stesso diametro ma lo 0.6 è molto più versatile anche per altri tipi di stampe. L'alternativa di non stampare in vase mode l'avevo presa in considerazione ma vogliamo mettere la resa di avere una cucitura su tutta la lunghezza del vaso che voglio dire è 26 cm rispetto a non avercela, ripeto quanto tutto va bene e non ho quel problema (che è capitato) il vaso risulta perfettamente watertight, quindi è solo da risolvere questa cosa e se serve comprare un nozzle buono o come avevi proposto in precedenza un nozzle cht che ben venga, per tutte le altre stampe userei il 0.4 o il 0.6 che già ho -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

Quindi sarebbe da stampare a LH 0.5mm, a livello di qualità però si perderebbe un sacco -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

L'STL pesa 66 mb, questo non è un stl scaricato ma ho direttamente fatto il design io stesso da 0 con fusion. E si la mb è da 32bit sicuro al 100% come dicevo ho voluto pure escludere la parte sd mettendone una di classe 10 quindi non credo sia problema di lettura. Posso provare a prenderne uno electro coated si, il coeprchio in silicone è quello in origine, in più prima di fare questa stampa ho pulito tutto a dovere. layer height sono a 0.2 mentre line width a 1 ma di fatto con multiplier a 1 (quindi standard da setting prusa) la linea effettiva è 0.9mm, avere 0.8mm a parer mio significherebbe avere poca rigidità anche se la forma in essere dovrebbe garantirla in ogni caso, prima di prendere un nuovo ugello da 0.6 posso provare a stampare con un 0.8 a 1mm line width con 0.20 di layer height. Per intenderci questi sono i miei nozzle. Senza ombra di dubbio, ci sono anche possibilità di renderlo così con un bagnetto di resina interna ma vorrei evitare la post produzione e sistemando questi buchi che tra l'altro sono anche antiestetici il vaso di per se diventa watertight senza alcun problema anche perchè randomicamente sono riusciti a stamparli. -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

Salve a tutti, voglio portarvi qualche piccolo aggiornamento in merito alla discussione aperta. Ho aggiornato la mia stampante e settato in modo meticoloso prusa slicer in vase mode. Ho aggiornato il letto con i cilindri siliconici, niente più problema di livellamento Mod sulla ventola di raffreddamento, adesso raffredda a 360 gradi, niente più stringing Aumentato il multiplier dell'estrusore a 1,11 (misura di line widht esatta ma meglio tenerlo ad 1 poichè fa pasticci nel primo layer, 0,9mm di line width è accettabile) Temperatura di stampa a 205 gradi per i primi layer e 195 per la parte rimanente della stampa Ventola di raffreddamento da 0% a 100% viene automaticamente gestita dal software di slicing e devo dire fa un lavoro egregio Aggiornamento SD con una di classe 10 di un buon produttore Disabilitazione da Gcode della power loss recovery mode Risultato finale è che ho risolto il problema dello stringing ma non il problema dei buchi, vi allego le foto. In questa foto sembra che ci sia una sovraestrusione. In quest'altra invece sotto estrusione. A questo punto mi viene da pensare che realmente il processore della stampante non riesca in alcun modo a gestire il file di stampa e vada in palla. Dite che con klipper e raspberry pi riuscirei a risolvere questa problematica? Perchè non so più che pesci prendere -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

Tentar non nuoce, magari non ottengo la perfezione assoluta ma comunque un risultato accettabile. Comunque stesso gcode, stesso nozzle, filamento differente, ha di nuovo avuto quei microblocchi di cui parlavo, a questo punto penso sia per via del gcode veramente, anche se con il 0.4 con line widht 0.4 non ha dato nessun problema, vorrei tanto poter avere un log per capire cosa succeda, c'è modo di metterla in debug? Edit: Ho appena finito di stampare il il vaso con il filamento appena aperto, diciamo che è venuto un mezzo disastro 😅 Per completezza vi invio anche il file di configurazione che ho usato con prusa slicer e il gcode Nel frattempo vedrò di fare il test del max flow -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

Farò questa calibrazione pure in modo da assestarmi correttamente su tutto, grazie mille per i link. 😂 dò per scontato il fatto che se fai un hardware e costruisci anche i tuoi nozzle allora la qualità dovrebbe perlomeno essere discreta. Intanto vediamo a filamento nuovo cosa succede, ma già vedo qualche piccola ragnatela qui e la, faccio la calibrazione del max flow e poi ristampo, vi mostrerò il risultato -

Problema di stampa Ender 3 S1 Pro

OverMAN ha risposto a OverMAN nella discussione Problemi generici o di qualità di stampa

Beh in realtà 1x0,2mm 🤣, sicuramente una soluzione ma sto aspettando le parti per costruire un box (è dentro un ufficio piccolo dove passo un bel pò di tempo quindi meglio tenerla chiusa e con un sistema di filtraggio) quindi dovrò trovare una soluzione alternativa, magari proprio un set di ventole orientate verso la stampa. Per quanto riguarda il flusso mi sa di si che sto sui 15mm cubi Dici di aumentare? Come faccio a prendere in considerazione questo valore in base a cosa devo stampare? Infatti vediamo pure con questo nuovo filamento come si comporta, altro brand nuovo altro colore, tutto diverso tranne che il gcode Ad essere sincero io vado più lento della tua stampa, ti allego il video Dovrebbe esserlo, creality official, anche se li ho pagati poco per tuto quello che ho preso 😅