-

Numero contenuti

1.242 -

Iscritto

-

Ultima visita

-

Giorni Vinti

75

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Help3d

-

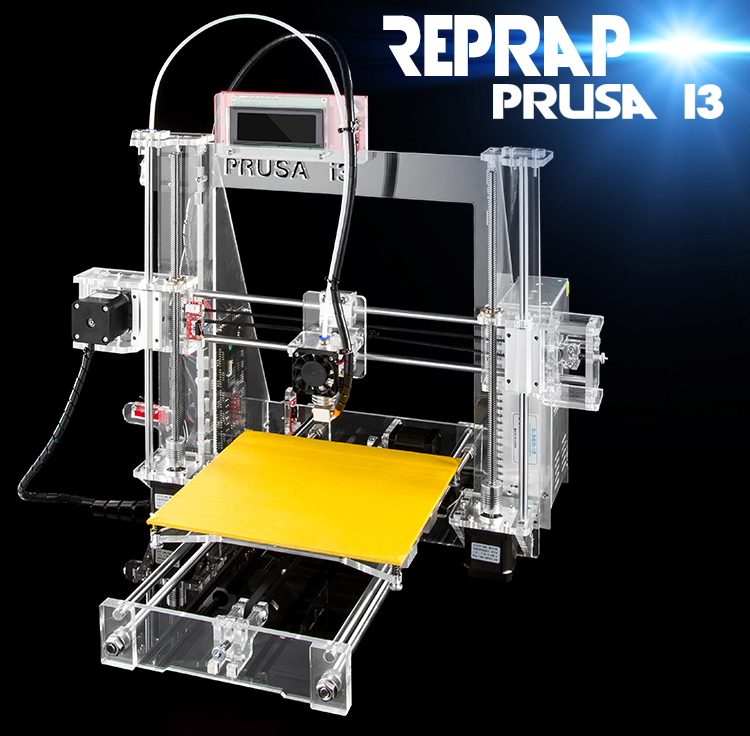

Prusa I3 by Sunhokey

Help3d ha risposto a Help3d nella discussione Problemi generici o di qualità di stampa

lucine a parte devo dire che NON E' PER NULLA MALE, anzi. Devo solo sistemare l'ugello perchè spande dalle filettature (mica è un ED3V6 originale eh...), abbassare le velocità un pochetto. Sono piacevolmente sorpreso, quasi incredulo -

ABS quanti problemi

Help3d ha risposto a blulaserstar nella discussione Problemi generici o di qualità di stampa

@Elvis74 quella del recinto è una ottima cosa. Diciamo che è una "Skirt" che avanza ad ogni livello invece che solo al primo pe rlo spurgo dell'ugello. Se vuoi migliorare ancora i risultati prova a chiudere la macchina davanti e sopra, vedrai che miglioramento! -

Prusa i3 Hephestos

Help3d ha risposto a Francesco Molinari nella discussione Problemi generici o di qualità di stampa

Sul firmware cerca la voce "language" e metti IT. Poi riflashi il firware Per la ventola sei sicuro di aver detto allo slicer di attivarla? -

Prusa I3 by Sunhokey

Help3d ha pubblicato una discussione in Problemi generici o di qualità di stampa

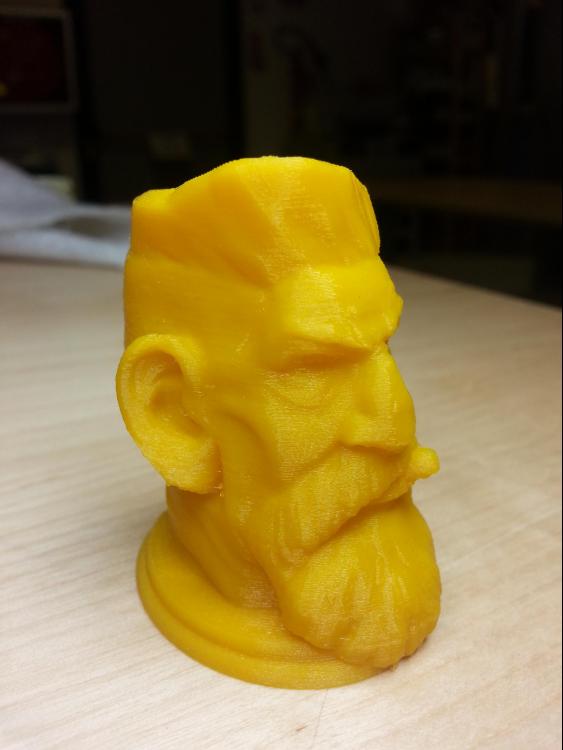

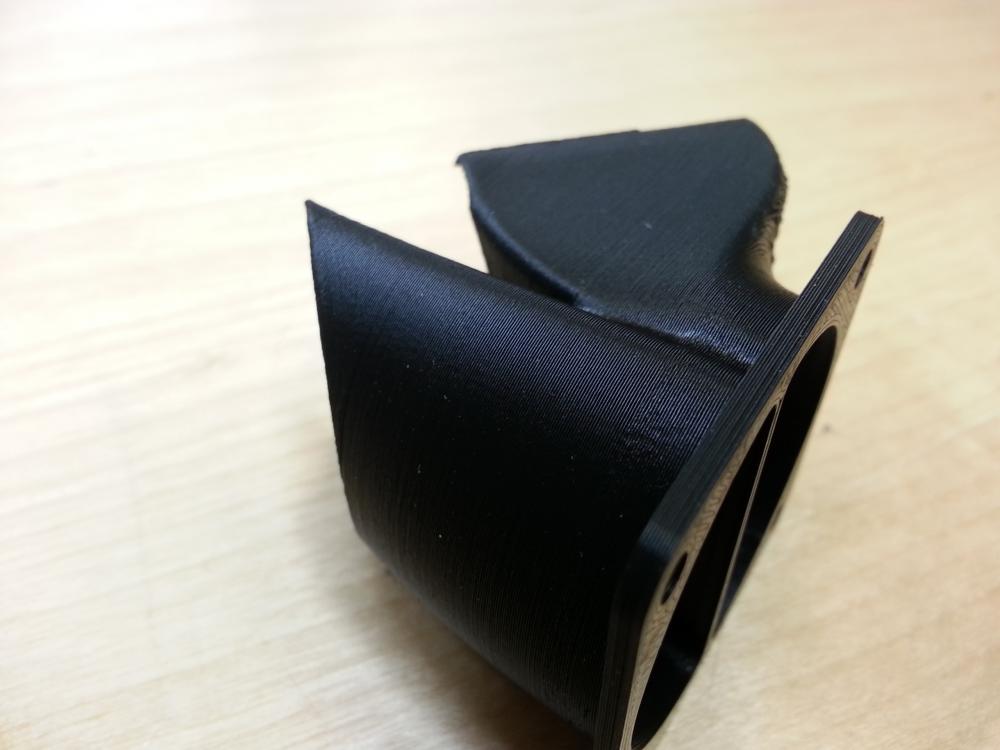

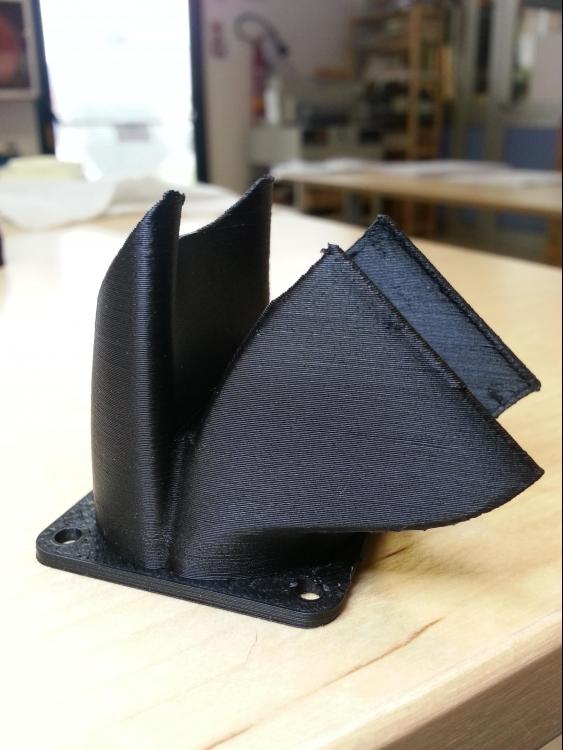

Tentato dal super prezzo trovato nel web ebbene si alla fine ho deciso di aggiungere al mio parco macchine personale anche la I3. Perchè ho preso questa e non me la sono costruita? Beh ne ho già altre due di autocotruite da 0 e volevo provare un kit. In Lab ne ho montate 8 di altri soci e alla fine mi sono deciso pure io. Non ho preso quella con le parti stampate in 3D perchè semplicemente ho visto essere abbastanza weak. E non avevio voglia di stamparmele :) . Facendola breve mi è arrivata ed ho già finito di montarla. Viti della Z trapezie e con pochissimo gioco rispetto a quelle passo 1.25 del brico. Non serve precaricarle con la molla. Estrusore Simil ED3V5 ma sopresona... ha già il canale con il tubo in PTFE Cuscinetti LM8UU con relativi supporti in alluminio Scheda MKGENS V1.1 che non è altro che la Ramps + mega ma tutte assieme nella stessa scheda. Ottima devo dire. Altro mondo rispetto alla MELZI Piano riscaldato in alluminio già cablato e isolato per le dispersioni di calore. con il mosfet cambiato di serie sulla scheda ora va da 0 a 80 ° in 3 minuti Alimentatore 12V - 30A Schermo LCD Caricamento filo Bowden con gruppo di estrusione in alluminio Motori da 1.5 A e driver A4988 Guida meticolosa da parte dei china con tanto di video e pdf per le configurazioni. Il firmware non è proprio calibrato a "morte" come piace a me ma una volta che ho trovato i giusti settaggi li condivido volentieri. Lo chassis in acrilico ovviamente non è alluminio e flette un po'. Ma nemmeno tanto. Devo solo vincolarla ad una tavola e via. Se strette con cura le plastiche non crepano, ma bisogna stare attenti. In omaggio mi hanno mandato anche 2 rotoli di PLA da 1kg (dio solo sa che cosa hanno dentro :) ), bluetape , kit brugole e chiavi. Ho già modificato il carrello dell'asse X per portarlo da 2 a 3 cuscinetti ed ora non ha più gioco. Devo stampare un supporto ventola per raffreddare il PLA e devo rifare il supporto dell'endstop della Z. Altra modifica : faccio anche la versione per il direcdrive sia con filo da 1.75 mm che 3 mm Ora la metto bene alla frusta e vedo come va. --------------------------------------------------- LISTA DELLE MODIFICHE NECESSARIE DA FARE: ATTENZIONE PERICOLO: leggete questo post sul forum di Thingiverse. CONTROLLATE di avere montato giusto l'alimentatore o c'è il rischio di CORTOCRICUITO! http://www.thingiverse.com/groups/sunhokey-3d-printer-owners/topic:2469. USATE LE VITI FORNITE NEL SACCHETTO APPOSITO Stampare le nuove staffe per inclinare la ventola in modo tale che raffreddi anche il pezzo oltre che l'ugello. MIGLIORA DI MOLTO il risultato quando si stampa in PLA. Il link per scaricare i files li trovate qui: Supporto Ventola EDIT: girando qua e la in rete ho trovato un supporto ventola nuovo molto più bello . SUPPORTO VENTOLA . Per il montaggio guardate la foto in basso: la cartuccia riscaldante deve stare dalla parte opposta di dove ci sarà la ventola, altrimenti il blocchetto riscaldante toccherà sul deflettore dell'aria. Effettuare la modifica all'ugello. Così come arriva vi permette di stampare per un po', e poi vi ritroverete con il motore dell'estrusore che fa TAC TAC. Smontate completamente l'ugello, e INCOLLATE il tubicino in teflon che c'è nella barra filettata cava che unisce il blocco riscaldato con le alette di raffreddamento. Se questa non viene bloccata, non si va da nessuna parte. Dato che ci siete rimontate tutto mettendo del nastro in teflon per filettature, sia sul nozzle che sulla barra cava filettata. Fare la modifica sul carrello dell'asse X (quello che va da destra a sinistra per intenderci). Così come arriva ha SOLO 2 cuscinetti LM8UU e presenta un NOTEVOLE gioco sulle barre. E' necessario tagliare laser una basetta reggi cuscinetti in plexiglas con i fori per il terzo cuscinetto. La modica non è obbligatoria come quella dell'ugello ma... è caldamente consigliata. File di taglio: Modifica Asse X Per chi non avesse il taglio laser ecco la piastra da stampare: Piastra da stampare per asse X Per chi non avesse il cuscinetto in alluminio ecco il file STL del supporto nel quale inserire poi solo il cuscinetto a manicotto LM8UU: Supporto cuscinetto Mettere uno spessore dietro al motore della Y in quanto la squadretta tende a flettere in alcuni casi. Incollate con del cianoacrilato la squadretta del fine corsa della Z. Consiglio di aggiungere di supporti per le barre filettate con i cuscinetti. I files li trovate qui : Supporti Cuscinetto Il fissatubo dal lato ESTRUSORE molto probabilmente si romperà. Consiglio di sostituirlo con uno migliore o incollarlo al tubo in PFTE come ha fatto il sottoscritto. Mai un problema. Per chi vuole controllare la ventola da GCODE, togliete i cavi dai pin che portano la 5V e inseriteli nella morsettiera accanto ai terminali della cartuccia riscaldante dell'ugello. Troverete uno spazio chiamato FAN. La potrete poi comandare da gcode con il comando M106 per accenderla e M107 per spegnerla. Se aggiungete anche la S"X" potrete controllare il numero dei giri. ES: M106 S255 la ventola andrà in full speed (i valori vanno da 0 a 255). ATTENZIONE: facendo così le alette di raffreddamento riceveranno aria solo quando partirà la stampa. Se mettete in preriscaldo la stampante ACCENDETE MANUALMENTE la ventola da terminale, per evitare che il PLA si gonfi all'interno dell'estrusore. Il firmware stock ha delle accelerazioni e velocità impostate TROPPO elevate. Consiglio di scaricare una versione da me modificata e abbondantemente collaudata: Marlin Developer ATTENZIONE: I valori STEP per MM del FW che scaricate sono relativi alla MIA macchina. Per alcuni i valori possono essere leggermente differenti. Come calibro il valore XYZE STEP ? Date una occhiata al mio manuale: Corso di Stampa e Disegno 3D by Piraz Se possibile ancorate la macchina (telaio e barre filettate) saldamente ad una base di legno spessa 18/20 mm NON stampate sul piatto in alluminio + carta o Kapton. Essendo molto fino è molto facile che si imbarchi una volta riscaldato. Consiglio di utilizzare del vetro da minimo 3mm di tipo BOROSILICATO o Pyrex e attaccarlo con le mollette da documenti. Come "aggrappante" per i pezzi consiglio e strariconsiglio la LACCA SPLENDOR. A molti fa schifo e la snobbano ma... con il PLA non trovo più FACILE , MIGLIORE ed ECONOMICA soluzione. Per non parlare del fatto che si pulisce in un attimo. Utilizzate questi miei profili di stampa per KISSLICER: Profili di stampa KISSLICER by Piraz Consiglio la sostituzione delle barre in "acciaio" per chi volesse farne un uso intensivo. Le mie dopo solo 800 ore si sono completamente rigate e scavate creando vibrazioni e difficoltà di scorrimento. Controllate il VREF dei driver stepper. Di defult sono regolati TROPPO alti. Montando motori da 1.5 A consiglio di non andare oltre 0.6 V come Vref Per consentire una stampa più veloce (oltre i 30 mm/s) è NECESSARIO alzare il Vref dello stepper driver relativo all'estrusore E0. Se lo si tiene a 0.6V non scalda per niente, ma non ci permette nemmeno di raggiungere velocità elevate di stampa. Appena si oltrepassano i 30/40 mm/s , a seconda della marca di filamento, il motore inizia a fare TAC TAC perchè non ce la fa' più a spingere. SE ABBIAMO FATTO GLI UPGRADE MECCANICI ALLA MACCHINA possiamo alzare il Vref a 0.9V e "spararla" anche a 100mm/s :) . ATTENZIONE: a 0.9 V il driver SCALDA e il piccolo dissipatore non ce la fa molto a smaltire il calore. E' NECESSARIO quindi applicare una ventola di fronte ai DRIVER di stampa. COME FACCIO A REGOLARE IL VREF ? in questo caso ci viene in aiuto proprio Stampa 3D Forum Come regolare il Vref dei driver ----------------------------- NUOVO FIRMWARE BY MARLINKIMBRA Dopo un buon test reputo questo nuovo FW (creato da Alberto Cotronei alias MAGOKIMBRA) una valida scelta. La qualità di stampa della macchina migliora notevolmente ( a patto che tutti gli upgrade sopra descritti siano stati fatti e che i profili di slicing siano tarati correttamente). I risultati li potete vedere qui sotto: 0.2 mm la risoluzione in Z, Velocità 50mm/s e materiale PLA con miei profili di stampa per KISSLICER (Link) Il firmware si basa sulla nuova DEV 4.2.5 che trovate qui : https://github.com/MagoKimbra/MarlinKimbra/tree/dev Il firmware già modificato per la nostra prusina lo trovate qui: MarlinKimbra Sunhokey I3 (ho messo la connessione a 115200 invece che 250000 del precedente). Ho ritoccato qualche parametro per le accelerazioni, gli endstop e altre piccole cosine. Provatelo ne vale la pena ! NBB: per caricare questo FW è necessario avere l'IDE di Arduino aggiornata alla 1.6.7 https://www.arduino.cc/en/Main/Software PS: la testa è alta 50 mm In ultimo: le bobine del Kit fanno SCHIFO e tendono a spezzarsi di continuo. Consiglio di non farle stare molto in ambienti umidi. Dotatevi di filamenti di QUALITA' se non volete perdere la testa a capire perchè la macchina non stampa o stampa male. -------------------------------------------------- INFO UTILI: Dove si compra la macchina? http://goo.gl/sgA7j1 La dogana si paga? SI, con i corrieri express tipo DHL FEDEX UPS SI PAGA! Varia dai 50 ai 70€ a seconda del prezzo di acquisto della macchina Il venditore su Aliexpress della Sunhokey è affidabile? Dalla mia esperienza (13 stampanti acquistate tra me e amici) direi di si Video di funzionamento della macchina (By Piraz) : https://youtu.be/mrA2re1a9xs -

Problema Filamento PLA

Help3d ha risposto a fabiusus nella discussione Problemi generici o di qualità di stampa

@fabiusus fai l'ultima prova... stampalo a 215° e fammi sapere -

Problema Filamento PLA

Help3d ha risposto a fabiusus nella discussione Problemi generici o di qualità di stampa

@fabiusus Chiama Sharebot e digli che hai il problema con una bobina. Prima di farlo sei però sicuro che non abbia preso umido? @ShareMind è evidente che abbiamo due visioni completamente opposte della cosa. L'importante è che ognuno sia contento, punto e basta. Non mi piace giocare a chi lo ha più lungo. See ya -

Problema Filamento PLA

Help3d ha risposto a fabiusus nella discussione Problemi generici o di qualità di stampa

Personalmente ho da ridire... è inutile prendere i casi isolati che spuntano sui forum. Possiedo una vecchia PRO che lavora con me SEMPRE e non perde un colpo. Le NG che ho in lab lavorano molto da più di un anno e hanno passato abbondantemente le 3 mila ore di lavoro cad. La macchina spacca il decimo in termini di tolleranze dimensionali. Il discorso ABS lo ho lasciato perdere a suo tempo, ci sono molti materiali migliori e che danno meno problemi in fase di stampa. Non giudicherei una macchina che non sa stampare bene l'ABS, basta saperlo stampare. La zortrax che tu rivendi è ovviamente ottimizzata per quel materiale li... e stop. Sharebot ha puntato su una vastità di materiali stampabili abbstanza ampia e personalmente penso di aver stampato oramai di tutto. Discorso assistenza: ai miei clienti fornisco assistenza diretta e nessuno ha mai avuto da ridire Discorso componenti economici: non dirmi che una vite a ricircolo ti cambia dal giorno alla notte la qualità di stampa... la mia autocostruita con carrelli lineari . coreXY e vite a ricircolo stampa tale e quale alla NG. Per il resto lo chassis è bello rigido e la macchina non va in risonanza. La rumba viaggia bene e non sento la necessità di una a 32 bit e microstep elevato. Fosse una Delta Turbo ti direi ok... Per il resto questi sono my 2 cent -

Problema Filamento PLA

Help3d ha risposto a fabiusus nella discussione Problemi generici o di qualità di stampa

@ShareMind che altro? Che tipo di esperienze negative dirette hai avuto? -

Problema Filamento PLA

Help3d ha risposto a fabiusus nella discussione Problemi generici o di qualità di stampa

metti in preriscaldo l'ugello dx e quando è a temperatura infili l'alesatore nel forellino! (doppi sensi a parte :) ) -

ABS quanti problemi

Help3d ha risposto a blulaserstar nella discussione Problemi generici o di qualità di stampa

io li stamperei così come li hai disegnati. mettici 3/4 mm di brim per sicurezza -

Problema Filamento PLA

Help3d ha risposto a fabiusus nella discussione Problemi generici o di qualità di stampa

@fabiusus http://www.sharebot.it/index.php/prodotto/stura-ugelli/ e passa la paura ! -

Problema Filamento PLA

Help3d ha risposto a fabiusus nella discussione Problemi generici o di qualità di stampa

voto per "ugello ostruito". Prova a stampare con l'estrusore SX e ti togli il dubbio se almeno è la bobina fallata o l'ugello da pulire -

Come vi regolate con il consumo? Arduino + cella di carico per il peso della bobina real time?

Help3d ha risposto a blulaserstar nella discussione Materiali di stampa

@blulaserstar al continuos printing ci sto lavorando appena pronto lo posto sul forum! -

@albo metti del frenafiletti nella sede filettata del nozzle che si innesta nell'heat block

-

ABS quanti problemi

Help3d ha risposto a blulaserstar nella discussione Problemi generici o di qualità di stampa

@ShareMind intendevo il fatto che molte aziende prima dell'esistenza dei fablab e della stampa 3D alle masse si rivolgevano quasi esclusivamente a service esterni in FDM tutti eseguiti con Stratasys. Ogni cliente mi richiedeva l'ABS anche per prototipi "Visual" perchè giustamente aveva usato quello che offriva il mercato. Quello che intendo dire è che anche all'utente più esigente può andare bene un rozzo PLA se le caratteristiche meccaniche lo consentono. E devo dire che per utilizzi dove non sono coinvolte temperature altissime il PLA se la cava egregiamente. Poi esistono i clienti che vogliono per forza l'abs e allora gli si fa l'abs e stop. Nessuna polemica o voglia di di essere il più figo. Dico solo che la gente dovrebbe essere messa meglio al corrente di ciò che il mercato può offrire con i relativi vantaggi/svantaggi. My 2 cent -

ABS quanti problemi

Help3d ha risposto a blulaserstar nella discussione Problemi generici o di qualità di stampa

@AndBag alla fine ho convertito diverse aziende al PLA che prima utilizzavano esclusivamente ABS di mamma stratasys. Nulla da dire, anzi erano basiti che potesse avere proprietà decenti anche il PLA. Poi vabbè stampo molto in PA. ABS per quanto mi riguarda non ho più nemmeno una bobina... -

ABS quanti problemi

Help3d ha risposto a blulaserstar nella discussione Problemi generici o di qualità di stampa

Con la NG chiusa vado a 260 senza problemi. Non ho stampato oltre le 15 ore di continuo ma credo proprio resista -

Ciao a tutti! Finalmente sto completando i miei tutorial che inserirò sul nuovo sito che sto creando. Per il momento condivido con voi una piccola guida sulla stampa 3D ,da me scritta, con poche informazioni ma molto importanti. Seguiranno approfondimenti e video tutorial. Enjoy! Link Guida: https://www.dropbox.com/s/diaz9c2cctku5i0/Corsodistampaedisegno3D.pdf?dl=0

-

Kiwi, stampa che si blocca

Help3d ha risposto a Baburla nella discussione Problemi generici o di qualità di stampa

@Baburla no non serve formattarla ogni volta. Segui questa procedura e vedrai che le tue stampe arriveranno sempre alla fine 1) Crei il Gcode 2) lo salvi sul desktop e POI lo metti su SD 3) Espelli la SD con l'apposito comando su windows o mac Così sarai certo di aver trasferito il 100% del file. Ciao ciao! -

ABS quanti problemi

Help3d ha risposto a blulaserstar nella discussione Problemi generici o di qualità di stampa

@ShareMind no no PCABS e ABSPC li fai tranquillamente a 260°. Anche il PC di stickfilament lo estrudo a 260° che è una meraviglia. Unico problema il warping: l'unico sistema è stile Zortrax con piano forato e riscaldato + chiusura della macchina -

Kiwi, stampa che si blocca

Help3d ha risposto a Baburla nella discussione Problemi generici o di qualità di stampa

@i3D non intendevo il fatto che in modalità jog se vai giù un passetto alla volta è ok ma se gli dai + di 20 mm si impalla. Il fatto che si impianti in stampa non è un bug di marlin ma probabilmente una cattiva lettura della SD. Basta formattarla e nel 99% dei casi non si ripresenta più il problema -

Kiwi, stampa che si blocca

Help3d ha risposto a Baburla nella discussione Problemi generici o di qualità di stampa

@Baburla tranquillo, è normale che si resetti lo fa anche a me. Dovrebbe essere un bug di Marlin da quanto ho capito. Per la stampa fai così: formatta la SD in formato FAT oppure FAT32 e ricarica il GCODE prima salvandolo sul desktop e poi dentro la SD. Fammi saper se torna ok -

ABS quanti problemi

Help3d ha risposto a blulaserstar nella discussione Problemi generici o di qualità di stampa

@AndBag Sia Layer che HS ne ho stampati in abbondanza sin dai primi campioni che mi sono stati portati. L'HS lo trovo eccezzionale per la sua capacità di nascondere la stratificazione. Stampare a 0.2 è come avere una finitura da 0.1 tanto per intenderci. Adesione estrema al piatto anche SENZA lacca e una ottima resistenza alla temperatura. Personalmente ho stampato un bicchiere, riempito di acqua e messo in microonde fino ad ebollizione. Uscito perfetto nulla da dire. Con il Layer ho notato una proprietà mai riscontrata su altri materiali analoghi. La facilità di rimozione dei supporti di stampa. Resistenza tutto ok nella norma e finitura ottima. Per le prove di trazione usano i classici provini standard e sono tutti stampati con le stesse caratteristiche di infill loop e spessore base. Appena mi danno i dati li pubblico più che volentieri dato che in mezzo ci sarà: Eumaker, Esun, Colorfabb, Formfutura, Sharebot, Nylonforce, Fiberforce e una bobina imprecisata di stampo cinese -

Problema dimensioni stampa Makerbot

Help3d ha risposto a genver nella discussione Problemi generici o di qualità di stampa

Ad occhio vedo: - Z wobbling dovuto probabilmente all'accoppiamento madrevite che sta sul piatto di stampa. - Dimensionamento oggetti: se questi non sono della dimensione corretta allora devi impostare gli ESTEP corretti. Se monti una Mightyboard (scheda che ha anche la mia Sharebot PRO) le modifiche puoi farle direttamente dall'XML caricato dentro a Replicator G. Se vai nella cartella Machines troverai il file in questione. Devi solo fare la seguente modifica: Nuovo Estep= Vecchio Estep X (Valore del cubo in 3D su PC / valore del cubo misurato). Ovviamente prima fai un asse e poi fai l'altro Ciauz- 27 risposte

-

- makerbot

- replicator

-

(and 1 più)

Taggato come:

-

ABS quanti problemi

Help3d ha risposto a blulaserstar nella discussione Problemi generici o di qualità di stampa

@blulaserstar anche il PLA standard di Sharebot lo carteggio e lo lavoro tranquillamente. Stucchi e vernici in acrilico senza problemi