grazianomi

Membri-

Numero contenuti

88 -

Iscritto

-

Ultima visita

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di grazianomi

-

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Manno io parlo di stampe grezze, 6 kg di materiale anche a 200 euro al kg sono 1.200 euro di materiale. E' chiaro che se ti ordinano 6 Kg. da utilizzare per stampare la turbina di un Boing con infill 10% perché gli serve solo per vedere se ci sono interferenze tra i componenti, potrai chiedere una grande cifra ma per oggetti da modellismo, hobby ecc. non credo si possano superare i i prezzi come nel preventivo online. Sono andato su Hubs, ho caricato un file stl di uno scatolato 400x400 spessore 5, considerando il peso del Nylon a 1300 Kg. al metro cubo il peso dell'oggetto è di circa 4,3 Kg. In FDM standard 750 Euro, in MJF 2.000 euro Considerata la semplicità di un oggetto del genere se stampato in verticale (non saprei in orizzontale perché ci vorranno 10 kg. di supporti) mi sembra che per oggetti semplici non si possano superare queste cifre. Quindi se si crea una stampante da 1200x800 per stampare pezzi grezzi bisogna studiarla in modo che vada veloce altrimenti se ci metti 2 giorni a stampare un'ala di un aereo poi quanti gli devi chiedere . Ho guardato bene i video della Bambulab e della Flsun V400 . Lasciando perdere i 500mm/s perchè ci vogliono le cuffie insonorizzanti (la Bambulab si avvicina ai 75 decibel e più) e perché realisticamente sono video spinti , a 200-300 mm/s a me sembra che stampino discretamente. La Flsun V400 fa un gran rumore di ventole ma meccanicamente è accettabilmente silenziosa e comunque stampa molto più rapidamente di una stampante da 500 euro. Ci sto facendo un pensiero così se voglio fare degli esperimenti su pezzi piccoli non devo aspettare 2 giorni. Mi mette un pò a disagio il piano tondo e l'altezza della macchina ma mi sembra che sia valida.Certo costa una bella cifra per una macchinetta hobbistica. Già circa 10 anni fa, un amico mi stampò un pezzo in ABS (per un auto modello ) con una velocità di 150mm/s utilizzando una Delta Wasp (costava mi pare intorno ai 2.500 Euro) quindi la possibilità di stampare velocemente c'è su alcune macchine. Il pezzo era perfetto. Anche la Ender 5 S1 mi pare che tutto sommato stampi abbastanza velocemente rispetto a una Ender 3 o ad una Anycubic i3 Mega. Siamo sempre nell'ambito hobbistico ma comunque possono stampare oggetti funzionali. Quindi anche se mi ripeto, bisogna studiarsi una componentistica che consente di stampare velocemente. Il problema di fare tanti pezzi secondo il mio punto di vista non è il tempo che anzi, probabilmente è inferiore, compri 6 stampanti da 500 euro, consumi meno di una stampante grande, vai a 50mm/s con un layer da 0,1 e il risultato in linea di massima dovrebbe venire bene per un utilizzo hobbistico. A livello di tempo in una giornata con 3.000 euro di investimento stampi la carrozzeria di un automodello o l'ala di un aereo. Però poi se un privato ti da 200 euro sei fortunato. Il problema come dici tu è sia che il pezzo unico non deve essere incollato (quindi tempo per mettere insieme tutto), è teoricamente più robusto (se non ha punti stampati male) e poi non ce l'ha nessuno 😃 perché la maggior parte dei modellisti fanno il collage di pezzi. Bisognerebbe provare a smanettare con una stampante hobbistica medio grande per capire le potenzialità montando la componentistica che dicevi. Grazie Ciao Graziano Ciao Cubo, grazie. Mi pare che nei messaggi sopra avevo letto che hai una Ender 5 CoreXY. A che velocità riesci a stampare? -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Ciao, intendi che ci vuole il doppio di quel tempo? Se è così per lavori di modellismo diventa impossibile, sia per il tempo impiegato che per i costi all'utente finale. Vuol dire che per il modellismo di grandi dimensioni una stampante così grande la puoi utilizzare solo per un prototipo personale ma diventa costosissimo produrre anche solo 10 pezzi. Quindi per fare la carrozzeria di un automodello metti 400mmx200x200 si ricade nel solito metodo di fare tanti pezzi e incollarli. Grazie Per la velocità di stampa forse non riesco a spiegarmi. Se guardi le recensioni vedi che una Anycubic stampa a 50mm/s mentre una Ratrig V-Minion stampa a 200mm/s. A parte il flusso, che con ugelli di piccole dimensioni è possibile raggiungere con qualunque macchina, ci saranno altri fattori. La mia Anycubic i3 Mega ha un flusso sufficiente per stampare a 0,2 Layer e 200 mm di velocità se faccio un cerchio o un quadrato da 200mm ma presenta una serie di problemi random: a volte cambio il nozzle e stampa meglio o peggio, il filo cambia comportamento a seconda della temperatura/flusso e velocità, il piatto una volta attacca e una volta no. Ci devono essere una serie di fattori individuabili. Altro esempio: oggi ho visto che con una Ratrig CoreXY V3 un tizio ha fatto delle prove di bridging a 600mm di distanza tra due punti. Tutto questo deve avere delle spiegazioni tecniche sennò le stampanti andrebbero tutte nello stesso modo. Grazie Ciao Graziano -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Dunque inserendo in Cura 5.3 il disegno di uno scatolato in Stl 400x400x1000 sp.4mm, Infill 50%, circa 6kg di materiale Layer 0.6-Width 1.0mm-Speed 90mm/s Tempo di Stampa=58 Ore Layer 1.0mm-Width 1.0mm-Speed 30mm/s Tempo di Stampa=84 Ore Quindi stando allo slicer converrebbe investire su bassi spessori di layer, molta larghezza e alta velocità. A queste velocità per fare un pezzo ci vuole moltissimo tempo Volendo creare parti rough da rifinire speravo di poter utilizzare alti spessori e velocità medio alte poi rifinire il pezzo con la carta vetrata. -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Grazie. Secondo me il software che segnali ragiona sulla distanza dal piatto quando il piatto è vicino al nozzle. Es. se nella posizione X0 Y0 trova Z1 e su X100 Y0 trova Z0 lui sa che ogni volta che si muove da X100 verso X0 deve compensare 1mm quindi facendo un tot di letture sul piatto, chessò 40 punti, crea una mappa che andrà a modificare il movimento della macchina layer per layer. Questo però se da un lato è come far scendere il piatto in parallelo dall'altro non sai le guide del piatto quale inclinazione hanno. Comunque forse la lunghezza della macchina favorisce il risultato finale in quanto un dislivello di 1 mm tra due lati poi diventa ineccepibile applicato al pezzo.Il primo layer invece sarebbe invece probabilmente compensato dal software di cui dicevi tu. Io queste formule non le conosco. Data la tua esperienza parto da questi riferimenti per simulare nello slicer 1mm layer 30mm/s e 0,5mm layer 90mm/s e guardo quale dei due impiega meno tempo. Se hai la possibilità di spiegarmi la formula cerco di assimilarla. Ciò che però non riesco a capire è come mai alcune stampanti possono stampare ad altissime velocità ed altre invece sopra i 50mm/s non lavorano bene. Il segreto è nelle impostazioni dello slicer o in molti fattori non precisamente individuabili? -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Ciao Cubo, grazie,intendo l'ortogonalita' nel senso che puoi avere facilmente il parallelismo con i sensori in prossimità del Hotend ma non è detto che scendi e sali ortogonalmente al piano virtuale. Azzerando il parallelismo a 1mm dal nozzle hai l'ortogonalita' tra nozze e bed;fin qui tutto perfetto.Appena scendi, anche col piano parallelo al nozzle, si genera un parallelogramma che può essere con angoli a 90 gradi oppure anche con angoli acuti.A quel punto bisogna conoscere il fuori squadra dalla base che,nel caso delle stampanti 3D, corrisponde alla massima estensione di zeta. Ipotizzando Z=800mm un piccolo fuori squadra può incidere parecchio sull'inclinazione del pezzo creato. Se stampi una scatola 400xh400 già ad occhio si vede. Se poi utilizzi layer da 1mm diventa visibile sia l'inclinazione che il disallineamento (la zeta sicuramente avra' il problema sia dell'ortogonalita' che della linearità delle guide). Quindi, senza strumenti, penso sia piuttosto difficile fare le verifiche. L'ideale sarebbe avere un software che simula il volume. Lanci la simulatione,correggi, rilanci ecc fino a dove to interessa arrivare. Comunque si può comprare una squadra a cappello da 400 mm e verificare ZX e ZY.Poi correggere un piano da 900x1400 mi sa che è una bella impresa 🙂 -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Sono tutte considerazioni giuste solo che in anticipo diventa difficile immaginare tutte le possibili lavorazioni; io sono partito dal presupposto che se si utilizza una macchina rettangolare di quelle dimensioni è per farci pezzi più o meno delle dimensioni della macchina. Io ho previsto il 60x60 per tenere le masse centrate, si possono utilizzare diverse tipologie di profilato però poi aumentano gli sbalzi. Se poi serve fare un pezzo da 200x200 conviene utilizzare una macchina piccola perché una macchina così grande consuma 2Kw all'ora, un pezzo piccolo diventa molto costoso. A me più che i materiali per la struttura preoccupa l'allineamento della zeta che non mi sembra facile. Faccio un disegno e lo posto. Grazie Ciao Graziano -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Ciao Cubo e Fonzy, grazie per il contributo. Grazie Guardo Va bene grazie I profili cavi risuonano si a meno che non si inserisca all'interno la lana di vetro, ma diventa una scocciatura I profili con cave a T sotto il 60x60 su queste lunghezze hanno troppa freccia. Si potrebbero mettere 2 da 40x40 provo a guardare. In ogni caso a livello costruttivo la parte critica è la zeta, difficile far salire in verticale con buona precisione. .-Per quanto riguarda l'Asse X secondo me vi sbagliate, state guardando al peso sui carrelli e non al peso in inversione di direzione. Un asse costituito da 1 solo motore e 1 solo carrello pesa la metà di un doppio asse (in realtà meno). Inoltre se i pezzi sono lunghi la maggior parte del lavoro avviene su quell'asse pertanto il lavoro(sforzi, inversioni ecc) viene dimezzato. Grazie Ciao Graziano -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

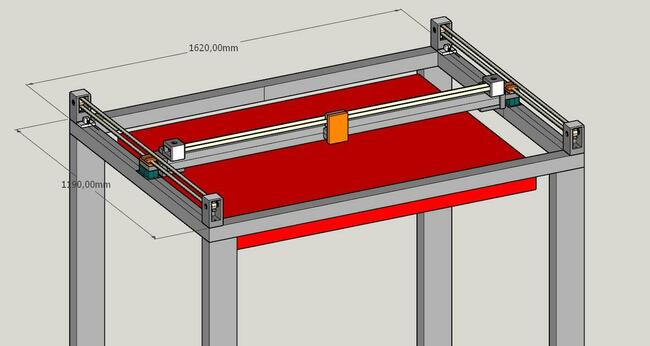

Ciao a Tutti, Va bene, grazie. Ho iniziato a disegnare un modello per gli assi X e Y. E' un modello semplicissimo cartesiano. Se riesco a disegnare un modello CoreXY penso che si può comunque montarlo sopra ai profilati. Le corse sono di X ed Y 1200x800 , ho preferito utilizzare X per l'asse più pungo in quanto se lo metto su Y poi ci si ritrova il Bed per il lungo e non si riesce ad accedere facilmente al pezzo. Per Zeta starei sui 600-800mm altrimenti diventa una macchina gigantesca. Per il Frame ho pensato a Profilati in alluminio da 60x60, dovrebbero andar bene sia gli scatolati vuoti spessore 3-4 mm che i profilati con cave a T. Per la traversa X utilizzerei sempre uno scatolato quadro in alluminio da 60x60; anche se è lunga 1600 mm mi pare che la freccia al centro con 5 kg sia di circa 1,5 decimi, aggiunta la guida in acciaio dovrebbe essere vicina allo zero, poi verifico meglio eventualmente si aggiunge un rinforzo verticale. Per il momento per X e Y ho previsto: -Pulegge diametro 30mm per cinghie da 15mm di larghezza. Non so ancora se sia meglio utilizzare le cinghie HTD 5mm oppure le AT5 , probabilmente le GT2 sarebbero più precise ma non riesco a trovarle per cinghie da 15mm di larghezza. Anzi forse forse andrebbero utilizzate cinghie larghe 25mm su questa lunghezza, Voi cosa ne dite? Per l'Asse Zeta sono in alto mare perché non so come funziona il livellamento automatico. Se qualcuno ha qualche meccanismo da indicarmi, sia a livello meccanico che a livello elettronico, così me ne faccio un'idea. Metto foto Grazie Ciao Graziano -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Fonzy, stavo pensando: ma prendere una stampante tipo Creality 10S5 oppure una Mingda Max, allargare l'asse X (profilato più lungo e cinghia più lunga) e raddoppiare il piatto di stampa? Che modifiche richiederebbe allargare il piatto di stampa (a parte comprare il piatto)? -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

😀 Grazie, lo guardo Dunque l' hotend Bondtech costa 200 Euro ma poi che estrusore ci vuole per stargli dietro? -Io avevo pensato di fare delle scatole grezze con un'unica passata, diciamo layer 0,8-1mm e larghezza di 2-4mm. Che Hotend ed estruder ci vorrebbero? 😉 Sapessi io quanto ci ho messo a farlo, ogni volta che toccavo la tastiera si apriva il link -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Ciao a Tutti, ci sono dei parametri di riferimento per capire quanto filo può tirare l'Estrusore, quanto filo può fondere l'Hot-end in modo tale da capire, in base ai parametri che si presumono di voler utilizzare quale componenti scegliere? Sarebbe utile anche avere un calcolatore che possa calcolare il nozzle da utilizzare per ottenere un determinato profilo di stampa. Ad esempio Altezza Layer 1mm e larghezza layer 4mm. Io ho trovato questo online https:---------//www.bondtech.se/online-print-job-calculator/ Grazie Ciao Graziano -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Grazie, questo non l'avevo letto. Dunque 6 driver direttamente nella scheda significherebbe che si possono utilizzare 1 Driver per l' Asse X (1 o 2 motori in parallelo a seconda dell'assorbimento) 1 Driver per l' Asse Y (1 o 2 motori in parallelo a seconda dell'assorbimento) 1 Driver per l' Estrusore (penso basti 1 motore anche nel caso di un estrusore di grosse dimensioni) 3 Driver per l' Asse Z se si vogliono utilizzare 3 motori indipendenti A te sembra che questa configurazione sia possibile utilizzando una sola scheda Duet 3 Main Board 6HC senza espansioni? Oppure pensi che sia meglio un altro tipo di configurazione? -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Ciao Fonzy, intendevo dire che da quel che ho letto le schede di espansione rendono poi più difficile il controllo globale di una eventuale perdita passi. In ogni caso vado a guardare bene come si possono collegare i motori sulla Duet che hai indicato, magari è possibile collegare tutti i motori ad un'unica scheda. Trinamic su Nema 23. Perfetto, se è possibile utilizzare i Trinamic per silenziare i Nema 23 direi che lo stepper rimane la scelta più semplice. Grazie mille Ciao Graziano -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Ciao Fonzy, grazie per avere dedicato tempo alle risposte e per aver contribuito in modo costruttivo ad inquadrare le problematiche per la creazione di una stampante big. Perfetto,grazie. La versione della Duet che hai visto consente il collegamento di tutti questi motori sulla motherboard oppure sulle schede aggiuntive? Utilizzando le schede aggiuntive da quello che avevo letto è più difficile controllare la perdita passi a livello elettronico. Non sono mai riuscito a trovare nema 17 potenti, hai qualche link? Perfetto, grazie. Chiarissimo, in caso di Multibed indipendenti non è più possibile utilizzare Marlin. closed loop. nella stampa 3d non puoi rimediare alla perdita di passi quindi non serve questo sistema. Eh, qui penso che dipende dalla situazione che si viene a creare durante la lavorazione. Secondo quello che riesco a valutare io il closed loop da un lato può evitare che la macchina combini dei disastri dopo aver perso posizione (non con certezza, dipende dalla posizione e comunque bisognerebbe aggiungere altre sicurezze), da un altro se il danno della perdita passi è rimediabile il closed loop consente di proseguire la lavorazione da una posizione già preventivata . Una perdita di passi sull'angolo di un quadrato (stampa o fresatura che sia) incide sulla posizione dell'estrusore o del mandrino fresante sulle posizioni successive. Con il closed loop il difetto arrecato dalla perdita di passi si può limitare solo all'angolo mentre, senza il closed loop, la perdita passi incide su tutta la lavorazione successiva. Se parliamo di stampe perfette al 100% , si il closed loop non risolve il problema in quanto agisce a posteriori, in quel caso per avere un controllo di posizione perfetto a priori bisogna utilizzare le righe ottiche (che non so se vengano utilizzate sulla stampa 3D FDM) ma che comunque non rientrano nel mio budget 😀 Io parlavo di servo più che altro per unire i vantaggi di silensiosità e velocità perché i servo sono molto veloci e sono molto più silenziosi degli stepper che, se non vengono silenziati con i Trinamic (che non so se possono essere utilizzati sugli eventuali nema 23) fanno molto rumore. Chiaramente salgono i costi e penso anche la difficoltà di taratura. Grazie Ciao Graziano -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Ciao Fonzy grazie. Quindi , se ho ben capito, per quanto riguarda una linea generale a prescindere dalle dimensioni della macchina , i concetti sono gli stessi però se per una macchina 200x200mm è possibile guardare la configurazione hardware di una qualunque stampante , in una stampante big, presumo che bisogna ridimensionare tutto. Ora si aprono una serie di problematiche legate all'elettronica (e quindi non so più se Marlin vede tutti i componenti in automatico). Per esempio: i motori non potranno più essere nema 17 a meno di non usarne 2 per asse e metterli in parallelo o in slave e quindi ci vorranno i nema 23. I nema 23 non credo che si possano silenziare e quindi col rumore che fanno, onde evitare un frastuono impossibile, presumo bisogna montare i servo. -Quindi bisogna capire quale elettronica accetta nema 23 e servo (penso ibridi tipo JMC o clearpath altrimenti ci vogliono 500 euro ad azionamento). -Poi c'è la parte relativa al bed: che sappia tu è possibile, come dire, rendere il piano indipendente dalla scheda e utilizzare la scheda solo per attivare un segnale relativo alla temperatura? -Se vedi altri argomenti che possano impattare dimmi pure. Grazie Ciao Graziano -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Grazie Fonzy, quindi ipoteticamente il Firmware Marlin,una volta inserito il termine "Corexy" , è uguale per qualunque macchina CoreXY? Se costruisco una piccola CoreXY da zero mi ritrovo ad affrontare tutte le impostazioni (motori,sensori,livellamento del bed ecc) che avrà una macchina grande? Se è così conviene che ne faccio una piccola e poi la ingrandisco, o no? -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Tra HBOT - COREXY e Cartesiana Classica tipo la Zortrax della foto quali possono essere vantaggi e svantaggi? In ogni caso la domanda è : una volta che ci si è costruiti la meccanica e si è comprata l'elettronica Chi inserisce il firmware per far funzionare quella stampante o se non altro una stampante con la stessa cinematica e quindi HBOT, CoreXY o Cartesiana? Io la meccanica un po' più piccola posso anche provarla a farla, magari poi si cambiano solo le cinghie, però se poi la macchina non è programmabile non riesco nemmeno a provarla -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Mmmm, io stavo pensando a un piatto rigido in alluminio. Ipotizza di voler fare un pezzo lungo 2 metri, monti un piatto da 2 metri e lo fai scorrere.Non so se sia possibile. Allego un link di una meccanica CoreXY (io non so ancora come funziona) che mi sembra interessante perché è molto ordinata e apparentemente semplice da scalare (ammesso che le cinghie possano essere utilizzate anche oltre un metro) https:_____//www.youtube.com/watch?v=aH0gEcPmb8E -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Molto bravo 😉, complimenti, un lavoro proiettato verso il futuro 👍 Queste stampanti allora per te son giocattoli🙂 Grazie per il link. Mi sono intrippato a guardare la CR-30, c'è qualche potenzialità nascosta che mi incuriosisce. Penso che non la sviluppino per via dei costi ma potenzialmente si potrebbe creare una stampante che stampa una parte del pezzo, lo manda avanti e stampa l'altra parte. La struttura sarebbe di una macchina corta mentre il bed molto lungo. Presumo però che stampi una parte alla volta quindi, un pezzo lungo, potrebbe non avere la stessa resistenza di un pezzo stampato su tutta la lunghezza; c'è però da considerare che in questo caso la giunta presumo che sia a 45° e quindi potrebbe essere comunque valida. Voi cosa ne dite della fattibilità e della robustezza di un manufatto lungo? -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Hai un service di stampa o hai utilizzato una stampante hobbistica?Che stampante hai per il metallo? Rispondi solo se non sono informazioni riservate( non mi offendo) Probabilmente io non sono adatto a disegnare la cinematica di una stampante 3D, mi sembrano parti molto leggere, le cnc sono molto pesanti. Molto belli gli assi della tua foto. Ma a parte l'utilizzo di guide manicotti alberi o altro, vendono la cinematica CoreXY già pronta per macchine lunghe? -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Ciao non saprei con esattezza ma non avendo un lavoro fisso mi sto informando su tutto quello che si potrebbe fare. Penso che sei hai un macchinario di qualunque tipo devi provare a fare qualche pezzo grezzo e vedere se c'è richiesta.Penso che gli sbocchi sono infiniti, chesso' ricambi moto,auto,qualunque cosa, bisogna vedere se non vai su un terreno che non offre guadagni.Oggi come oggi con la Cina che spinge in tutti i settori e la crisi che aumenta è difficile orientarsi a lungo termine. Bisogna anche capire se una sola persona può gestire una macchina del genere, magari entro le 12-16 ore non riesci a fare nessun pezzo quindi devi studiare come lasciarla accesa. ma che macchina è? Adesso che mi parli di temperatura capisco perché è tutta in metallo, se stampi nylon al chiuso si squaglia tutta la componentistica 😀 -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

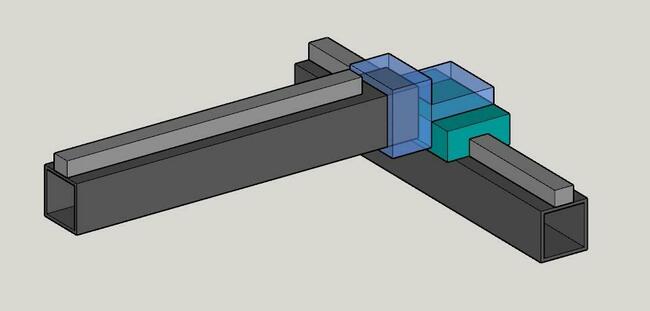

Secondo me: Se utilizzi un tubo quadro lo devi prendere agli estremi altrimenti lavora solo su un lato. Se usi il profilato di alluminio che ha tutti e quattro i lati collegati internamente dall'estrusione allora puoi utilizzare anche una semplice L che dalla testa del profilato va sul carrello. Puoi utilizzare una L anche col tubo di carbonio ma comunque devi creare un quadro di inserimento per far lavorare i lati. Es. In Azzurro trasparente il quadro di alluminio o se vuoi anche in carbonio o in ABS (vedi immagine sotto). Qualunque materiale può pesare di più o di meno dipende dallo spessore e dipende dalla lavorazione. La resistenza a flessione lavora con il cubo dello spessore. Se vuoi solo una traversa e vuoi farla in fibra di carbonio allora compra un piatto di fibra di carbonio oppure fallo tu con una semplice laminazione, sotto gli metti 2 alette tipo trave UPN così vince la freccia al centro. Tieni conto che una traversa in alluminio, 40mm sp.15 lunga 500mm (800 grammi senza forature) ha circa 4 centesimi di freccia al centro con un peso di 5 kg. posto al centro. Se poi consideri che un pò collabora anche la guida che bulloni sopra, non credo che fletta. Comunque a parità di peso è difficile superare il profilato di alluminio nei vari momenti di forza. Se prendi un profilato con cave a T quadrato, lo poggi su una superficie precisa e con lo spessimetro guardi se devi spessorarlo. Puoi spessorarlo con la carta di spagna che è lamiera di ottone o di acciaio inossidabile di tutti gli spessori (costa abbastanza) oppure con la carta stagnola che ha spessori centesimali (è un po' più lungo come lavoro). https:___//www.amazon.it/WEKOW-Spessore-Larghezza-Lunghezza-0-1mm%C3%97100mm%C3%971m/dp/B08SMC3SKR/ref=sr_1_5?keywords=lamiera+di+ottone+0%2C1&qid=1678156148&sr=8-5 In effetti dalla foto che hai postato tu, per una macchina da 50K le guide sembrano economiche. Gli alberi sono facili da montare e i cuscinetti lineari di tipo cilindrico hanno poco attrito (ma non sopportano grandi sforzi). Però se vedo bene la foto, mi pare che sull'asse lungo (diciamo Y) hanno utilizzato si un solo albero ma hanno messo 2 carrelli per lato molto distanziati tra loro. In questo modo la X non grava mai per intero sul centro di Y perché, quando c'è un carrello al centro di Y, l'altro carrello o è a 200 mm più avanti o a 200 mm più indietro (ipotizzando una distanza tra i carrelli di 200mm). La X ha due alberi Non perpendicolari quindi dal momento che quello anteriore è più in alto e più avanzato serve per distribuire l'equilibrio e il peso. Dal punto di vista delle flessioni e dei vincoli mi sembra una struttura abbastanza robusta. In ogni caso l'housing dei cuscinetti e le piastre della X mi sembra che facciano alzare troppo i pesi, secondo me per una stampante 3D è eccessivo ma non conoscendo le dimensioni totali magari va bene lo stesso, bisogna vedere l'assieme. In ogni caso io però mi concentrerei si sul peso e le flessioni ma cercherei materiali che abbiano un minimo di precisione lineare. La stampante non fa grandi sforzi come una fresatrice però deve avere gli assi paralleli al piano quindi già con 2 decimi di flessione o di imprecisione lineare il primo layer diventa difficile. Poi fatto quello sugli altri layer non dovrebbero esserci problemi. -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Ciao, sono tubi lunghi 500mm, sono 180 euro al kg, non è proprio pochissimo, in Cina penso che si possa fare. Il costo dipende anche dal tessuto utilizzato e dal tipo di resina, i prezzi cambiano molto. Se usi un tubo del genere devi coinvolgerlo sui 4 lati, se usi un unico lato lavora solo a flessione. Per non sbagliare meglio un piatto di alluminio pieno che sommato allo spessore della guida lavora su tutti i lati. Bed non ne ho mai disegnati. La struttura non dipende dal tipo di pannello riscaldante che devi utilizzare? -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Mi fido, l'esempio del barista è molto simpatico, hai reso bene l'idea 🙂 Non ho un'officina, ho un amico che mi ha prestato il piano di riscontro. Non non posso ne fresare ne rettificare pezzi del genere.Comunque l'alluminio rettificato in spessore si trova facilmente, basta farlo intestare e forare (comunque son soldi). Per il resto concordo su tutto, la mia preoccupazione non è il fuori squadra su XY ma su zeta per via della stratificazione dei layer. Comunque utilizzando un nozzle da 1 mm significherebbe spostarsi layer per layer di pochi centesimi, probabilmente esteticamente non cambia niente sulle misure non saprei. Va bene la disegno per farla col piano che sale e scende e cerco di capire il costo della struttura. Grazie Ciao Graziano -

Realizzazione Stampante Big

grazianomi ha risposto a grazianomi nella discussione Nuove idee e progetti

Grazie E' possibile collegare un driver esterno per comandare un servo ibrido o uno stepper nema 23? Esempio questo: https:___//www.rocketronics.de/shop/en/Servomotor-IHSV57-30-10-36.html?gclid=EAIaIQobChMI34SGnb7H_QIVCfZ3Ch1PJQTDEAQYAiABEgK4-PD_BwE Va bene, però una meccanica storta fa salire la zeta con un parallelogramma e non un quadrato Ma dici in questo specifico caso o in genere? Ciao Ziki00, grazie per l'intervento. I profilati in genere (qualunque marca) sono torti per via dell'estrusione . Questo significa che hanno una forma elicoidale. Se con le spessimetro passi sotto al profilo quando è poggiato sul piano di riscontro, magari nei vari punti trovi solo 5-10 centesimi di vuoto (accettabilissimo in quanto la guida "sorpassa" l'avvallamento. Se però provi a premere uno spigolo all'estremità vedrai che il profilato dondola (almeno su una faccia). Con questo non sto dicendo che i profilati non vadano bene in assoluto ma, se consideri che la squadratura non è perfetta e che hanno delle torsioni naturali, una volta vincolato uno all'altro poi l'assieme rimane fuori squadra di parecchio. Comunque nel caso della zeta, probabilmente mettendo una sfera sotto ogni supporto si può compensare la torsione del profilato. Ciò che però intendevo sottolineare è che i profilati bullonati tra di loro offrono una resistenza e una solidità complessiva non ottenibile con nessun altro materiale (a parità di peso) però non sono registrabili. Un conto è crearsi una squadra su un piano di riscontro e poi montarla, altra cosa invece è "squadrare" il cubo creato con i profilati già bullonati tra di loro. In ogni caso guardando la velocità delle stampanti large (al massimo 200mm/s con ugello 0,4, quindi un ugello non da stampante large) non sono convinto che il bed faccia muovere la macchina in Y in quanto la base di Y sarebbe il doppio del piatto e la X si muoverebbe tra i due pilastri. Più che altro arrivati ad una certa altezza penso che l'andare avanti e indietro possa far staccare il pezzo. Facendo le proporzioni le stampanti da 400x400x400 tipo la Mingda o la Kobra Max sono strutturate così. Forse anche con una Y da 600, se i binari poggiano su tutta la base (quindi una base da 1400 in Y) forse sotto una certa accelerazione la macchina non oscilla molto (però questa è solo una mia supposizione che dipende molto dalle velocità ed accelerazioni).Magari Cubo è capace di calcolarlo sulla carta. Cubo? 🙂 Grazie a Tutti delle considerazioni Ciao Graziano