iLMario

Membri-

Numero contenuti

3.929 -

Iscritto

-

Ultima visita

-

Giorni Vinti

91

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di iLMario

-

Allargare perimetro esterno

iLMario ha risposto a iLMario nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

https://github.com/keebio/iris-case/blob/master/Iris Hi-Pro Top - Full Cover%2C shell.stl -

Prima stampa a resina

iLMario ha risposto a Tomto nella discussione Le tue stampe - Album fotografico dei migliori modelli 3D

Anche. Non ricordo. Io sono quello delle sfide insensate ed inutili 🙂 -

Allargare perimetro esterno

iLMario ha risposto a iLMario nella discussione Problemi di modellazione 3D, gestione mesh, esportazione in stl

ah non saprei da dove cominciare dato che il file in realtà non ha gli scassi interni per i tasti ma un ulteriore contorno (che deve restare tale) C'è modo di creare un DXF/AI partendo da una sagoma estrusa in formato STL ? -

Prima stampa a resina

iLMario ha risposto a Tomto nella discussione Le tue stampe - Album fotografico dei migliori modelli 3D

@Tomto visto che il buon @FoNzY si è dimenticato della sfida tra FDM e Resina, ci provo con te. Scegli un oggettino (stampabile in FDM, non imbrogliare), vediamo la differenza di qualità tra lo stesso identico oggetto stampato con la photon e la mia geeetech a20m -

ho letto solo ora. che falsità , ti cresce il naso come pinocchio.

-

Allargare perimetro esterno

iLMario ha pubblicato una discussione in Problemi di modellazione 3D, gestione mesh, esportazione in stl

C'è un modo, con freecad o fusion, di prendere un STL (o volendo anche un DXF da estrudere) ed allargare il perimetro esterno mantenendo inalterato forma e perimetro interno? Ad esempio questo plate: internamente deve restare identico, vorrei poterlo fare più largo esternamente (mantenendo la sagoma) -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

pensi male, pensi male.... -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

Ma questo lo sanno tutti tranne lui..... Era proprio per dire il livello di demenza di certa gente -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

Non penso di chiuderla in alto. Troppo complicato e non prevedo di stampare materiali "strani" che richiedono una vera e propria camera calda. -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

Potrei farlo, devo valutare vari fattori. In primis il costo delle pareti. La voglio fare bianco opalino stile ultimaker, con plexiglass, ma si deforma a 60-70 gradi. Il policarbonato è ok, ma costa molto di più. Il forex costa zero, ma si deforma prima del plexiglass. Quindi devo valutare, ma ho già tutto per chiudere, compreso la prolunga superiore del telaio con dei 2020 (altrimenti non c'è modo di chiudere il tetto) -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

No ha le cinghie, nessuna cremagliera o altro In realtà il box ufficiale è stile ultimaker ovvero aperto in alto, non è una camera calda. Se lo lasci aperto in alto , non dovrebbero esserci problemi. Ristampare i pezzi? Ma te sei matto, devo smontare tutta la stampante fino all'ultima vite per cambiarli...... Userò questa stampante per stampare gli upgrade alla geeetech 🙂 -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

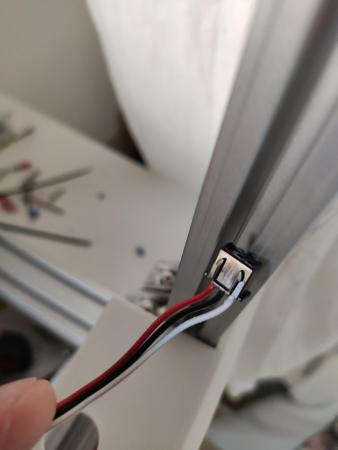

È esattamente questo. Nel gruppo facebook uno si vantava di essere riuscito a stampare con accelerazione 30000 (trentamila, non ho scritto male) un cubo 20*20 Le corexy stampano in media (poco) più velocemente di una cartesiana classica, ma se gli metti sopra un direct devi tassativamente scendere di velocità ed accelerazioni, perdendo quindi il vantaggio Un direct è comodo per filamenti flessibili, che con un bowden potrebbero dare qualche grattacapo, tolto questo, non vi è alcun sostanziale vantaggio a discapito di velocità di stampa sempre inferiori (un bowden stampa sempre più veloce di un direct e genera meno artefatti) La retraction solitamente è a vantaggio del direct, ma se ben calibrata, il bowden non ha problemi, salvo filamenti di qualità infima. Il Ghost su telaio di questo tipo lo avrai sempre, se non limiti pesi e accelerazioni. È dato dalle cinghie, che come scritto sono pur sempre di gomma e come tale si comportano, più pezzi di plastica stampati che flettono, poco, ma flettono. Comunque quello che porta via veramente tantissimo tempo è crimpare i jst con cavetti da 0.20. sono necessarie una quantità spropositata di bestemmie infatti sto cercando dei jst da 3 e 4 pin precablati in modo da giuntare i cavi anziché crimpare Altra idiozia del progetto: usare i jst "piatti", non ricordo il nome, anziché il classico plug jst delle ventole. Inspiegabile motivo, dato che la duet (su cui si basa il progetto originale) non ne fa uso. Il fatto che il jst piatto calzi perfettamente nel socket classico, non significa che sia corretto. Si sfila, balla, non è il suo. Il suo ha i dentini Quello allegato è quello giusto, non previsto da progetto Ah, comunque la stampante funziona eh, gli assi si muovono. Devo capire perché se metto 1600 step/mm su Z i motori fanno un rumoraccio incredibile . Forse sono basso di vref, non l'ho ancora regolata -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

Anche io fidati 🙂 -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

Sono un programmatore Non ho fatto nessun calcolo, non ci vuole ne un genio n'è una calcolatrice a capire che in direct un doppio estrusore non ce lo metti (o meglio, non è molto furbo) e che anche un singolo estrusore, tra fanduct stampato, motore, BMG etc etc arriva tranquillo tranquillo a mezzo chilo, di conseguenza basta aver fatto probabilmente fisica alle medie o alle superiori per capire che mezzo chilo ha più massa di 200 grammi Io non mi intendo di meccanica ma questi sono ragionamenti da terza media, neanche da superiori Tutte le parti strutturali di questa stampante sono di plastica stampata, più stai leggero meglio è visto che tutto il blocco X e Y è attaccato a due pezzetti di plastica. Fosse alluminio, ok, ma è plastica........ Anzi PLA, nemmeno un ABS pressofuso tipo lego Giusto per capire, secondo te avrei dovuto montare il diretto perché si fa prima? Questa stampante nasce in bowden e non sto perdendo tempo per aver usato un bowden al posto del diretto, perdo tempo perché ho un lavoro .. ci posso lavorare solo il sabato mattina due ore se qualcuno porta via i bimbi E no, non si fa prima a montare per poi correggere, sto progetto in certe parti è fatto con il culo, non c'è NIENTE di ispezionabile, ad esempio per cambiare la puleggia del motore x o y devi smontare tutta la stampante, tutta, perché devi togliere le cinghie e per farlo devi aprire tutto. Ti resta solo il telaio Tutti i fori hanno tolleranza zero (vite da 3, fori da 3) il progetto prevede di avvitare la vite nella plastica (genialata) e bloccare con un dado. Ho dovuto ripassare tutti i fori con punta da 3.2 a suon di spanare viti avvitando in 5cm di plastica Meglio sistemare prima, fidati -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

Sto seguendo attivamente sia il gruppo facebook che un gruppo telegram di italiani che hanno già costruito o stanno costruendo la BLV. E' vero che un telaio di questo tipo [1] può sopportare tranquillamente un direct, ma ciò implica un catafalco non indifferente su X (sopratutto se vuoi mettere due colori). Un direct ti obbliga praticamente a stare in monocolore, non potendo montare due motori in direct ed anche un solo motore ti aggiunge, tra tutto, mezzo chilo di peso sull'asse. Puoi avere tutte le guide lineari del mondo, ma la massa è sempre la massa e l'inerzia è sempre l'inerzia. Cambiare direzione istantaneamente a mezzo chilo abbondante di roba è diverso dal farlo a 150 grammi. Le cinghie sono rinforzate, ma sono pur sempre di gomma con effetto elastico, anche se ridotto rispetto alle cinesi e bisogna ricordare che l'intero asse X è attaccato mediante pezzi stampati a Y, che a sua volta è attaccato, con pezzi stampati, alle guide Ed infatti chi ha direct e posta foto, lo fa con ghosting visibile o artefatti vari. Il tutto per cosa ? Ridurre la retraction a mezzo millimetro ? [1] che fa cagare, non è fatto bene, te ne accorgi solo montandolo, non è una HEVO o una Voron con dei cubi perfetti e rinforzati, la mod, che è diventata ufficiale, per chiudere il telaio frontalmente è di un ragazzo italiano e senza tale mod i due lati flettono con la semplice pressione di un dito. Per non parlare del fatto che l'intero telaio è assemblato mediante i famosi angolari 2020 su slot. -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

no, vetro. Infatti la "rettifica" che poi rettifica non è, non serve a niente ma lo vendevano così..... allo stesso prezzo di una lastra non fresata: https://metallibricolage.it/alluminio/1490-2097-allu-peraluman-lastra.html#/54-spessore-10_mm C'è il vantaggio che posso mettere li sopra un foglio PEI o altro sapendo che la vasta è piana ma ripeto, quello che conta è lo spessore ed il fatto che sia colato, si imbarca molto meno che un lamierino da 0.8mm (il mio della A20, ad esempio, si vede visivamente che si imbarca quando scaldato, avendo il vetro fissato con solo 2 molle centrali, gli angoli dell'alluminio si separano dal vetro man mano che scalda) -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

Facciamo 80% ? Comunque nel mio caso è vero. Se sei basso, ad esempio, avrai problemi di estrusione che spesso ti fanno smontare l'intero blocco estrusore quando in realtà il filo non riusciva ad uscire perché schiacciato Come detto, non c'è un bed "da progetto", ci sono delle proposte, ma non un bed ufficiale e non è il bed che mi porta via tempo ma tutto il resto. Se va bene lo monterò settimana prossima -

Progettare una stanza e stamparla

iLMario ha risposto a Heda nella discussione Software di slicing, firmware e GCode

Confermo -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

Il bed non esiste da progetto. Il progetto è compatibile con quello della cr10 o della anet (300*300 mi pare), entrambe cineaste pazzesche fatte con foglio di alluminio da pochi millimetri Visto che un buon 90% dei problemi di stampa deriva da un bed non a livello e visto che su una corexy il peso del bed è trascurabile (io ho barre da 2mm di avanzamento, non da 8, quindi non scende da solo a motori spenti) e che il lastrone da 10mm costa 30 euro, l'ho preso In quasi tutti i progetti di corexy autocostruite trovi dei piani da 6mm o 8mm Però, detto francamente, il vantaggio è la lastra colata e non spianata come quello che trovi in commercio, molto più stabile se scaldata. -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

Quante complicazioni... Mi sono stampato una dima con foro da 4.1 in modo da metterci dentro la punta da 4 e forare dritto -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

Si. chissà perchè l'hanno chiamato side. -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

Grazie, non ne ero a conoscenza. C'è il vetro, ma non il bed, li dentro. dovrebbe essere 240mm tra i fori esterni, 120 a destra, 120 a sinistra, dal centro. -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

Solo che non so come fare i fori. Dovrei mantenere la compatibilità con un bed della CR10, ma il mio è più grande. c'è uno schema da qualche parte ? -

BLV mgn Cube

iLMario ha risposto a iLMario nella discussione La mia stampante 3D e il mio laboratorio

Alluminio 5083 peraluman, colato e fresato -

Prendere un profilo dal un file gcode??

iLMario ha risposto a Borivega nella discussione Software di slicing, firmware e GCode

Il profilo è perso ma s3d dovrebbe essere in grado di caricare le impostazioni usate per generare il gcode e creare un nuovo profilo da lì Prusaslicer lo fa, ripristina praticamente tutto