iLMario

Membri-

Numero contenuti

3.929 -

Iscritto

-

Ultima visita

-

Giorni Vinti

91

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di iLMario

-

BigTreeTech SKR 1.1 e TMC2208

iLMario ha risposto a invernomuto nella discussione Hardware e componenti

Io con il clone titan incluso con la stampante, ho avuto mooooooolti più problemi di quelli che sto avendo adesso con il clone BMG, primo tra tutti: il filo smaciullato perchè stringevo troppo la molla di regolazione, ma se la stringevo meno, poi slittava. Se non altro con il BMG il filo smaciullato è solo un lontano ricordo. -

Esatto, anche il mio. Infatti guardando le foto del trianglelab e quelle degli altri cloni, il Redrex è pressochè identico al trianglelab (le ruote hanno la scanalatura piccolissima), il fysetc è diverso, ha le ruote con una scanalatura enorme (non vuol dire niente, ma sul sito di trianglelab, loro fanno proprio la comparazione tra le due tipologie di ingranaggi) C'è da dire, però, che il fysetc ha circa 4012-415 step/mm quindi più simile all'originale, avendo la ruota con un diametro inferiore.

-

In teoria sì. In pratica no perché il mio estrusore non ha gioco (nessuno dei tre) ed allo stesso tempo, rispetto al titan, non c'è niente da allineare con il motore, sono proprio diversi come meccanica Una cosa però l'ho notata, nel redrex la ruota della leva si incastra, devo spingerla dentro finché non fa clack (idem per toglierla). Nei fysetc invece no, basta avvicinarla.

-

Il rumore risucchio a me piace, mi fa capire che sta funzionando correttamente. Quello che mi da fastidio è il rumore metallico. Ma infatti non mi preoccupo. Non è quello il mio problema. Semplicemente, visto che sto smontando il mondo ogni volta, cerco di capire come funziona. Adesso che l'ho capito, calibro tutto dal punto di vista meccanico, perchè, come dici giustamente te, è molto più importante le deformazione del filo. Oltretutto usiamo fili cinesi, dove spesso invece di essere 1.75 sono 1.78-1.79 e questo ti scazza tutte le calibrazioni che fai. Calibro dal punto di vista prettamente meccanico, risparmio un sacco di tempo e di filamento sprecato e vivo felice. Il succo della discussione è capire a cosa serve questa inutile leva e sopratutto come risolvere il problema del click

-

Ho misurato la ruota del Redrex. 7.55. Applicando la formula, ottengo 404.685925782 Facendo la calibrazione a mano, ho ottenuto: 😄 Io sapevo che i decimali, negli step/mm non si mettono in quanto superflui e generano solo errati movimenti. La logica conferma: il motore passo-passo può fare solo 1 passo alla volta, non mezzo. Quindi sono per mettere 405 invece di 404 (arrotondo matematicamente)

-

Ma è di plastica anche nel BMG originale, secondo te ? Perchè spesso sembra plastica ma magari è alluminio verniciato o simili...... Un estrusore da 80-100 euro che funziona grazie ad una rondella di plastica ? Mah. Dopotutto quel mega ingranaggio bianco è quello che fa funzionare tutto, è lui che viene fatto girare dalla ruota godronata del motore, di conseguenza, tutto l'estrusore lavora con un pezzo di plastica. Da questo punto di vista, un banale MK all-metal è sicuramente più affidabile (e preciso, come meccanica), poi ha ben altri problemi dati dalla molla che schiaccia il filo, ma meccanicamente è più preciso.

-

Eh, il problema però è come fare estrudere 100 quando lo slicer chiede 100... Se gli step sono giusti ma l'estrusore estrude meno ?

-

Uhm, allora far stampare i pezzi ad altri ed attendere la spedizione a casa? Non c'è bisogno di cinghie

-

Alien queen

iLMario ha risposto a Lorenz_Keel nella discussione Le tue stampe - Album fotografico dei migliori modelli 3D

Ah ecco perché aveva un finitura particolare.. -

Una soluzione con cavo di acciaio (tipo la fune delle funivie, per intenderci) ? Non si allunga (con gli sforzi classici di una stampante 3d) come una cinghia e non avendo "pitch" forse si è anche più precisi.

-

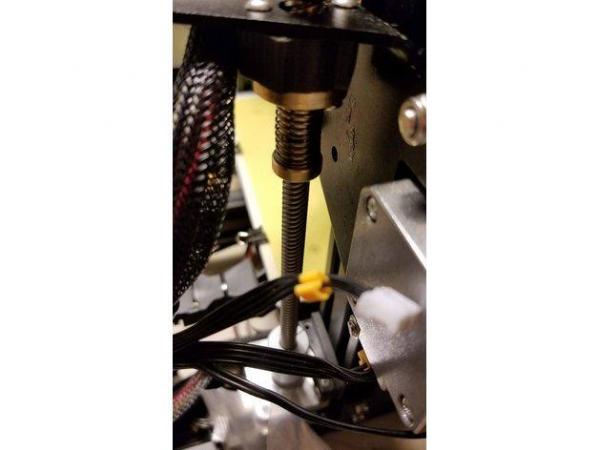

Magari funziona uguale, ma a rigor di logica, non mi sembra corretto. Quel tipo di chiocciola li serve a compensare la "caduta" dell'asse. Essendo bloccata con una molla, la molla lavora in compressione, non in estensione. Se la monti sottosopra la logica mi direbbe che quando l'asse "cade", la parte inferiore della chiocciola scende e considerato che la molla non è fissata in nessun modo (non è avvitata od altro), la molla si estende senza apportare alcun beneficio. In compressione invece è diverso: la chiocciola da sopra cade verso il basso e fa comprimere la molla (che in questo caso invece è fissata, perchè bloccata dall'altra parte in ottone e quindi vincolata tra le due sedi). La forza della molla, in compressione, blocca la caduta dell'asse.

-

Alien queen

iLMario ha risposto a Lorenz_Keel nella discussione Le tue stampe - Album fotografico dei migliori modelli 3D

Che materiale è quello nero ? L'hai lavorato in post-produzione ? -

Non ci metterei la mano sul fuoco. Sto bestemmiando in 3 lingue alla volta con un 3B+, molto più potente di un Pi Zero ed a differenza della stampa 3d in generale, in cui sono un assoluto novellino, quest'altro è il mio lavoro, so quello che faccio 😄 Ci sono problemi a stampare via USB e sono quasi sicuro che il problema sia octoprint, non l'USB (come in molti fanno credere)

- 560 risposte

-

- tft mks 3.5 v1.0

- tmc 2130

-

(and 1 più)

Taggato come:

-

Nel fysetc, che non sto usando, è 7.45, quindi gli step sono un decisamente più realistico 410 Allentare la leva per me equivale a smontare tutto, ho palesi problemi ad addomesticare sto pezzo di plastica, se vado a muovere qualunque cosa, mi si incasina. Comunque, se stando alla formula devo mettere 410 ma stando alla calibrazione devo settare (come ho fatto) 404, da cosa può essere dovuto ? Sarei per tenere il valore della formula, trattandosi di ingranaggi e quindi meccanica, è certamente più affidabile un calcolo matematico che una estrusione reale. L'estrusione è anche soggetta al diametro filo, alla tensione della molla etc etc Questo infatti spiega perchè se cambio la tensione della molla mi cambiano gli step, secondo me gli step fanno parte dell'estrusore, essendo appunto calcolati in base alla sua meccanica. Se questo estrusore deve essere impostato a 410, secondo me, bisogna impostare 410, in barba alle estrusioni di calibrazione e quant'altro. Esattamente come calibrare la stampante con l'inutile cubo, in realtà stai calibrando di tutto e di più, non solo gli step/mm degli assi (ed è assolutamente sbagliato, te devi impostare il movimento del motore, non verificare che il cubo venga stampato a 20mm, dato che sarebbe soggetto a spessore reale del materiale, velocità estrusione, jerk, posizione seam, thin wall, errori di estrusione, temperature etc etc ec)

-

Stai quindi dicendo che devo di nuovo smontare l'estrusore per la millesima volta e perdere giorni e giorni per rimontarlo giusto?

-

La chiocciola, almeno in teoria, sta sotto al carrello, ed è avvitata a lui. Ancora più sotto della chiocciola, c'è l'antibacklash

-

La foto qui sopra è di una Ender3, il carrello è completamente diverso dal tuo, non farci caso. Guarda solo al chiocciola. ho modificato la foto che hai scattato te, in verde vedi quale parte va messa sotto. in pratica, ruotala di 180°

-

a caso da internet. Altrimenti ti mando una mia foto domani, ma non cambia niente: la parte "grossa" in alto, quella piccola in basso.

-

io non ho ancora avuto modo di guardarci. Apri una segnalazione come bug, allegando il file 3mf: https://github.com/prusa3d/PrusaSlicer/issues Comunque si, si spacca perchè il tuo è tondo.

-

Minas Tirith

iLMario ha risposto a iLMario nella discussione Le tue stampe - Album fotografico dei migliori modelli 3D

Non rovino una stampa da 48 ore per fare un esperimento con l'aerografo......................... -

Minas Tirith

iLMario ha risposto a iLMario nella discussione Le tue stampe - Album fotografico dei migliori modelli 3D

Meno di zero. Ho stampato di fretta e furia, nei miei piani c'era la stampa con un PLA effetto marmo, poi così quasi per scherzo ho lanciato la stampa con il PLA bianco, stava venendo bene e l'ho lasciata terminare.......... Ma la volevo fare marmo -

Ma come 7.4 ? Ma hai misurato la ruota montata sull'albero o quella in foto ? La mia è 9.45 circa. (tutti e 3 gli estrusori, oltretutto) Stiamo parlando di quella evidenziata qui sotto, misurata come da immagine sotto, giusto ?

-

Ma riciclare una T8 ?

-

Scatta un paio di foto agli ingranaggi, per vedere che versione hai te.

-

Per me non lo vedi passando dalla leva. Devi smontare tutto. Per quanto riguarda il click, loro hanno descritto esattamente ciò che sento io. Un rumore metallico. Non è il motore che perde passi e di conseguenza non sono i driver il problema. E' un problema prettamente meccanico dentro l'estrusore. L'ho sempre sospettato, ora ne ho avuto conferma. Il problema è che il Titan (che io ho) è sensibilmente diverso dal BMG, il titan, così come l'mk, si avvitano sul motore e parte degli ingranaggi sono vincolati al pezzo che viene avvitato, per questo dicono di "raddrizzarlo". Il BMG è un corpo unico a se stante, l'intero estrusore è racchiuso in se stesso e si "incastra" sulla ruota godronata del motore. Li non c'è niente da "raddrizzare"