-

Numero contenuti

1.466 -

Iscritto

-

Ultima visita

-

Giorni Vinti

19

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Carsco

-

Problema linee verticali test cubo

Carsco ha risposto a rrgraphic nella discussione Problemi generici o di qualità di stampa

A me sembra un problema meccanico, cinghia lenta o accelerazione troppo alta. -

Ender 3 pro piatto non funzionate

Carsco ha risposto a Orgi nella discussione Problemi generici o di qualità di stampa

Ed e' giusto. Che c'entra il sensore? Il sensore e' sul bed, funziona bene e avvisa la scheda logica che non c'e' variazione di temperatura dopo tot secondi dalla (presunta) accensione del piatto. Non essendoci variazione di temperatura la scheda va in allarme (e fa bene). Si e' danneggiato il mosfet di potenza o qualcos'altro sulla scheda. Se rimonti la vecchia scheda dovrebbe ripartire. -

Cura: strati adattivi

Carsco ha risposto a Carsco nella discussione Software di slicing, firmware e GCode

LOL! Verissimo. Non l'ho mai usato 🙂 Grazie. Si, questo era chiaro, ma volevo una conferma "visiva". Adesso ce l'ho. Grazie. -

Ender 3 pro piatto non funzionate

Carsco ha risposto a Orgi nella discussione Problemi generici o di qualità di stampa

3.2 cosa? E qual e' questa controprova? Se ritieni che la scheda sia andata, anche se e' solo il mosfet, e' molto semplice cambiarla per intero prendendo la nuova versione, piu' silenziosa. La trovi con facilita' su Amazon per meno di 40 euro. -

Mi sto accingendo a usare questa utile funzione, dovendo stampare un pezzo alto con parti semplici e parti complesse. Effettivamente la risoluzione diminuisce la' dove non serve e aumenta dove ci sono piu' dettagli ma non riesco a capire se c'e' un modo per vedere l'andamento dello spessore dei layer nell'anteprima, layer dopo layer. Esiste un metodo, che voi sappiate? In particolare mi piacerebbe sapere qual e' l'altezza massima del layer che verra' stampato, invece di "dedurlo" dal valore dell'opzione "variazione massima strati additivi" piu' quella dell'altezza layer impostata, sperando che esso non superi l'80% della dimensione del nozzle.

-

Consiglio stampante economica budget 150€

Carsco ha risposto a AndreTech nella discussione La mia prima stampante 3D

E' decisamente un'altra fascia di stampante ma l'asse Y su un solo binario la rende troppo delicata per quella dimensione (secondo me). Fra l'altro da neofita la sfrutterai poco una 300x300 (secondo me). Se devi risparmiare fallo, ma io andrei su Ender 3 Pro su Aliexpress. Spediscono anche dall'europa a costo zero ed e' un bel vantaggio. Col resto dei soldi vai di upgrade e sei a posto. -

Consiglio stampante economica budget 150€

Carsco ha risposto a AndreTech nella discussione La mia prima stampante 3D

@AndreTech credo che a montare queste stampanti serva solo il pollice opponibile e la terza elementare per seguire le figure sul manuale. 🙂 Si', la Ender e' pazialmente montata nella parte inferiore (l'asse Y). X e Z devi montarli tu. Tutto il gruppo estrusore e' gia' montato, tranne il tubo (o forse ricordo male e pure il tubo e' fissato, non ricordo bene). Chiedevi del piatto in vetro. Lascia perdere se e' un extra. Se invece ti dànno il tappetino magnetico (quello spesso, non il clone) e' una vera MANNA. Mai usato colle e lacche per far aderire roba, fino a 110° regge che e' un piacere. Poi dopo un anno si e' consumato (centinaia di stampe tutte nello stesso punto...) e allora mi sono fatto consigliare qui dai grandi ed e' venuta fuori la lastra di acciaio con foglio in PEI preapplicato per circa 20 euro. Non ho dovuto nemmeno incollare il foglio magnetico perche' quello che avevo di serie con la Ender andava benissimo. Personalmente, quindi, non ho mai usato colle, lacche o nastri adesivi. Questo fa la differenza fra il "piacere di stampare" e l'ennesima stampa buttata via perche' si stacca. Per il resto, se la monti bene, la differenza fra le stampanti e', oltre al prezzo, la facilita' con cui trovi informazioni o ricambi. A te la scelta. Ma se trovi la Ender 3 V2 a buon prezzo...prendila al volo. Con la nuova scheda logica hanno fatto bingo: non senti NULLA mentre stampa. -

Il primo strato non poggia sul supporto

Carsco ha risposto a Rodrigoson6 nella discussione Problemi generici o di qualità di stampa

Io ho avuto necessita' di stampare roba sottosopra e col supporto ad albero e' stato un gioco da ragazzi. Da quando lo uso mi si e' aperto un mondo. -

Problemi retrazione

Carsco ha risposto a theagostino91 nella discussione Problemi generici o di qualità di stampa

Mi chiedo come mai il 3/50 dia migliori risultati degli altri... -

cercasi "cavia" per prova stampa

Carsco ha risposto a Marco-67 nella discussione Nuove idee e progetti

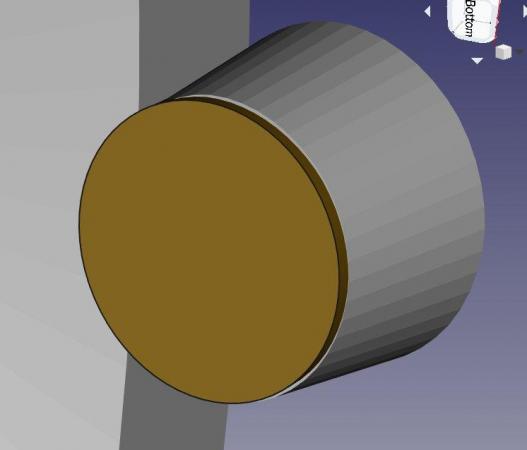

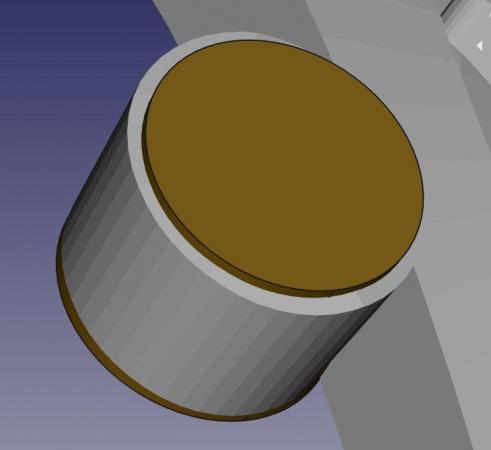

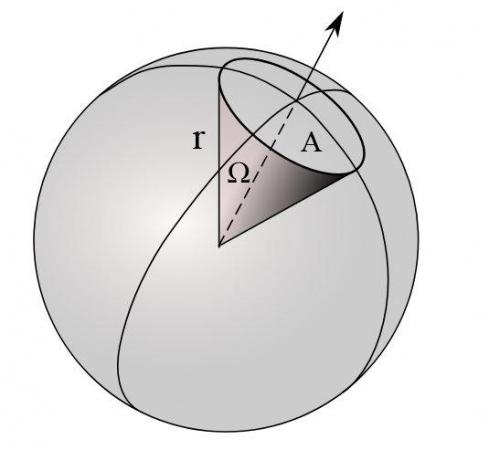

Si ma continuo a non spiegarmi. Scusami. E' solo l'asse dei cilindri che segue il raggio della sfera, non la sua superficie laterale. Un cilindro non e' uno spicchio di sfera: e' un cilindro e basta, sebbene con l'asse inclinato verso il centro. Ti funziona solo perche' i cilindri sono poco alti, ma la parte inferiore (interna) dovrebbe essere piu' stretta della parte superiore (esterna), esattamente come la superficie dei pezzi di puzzle e' piu' ampia all'esterno che all'interno. E infatti qui le teste non sono cilindri ma, appunto, tronchi di coni. Il raggio e' 2.35 sopra e 2.15 sotto. Esattamente come intendevo io. Questo e' il sopra: E questo e' il sotto: Il cilindro che ho messo io e' quello color oro ed ha raggio di 2.1 mm: si vede chiaramente che il puzzle non usa cilindri ma tronchi di cono da 2.35 sopra e 2.15 sotto. I cilindri di Marco-67 sono gia' paralleli alla direzione di inserimento (cioe' al raggio della sfera) ma sono cilindrici. Non stanno pensando tridimensionalmente [cit. 🙂 ] -

Consiglio stampante economica budget 150€

Carsco ha risposto a AndreTech nella discussione La mia prima stampante 3D

Attenzione pero': non ho mai detto che la Ender sia meglio della Geeetech. La i3 Pro e' decisamente "meglio": e' direct e non bowden, due motori per l'asse Z, doppie guide su Y e X... per non parlare del software. Il fatto e' che la Ender e' come la Fiat Uno fire: se hai un problema lo risolvi aprendo una pagina web perche' migliaia di persone ci sono gia' passate e hanno condiviso la loro esperienza.. Questo non vuol dire che la Ender 3 sia da meno perche' cosi' come esce dalla scatola puo' dare enormi soddisfazioni (io ho ancora tutto originale) senza stare ad ammattire per regolazioni e ottimizzazioni. L'accendi e via. Se hai "premura" la tua unica salvezza e' comunque Amazon. -

Consiglio stampante economica budget 150€

Carsco ha risposto a AndreTech nella discussione La mia prima stampante 3D

Ma andare sul sicuro prendendo una Ender 3 di cui c'e' un grande parco ricambi aftermarket e soprattutto uno sconfinato know-how? Meno di 200 su amazon, 170 durante le offerte lampo. Su Aliexpress invece te la tirano dietro, compresa la nuova V2 con tutte le migliorie di questi anni, fra cui la scheda logica silenziosa. -

Ender 3 pro piatto non funzionate

Carsco ha risposto a Orgi nella discussione Problemi generici o di qualità di stampa

Col multimetro in posizione voltmetro, fondoscala 200V e in corrente continua, metti i puntali sui contatti dei fili del riscaldatore (sulla scheda logica) mentre la stampante cerca di scaldare (prima che dia l'errore). Se leggi zero, il mosfet e' danneggiato > fine. Se leggi +24V, la scheda e' ok e anche il mosfet. Ora misura la tensione ai capi del riscaldatore. Se leggi zero, il cavo dalla scheda al riscaldatore e' rotto > cambia il cavo o il connettore. Se leggi +24V, il riscaldatore e' andato > cambia il riscaldatore. Pero' in quest'ultimo caso controlla bene le saldature ai capi del riscaldatore e assicurati che siano a posto. La controprova sarebbe quella di staccare il connettore del riscaldatore dal lato della scheda logica e di misurarne la resistenza col multimetro. Multimetro in posizione ohmmetro, fondoscala 200 ohm, misura fra i due fili. Se leggi infinito (solitamente indicato "I") allora e' la conferma che il riscaldatore e' guasto. Se invece leggi una resistenza del valore di 2-3 ohm allora ricontrolla tutto quanto da capo perche' ti sfugge qualcosa. Chiedi se hai dubbi. -

Cura: nuovo bug o caratteristica?

Carsco ha risposto a Carsco nella discussione Software di slicing, firmware e GCode

Insisto che c'e' comunque un altro bug, oltre che una incoerenza. Premesso che in basso a destra si dovrebbe leggere quanto sara' l'ingombro del pezzo, non c'e' altra maniera per capire quanto sara' grande la stampa. Se parliamo di un cubo basta fare la "differenza" con quello che metti sotto al piatto. Ma se il pezzo non e' simmetrico viene difficile stabilire quanto sara' largo. Esempio: ho un cono con base 15mm ma vorrei che ne venisse stampato solo un pezzo affinche' la base sia 10mm. Non si puo' piu' vedere questa misura. La misura in basso a destra perde completamente di significato essendo riferita al pezzo in se' e non alla dimensione di stampa. Quindi a che serve? Perche' lasciarla? Veniamo al bug: se io ho un cubo di 10x10x10 e ne metto 5mm sotto al piatto, gli indicatori di livello (xyz) mi indicheranno (x=0, y=0, z=5). A parte che Z non e' 5 ma e' -5, ma va bene non facciamo i pignoli. Ma se inserisco nella casella Z un valore di 6 il pezzo torna a posarsi sul piatto e Z torna a zero. Avrebbe potuto essere una GRAN BELLA feature quella poter inserire a mano il valore in mm di quanto devo tenere giu' il pezzo, ma non funziona. Non funziona o non sanno nemmeno loro cosa vogliono fare. Insomma: hanno tolto una cosa che serviva e hanno perso una bella occasione per rendere questo sbaglio almeno utile. Ora ci vuole @Killrob che ha la pazienza di scrivere un post in Olandese stretto per il forum dei bug (o stranezze) 🙂 -

cercasi "cavia" per prova stampa

Carsco ha risposto a Marco-67 nella discussione Nuove idee e progetti

Non ho capito se hai provato a ridurre la luce fra i pezzi oppure a rendere le teste coniche. Scaricando gli STL ho visto che le teste sono cilindriche da 4mm di raggio. Secondo me e' il concetto del taglio delle teste che e' sbagliato. Supponiamo che i tagli dei pezzi fossero a squadro e non inclinati. Un pezzo cosi' non potrebbe entrare nella sfera, giusto? E infatti i lati del pezzo sono inclinati seuendo il raggio della sfera cosicche' possa entrare. Perfetto. Le teste cilindriche, invece, come diavolo fanno ad entrare? Un cilindro perfetto solo puo' seguire un altro cilindro seguendo il suo asse in una sola direzione, ma quando sono 2 (e qui sono 4!) che seguono una direzione diversa come fanno ad entrare scorrendo uno dentro l'altro? Ecco perche' ti serve una grande tolleranza fra la testa maschio e quella femmina ed ad un certo punto non puoi piu' proseguire. Secondo me le teste dovrebbero essere coniche ed essere allineate con il raggio della sfera, esattamente come i lati dei pezzi se ci ragioni due secondi. Attenzione: l'asse del cilindro e' gia' allineato con il raggio (giustamente), ma non la sua superficie laterale! Mi spiego ancora meglio: la superficie laterale dei cilindri dovrebbe essere allineata con il raggio della sfera. In questo caso non sarebbero piu' dei cilindri ma naturalmente dei coni. Tutto cio' a prescindere dal discorso degli incastri che abbiamo fatto. Non solo: cosi' facendo i pezzi si autoreggerebbero esattamente come ti dicevo l'altro giorno. Non so se riesco a spiegarmi ma faro' un esempio molto piu' semplice. Ad esclusione delle teste ogni pezzo e' uno "spicchio" di sfera. Se prendiamo uno spicchio di sfera da uno steradiante e lo sezioniamo con due tagli orizzontali cosa ottieniamo? Un tronco di cono! Ecco che quei cilindri dovrebbero essere dei tronchi di coni, non dei cilindri. Secondo me riesci a infilarne un certo numero ma piu' ne metti e piu' ti verra' difficile perche' diventa sempre piu' rigido. Proprio l'ultimo, secondo me, non entrera' proprio perche' i 4 cilindri farebbero a cazzotti l'uno con l'altro. Ora, se ho mal interpretato i tuoi STL e invece le teste sono gia' coniche, dimentica tutto perche' mi sono sbagliato. Se invece sono realmente cilindriche, pensaci. A proposito: dovresti esportare con piu' risoluzione perche' quella usata nei due STL che hai postato e' veramente bassa e approssimativa. Ci sono pochissimi triangoli. --------------- Scusatemi, proprio non ce la faccio ad essere conciso: me ne rendo conto sempre dopo 🙂 -

Cura: nuovo bug o caratteristica?

Carsco ha risposto a Carsco nella discussione Software di slicing, firmware e GCode

E allora hanno fatto una sciocchezza. L'indicazione in basso a sinistra e' stata SEMPRE quella dell'oggetto stampato, e l'ho sempre usata. Fra l'altro, varia (giustamente) variando lo zoom, ed e' un grande e utile indice insieme alla griglia 10x10 sul piatto. -

Cura: nuovo bug o caratteristica?

Carsco ha pubblicato una discussione in Software di slicing, firmware e GCode

Molto spesso per accelerare una prova o proprio per altre esigenze si deve "seppellire" l'oggetto nel piatto per poterne stampare solo la parte superiore, evitando quindi di fare a fette l'STL. Per sapere quanto sporge il pezzo sul piatto bastava guardare le dimensioni in basso a sinistra. Quella e' l'esatta altezza del pezzo stampato. Adesso Cura (4.8.0) ha implementato la funzione di visualizzazione del pezzo "nascosto" sotto il piatto. Mi sembra lodevole, ma le dimensioni di stampa rimangono sempre quelle del pezzo intero e non della sola parte stampata. Chiedo: esiste un modo per far comparire solo l'effettiva altezza di stampa senza considerare il pezzo nascosto sotto il piatto? -

Acetone e ABS

Carsco ha risposto a Carsco nella discussione Problemi generici o di qualità di stampa

Questo e' lo stesso pezzo trattato solo con carta 180 a secco e poi due tre mani rapide di trasparente opaco. 30 secondi fra mano e mano: e' acrilico e asciuga in un lampo. VID_20201119_161100-1.mp4 Gli unici segni che si vedono sono del riempimenrto sottostante perche' questo ABS e' poco coprente. Un altro strato non avrebbe fatto male. Faccio notare che, lente alla mano, va via esattamente meta' del layer superiore. Quindi se si prevedono 3 layer, meglio farne 4. N.B.: questa e' una versione di test in cui dopo il bianco di base e il nero per due layer (altre scritte sul pezzo) ho dato un ulteriore layer di bianco per far risaltare meglio i due layer di blu successivi. Non e' servito a molto: meglio 3 strati di blu direttamente oppure uno di bianco e sempre 3 di blu poi, ma il pezzo viene troppo alto. Ma questo esula dalla prova del carteggio. -

Acetone e ABS

Carsco ha risposto a Carsco nella discussione Problemi generici o di qualità di stampa

Diciamo che sono piu' che altro pareri di uno che ha la Ender, e che quindi non ha la giusta esperienza per fare un trattato sull'ABS 🙂. Sul carteggiare, forse si'. -

Acetone e ABS

Carsco ha risposto a Carsco nella discussione Problemi generici o di qualità di stampa

No. Il calore non solo fonde l'ABS ma fa warpare i layer che si staccano uno dall'altro come una millefoglie. Non e' come col PLA che fonde e basta. Intanto due certezze: l'ABS resta morbido per un tempo proporzionale a quanto e' stato esposto. Poi torna l'ABS di prima, compatto e duro. L'ABS sotto l'effetto dell'acetone e' come se fosse incluso in una sacca di gel: e' solo e soltanto uno strato esterno che rammollisce. Se infiliamo le unghie o un oggetto rigido vedremo che si ferma esattamente dove inizia l'ABS non ancora rammollito. Inoltre, con un movimento "a spatola", saremo in grado di spostare materiale da un punto all'altro. E' proprio come se ci fosse un sacchetto intorno. Ho notato, altresi', che l'ABS e' molto lavorabile su cartavetro. Ieri ho lisciato in due minuti le mie "lettere" stampate con carta 180 senza lasciare il minimo segno. A questo punto rimane la traccia piu' chiara li' dove ho lisciato che va via con semplice acqua ma poi inevitabilmente torna. Se c'e' una cosa che ho imparato dai verniciatori e' che se vuoi vedere come sara' un pezzo verniciato (legno, plastica...) basta bagnarlo. Ecco: una mano di trasparente opaco fissera' 10 volte meglio la lucentezza che metterebbe l'acetone. Non solo: per fare una prova ho trattato con acetone la "lettera" lisciata perfettamente. Nulla per 15-30 minuti, poi sono ricomparsi i segni della stampa o del layer sottostante perche' il superiore si e' fuso ed e' penetrato nelle righe del sottostante. Quindi lisciare e poi trattare ad acetone non e' una buona idea. Se lisciamo, meglio dare il trasparente, altrimenti via di acetone senza lisciare. VID_20201119_121856-1.mp4 Questo pezzo era assolutamente liscio e perfetto prima di essere trattato con l'acetone: come si puo' vedere, sono ricomparsi i segni della stampa del layer sottostante. E se non lisciamo la parte superiore e facciamo fare all'acetone? Non funziona: le linee sono troppo profonde e per avere un buon effetto si deve prolungare il trattamento per almeno 2 ore. Andra' bene per pezzi grandi ma non per i dettagli, se ci sono. E se prima "stiriamo" (ironing) la superficie? Gia' provato, nella foto con il numero "4" di colore arancio/blu. La stiratura non sara' mai perfetta e quindi non faremo altro che enfatizzare i difetti che invece andrebbero via con un colpo di cartavetro. L'unica cosa che ha avuto miglioramenti e' la parte laterale, ma solo se verticale. Intendo le righe lasciate dai layer. Quelli migliorano tantissimo a costo presumo di qualche centesimo di mm di "rilassamento". Pero' presumo che se la parete fosse inclinata l'effetto sarebbe meno evidente e si dovrebbe prolungare il trattamento. Insomma, sia chiaro: l'acetone fonde letteralmente l'ABS, e questo cola. Colando colando si ottiene l'effetto di una torta gelato a strati che si sta sciogliendo, ma solo all'esterno. Gli strati di sopra colano sui sottostanti iniziando proprio dall'esterno (i bordi laterali). Colando uno sull'altro vengono riempiti gli spazi fra strato e strato. Se lo spazio fra il filamento dei due layer e' maggiore (parete inclinata) allora si deve attende che coli piu' materiale e che faccia piu' strada. Con una lente 40x si vede chiaramente tutto cio'. Ecco cosa intendo per colatura per gravita': VID_20201119_123818-1.mp4 Il pezzo era stato tenuto in piedi, con quell'angolo verso il basso, quindi la colatura e' avvenuta per gravita'. Bisognerebbe anche tenere il pezzo nella giusta posizione e non su un fianco. E magari ripetere il trattamento mettendo il pezzo sottosopra. Per quanto affascinante possa sembrare mi pare chiaro che l'acetone possa andare bene solo per soprammobili e oggetti d'arte in genere. Per tutto il resto c'e' sempre la cartavetro e la vernice trasparente acrilica data con sapiente mano. Per la questione "quale cartavetro". Spesso sento nominare spesso la carta 500 o 1000 o addirittura 2000! Anche qui chi mi ha insegnato a carteggiare e verniciare mi ha sempre detto che e' inutile usare una carta con la grana piu' fine del solco da togliere. Una 1000 non toglie le righe e le imperfezioni se prima non scende parecchio, e per scendere si porta via la planarita' o la forma originaria, vuoi o non vuoi. Una 180, invece, scende in maniera piu' uniforme senza distruggere la planarita' o le forme, lasciando solo il suo segno "da 180". Se ci sapete fare finirete in 2 minuti e il resto verra' fatto dal trasparente. Mi spiego meglio: il solco della 180 viene riempito perfettamente da 2-3 strati di trasparente. E' inutile far fare il lavoro alla 500 o 1000. Anche perche' poi il trasparente non attacca facilmente su una superficie cosi' liscia. E CHIARO che se ci date dentro come se fosse metallo raschierete. Bisogna avere il "pollice" delicato e fare sempre movimenti non ripetuti. Per le zone piane si deve usare l'apposito tool su cui fissare la carta. Col legno e' ancora piu' facile (ho restaurato svariati calci di fucile) perche' la stessa segatura viene usata durante il processo per riempire i graffi o pori. Col filamento da stampa chiaramente non si puo'. "La 180 non e' troppo grossa?" No, non lo e', specialmente poi filamenti duri come PETG/ABS/ASA. Col PLA forse meglio una 220/360 ma con molta piu' attenzione perche' inizia a deformarsi gia' a 50°, quindi meglio procedere ad acqua per raffreddare. Inoltre il PLA "fila" dirante la lavorazione e non produce truciolo, quindi e' meglio agire sempre da un lato verso l'altro e non tornare mai indietro cercando di impastare il filamento rimosso. Avevo iniziato questo thread in un modo e lo sto terminando come un trattato su come non convenga l'acetone 🙂 Scusatemi. Per concludere, credo che l'ASA raccolga solo il meglio dell'ABS e lasci da parte solo i difetti (il modo in cui si rompe, per esempio). -

Acetone e ABS

Carsco ha risposto a Carsco nella discussione Problemi generici o di qualità di stampa

Ok: pistola ad aria calda, no buono! 😂 -

Acetone e ABS

Carsco ha risposto a Carsco nella discussione Problemi generici o di qualità di stampa

A sto punto, voglio provare anche la pistola ad aria calda. I pelucchi della retrazione li tolgo gia' con l'accendino e secondo me l'ABS carteggiato puo' tornare lucido col calore, con la differenza che poi torna solido. Ho lasciato i pezzi trattati fuori dalla finestra per capire se domani li trovo "fissati" e non ancora molli. C'e' buona possibilita' che la superficie rimanga appunto morbida e quindi il sistema lascia il tempo che trova. -

Acetone e ABS

Carsco ha risposto a Carsco nella discussione Problemi generici o di qualità di stampa

Allora, ecco le prime prove. Il materiale e' tutto ABS. E' stato appeso di fianco, come si vede nell'ultima foto. Barattolino da 250ml con un dito di acetone. Ecco il risultato dopo una trentina di minuti. Questa volta niente warp. Le prime due sono meno liquefatte perche' e' il lato rivolto verso il coperchio. Le seconde due sono piu' liquefatte perche' il lato e' rivolto il basso, verso l'acetone. L'ultima foto e' il lato superiore della stampa con stiratura non proprio eccezionale. La differenza sostanziale e' la lucidita', e' vero. Sono quasi sicuro che se avessi carteggiato la superficie, anche con carta 320) sarebbe venuto tutto piu' omogeneno. Faro' prove a tal proposito. Rimane il fatto che dovro' trovare un ampio contenitore adatto alla stampa da 20cm che ho realizzato 🙂 Adesso devo capire se davvero il pezzo torna ad avere la stabilita' meccanica dell'ABS oppure resta "mollo". A breve, la prova con l'ASA. Si, credo anche io che sia la soluzione migliore se uno vuole maggiore uniformita'. -

Acetone e ABS

Carsco ha risposto a Carsco nella discussione Problemi generici o di qualità di stampa

Ecco, questa sarebbe una cosa da provare, ma non so se si generano piu' vapori. Ci vorrebbe forse un rimescolatore. Ecco, un bel GCODE che faccia muovere il piatto avanti e indietro e DX SX 🙂 🙂 Pochi minuti, 7-10, il tempo di capire che le righe erano sempre la'. -

Acetone e ABS

Carsco ha risposto a Carsco nella discussione Problemi generici o di qualità di stampa

Figurati se mi metto a fare prove su roba che mi serve 🙂 Sono giorni che faccio prove e riprove su spezzoni vari. Credo sia molto utile invece il classico pennellino da decoupage, quelli sottili, larghi e molto flessibili. E subito una risciacquata. Da provare. Sto notando che e' molto importante come girano o stazionano i vapori: da una parte e' molto piu' sciolto, dall'altra meno. Si dovrebbe fare una bella camera una ventolina per far muovere i vapori che... sono infiammabili 🙂 E' una bella gatta da pettinare. No, una volta evaporato dalla superficie torna ad essere solido. Per lo meno la base di ASA che ho provato. Attenzione: io ho le unghie molto dure e affilate, lascerebbero il segno pure sul PLA ma sull'ASA, che e' durissimo, ho potuto farlo solo perche' era LEGGERMENTE piu' malleabile. Non era mollo, per nulla, ma era come l'ottone per un punteruolo.