-

Numero contenuti

680 -

Iscritto

-

Ultima visita

-

Giorni Vinti

12

Otto_969 ha vinto l'ultima volta il giorno 28 Luglio 2024

Otto_969 ha avuto il contenuto più apprezzato!

Profilo

-

Città

: Somewhere in Finland...

-

Lavoro

Giralimoni

Visite recenti

Il blocco dei visitatori recenti è disabilitato e non viene mostrato ad altri utenti.

Obiettivi di Otto_969

Rising Star (9/14)

-

Rare

-

Rare

-

Rare

-

-

Rare

Badge recenti

401

Reputazione Forum

7

Risposte alla community

-

Primo layer

Otto_969 ha risposto a Rickicarbo nella discussione Problemi generici o di qualità di stampa

Intendi qualcosa del genere? Warping Se si, è un difetto molto comune col PETG, ABS etc etc... Se stampi PLA è abbastanza strano. Cmq per prima cosa metti tutti i dati di stampa, materiale, temps Nozzle e piatto etc etc. Senza questi dati è abbastanza inutile dare consigli. -

Qualità stampa

Otto_969 ha risposto a francescoevv nella discussione Problemi generici o di qualità di stampa

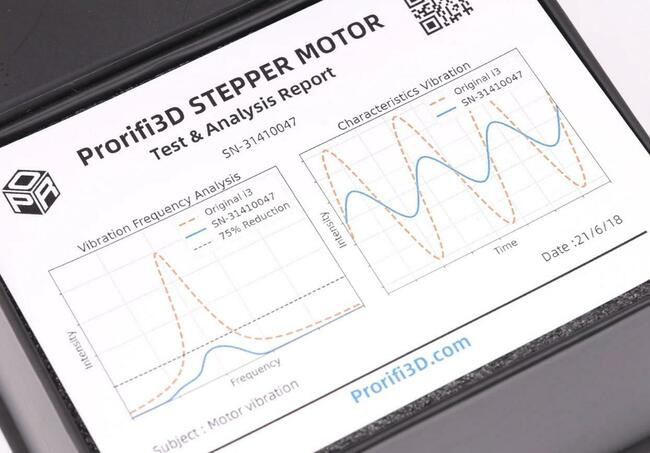

Ah, ok... Ora ho (almeno credo) capito! Come già detto io uso solo "Single Line" proprio perchè tendenzialmente non uso l'Infill per rinforzo, ma solo - diciamo così - per "ottimizzare" la stampa (tetti, ma anche delaminazione Layers, resistenza ala compressione etc etc). IMHO mettere 2/3 linee ha poco senso, specialmente se si vuole stare leggeri. Ma ripeto: è una questione di esigenze e qualità intrinseche della macchina. Se dovessi usare un Infill multilinea, probabilmente farei tutta la struttura direttamente al CAD così mi posso posizionare i rinforzi "custom" solo dove voglio, nella densità che voglio. Ovvio che ormai col CAD ci parlo. E lui, talvolta, mi risponde pure! 🤣 Come già detto in altre discussioni, tu non fai testo... 😁 Non puoi "trasferire" il tuo grado di conoscenza e/o applicazione su qualcun altro. Puoi farlo quando trovi qualcuno al tuo livello, sia di "sbattimento" per trovare soluzioni, sia come livello di macchina. L'utente "standard" è meglio che metta il 30% di Infill perchè esso metterà una pezza a tutta un'altra serie di mancanze/errori comunemente fatti dall'utente "medio". Un pò brutale da dire, ma è così. Ed è stato così anche per il sottoscritto (agli inizi...). Hmmm... Non condivido affatto questa "idea moderna". Io lo stampo come le pareti interne, ma non è sottoestruso, non si delamina e visivamente è esattamente come le pareti interne. A me, IMHO, questa di sparare tutto a velocità siderali mi pare una gara a chi ce l'ha più lungo... Un pò come quando facevo Overclocking ad alto livello, un qualcosa di assolutamente stimolante, ma altrettanto assolutamente inutile... 🤪 Non voglio aprire un thread sul VFA (ma ne riparlerò più in basso), ma se è vero VFA allora va a multipli di 60 per questioni intrinseche dei motori e lo fà quasi esclusivamente sulle CoreXY in asse Y. Le velocità ideali sono 60, 120,180mm/sec etc etc. Quelle secondarie 30/90/120 etc etc. Non confondiamo il VFA con l'ovvio movimento a scatti dovuto alle cinghie (che ovviamente si riconosce a botto dato che ha passo costante ed uguale a quello della "dentatura" cinghia). Il VFA è dovuto esclusivamente al funzionamento dei motori, che seppur estremamente fluidi, hanno sempre un movimento a scatti da 1,8°. Passare ad un 0,9° è effettivamente efficace, ma è un problema che non si risolve mai del tutto anche perchè il movimento è trasferito alle cinghie che aggiungono altre interferenze/risonanze. Non a caso nelle CNC "buone" si usano ingranaggi elicoidali dai profili molto complessi - che però - assicurano un trasferimento della coppia assolutamente lineare, smorzando al contempo il tipico (ed onnipresente) movimento a scatti (dovuto alla costruzione elettrica del motore, nei nostri 1,8° o 0,9°) dei rotori in quando l'accoppiamento elicoidale "tiene" contemporaneamente più di un singolo "scatto", ma anche 2 o 3, e quindi li "appiana" meccanicamente. Sul fatto che sia - ovviamente - soggettiva siamo d'accordo... Però, per esperienza provata (intendo con strumenti), è poco significativo parlare di velocità di stampa riferendosi ai dati immessi nello Slicer... Non voglio aprire il vaso di Pandora, ma i dati strumentali dicono cose diverse. E ripeto, io non credo in questa corsa al raggiungimento di velocità spaziali, mi convincerò solo quando vedrò le stampanti professionali andare a Warp-10... 😇 Concordo perchè tu hai una Bedslinger, il vero VFA è presente quasi solo esclusivamente sulle CoreXY in asse Y perchè è dovuto alla somma delle singole risonanze (dovute agli steps) dei motori che si sommano. Sulle Bedslingers è più che altro risonanze dei dentini della cinghia che "saltellano" sulle pulegge, o scarsa rigidità della struttura. L'effetto è molto diverso, ma se si è sfigati (come il sottoscritto) il vero VFA può avere lunghezza d'onda pressochè identica alla risonanza indotta dalle cinghie. Infatti questa similitudine mi ha fatto ammattire un bel pò, portandomi completamente fuori strada. Beh, non sono esattamente quello che avevo in mente, io avevo in mente questi: : 'rtacci loro! 😅 -

Ti rimando a questa discussione, ma come detto giustamente da @FoNzY devi specificare meglio il problema, possibilmente postando delle foto (ben fatte) del problema stesso... Stessa cosa dei settings dello Slicer Mi autocito... 😁 cmq leggiti questa discussione: Leggimi!

-

Qualità stampa

Otto_969 ha risposto a francescoevv nella discussione Problemi generici o di qualità di stampa

Beh.. Non è che sia proprio così, se usi "connect Infill Lines" Cura crea una "deviazione" dell'Infill per avere un tratto che, appunto, si appoggia alla superfice con la classica sovrapposizione di materiale (e non semplicemente il vertice delle due rette dell'Infill scelto). Ovviamente tutto è soggettivo, ognuno ha esigenze diverse, ma in generale si consiglia sempre un Infill del 30% o superiore. Cmq tra ad es un tubo da 50mm di diametro e spessore (sempre ad es.) di 3mm, se lo faccio con l'Infill tolgo sempre almeno 2 pareti perchè l'Infill mi andrà a rinforzare la struttura. Quindi il peso in realtà è si più alto (ovviamente...) di quello vuoto, ma più basso rispetto ad uno con Infill al 20% e spessore a 3mm! 😉 Ci si deve "ingegnare"! 😁 Ahhh... Ok, in pratica ti si delaminano gli Infill Layers! Lo sapevo che stampavi a Warp-9... 🤣 Cmq ho notato che questa delaminazione è strettamente legata a quanto il cordone di materiale è schiacciato sul precedente, cioè alla larghezza della singola parete Infill. Io usando lo 0,3mm stampo sempre a 0,33mm (3 pareti = circa 1mm) ma anche stampando bene a 0,5mm l'infill lo faccio a 0,3 secco. con lo 0,8mm stampo a 1,5mm ma l'Infill lo faccio sempre a 0,8mm cioè il diametro esatto del Nozzle. E' una cosa logica perchè più veloce vai e peggiore sarà lo "schiacciamento" del materiale su quello sottostante, riducendo la larghezza del cordone, si diminuiscono i "riccioli" dovuti allo sfregamento del Nozzle col materiale durante la sua fuoriuscita dal "foro" del Nozzle stesso. Cmq è un problema che potrai diminuire ma non cancellare del tutto. Io l'Infill lo stampo a Max 100mm/sec (PETG) ed circa 90mm/sec con l'ABS, ma io ho il problema dell'Hot-End che oltre i 110mm/sec proprio non va... 🙄 Su quelle velocità non posso aiutarti, come già detto io ho il limite dell'Hot-End. Cmq anche quì è una questione di singole esigenze, io "devo" avere una qualità molto buona perchè è il mio carattere: non mi accontento mai. Oltretutto quasi sempre le mie stampe sono funzionali e se un incastro non funziona io lancio tutto dalla finestra (il cassonetto è a portata di "lancio"). La stampa che hai postato è ben fatta, ma a sx si vedono dei bei Blobs che io non posso accettare. Tutto dipende dall'utilizzo finale della stampa, non dalla sua qualità intrinseca. Ovvio che se le mie stampe devono essere "supervisionate" da quello che mi paga lo stipendio, devono avere requisiti diversi da un appendiabiti che ho nel bagno... 😉 P.S. - Col VFA c'ho combattuto un bel pò, l'unica cosa che funziona davvero sono i motori da 0,9° di qualità superiore (made in Japan o USA). Che costano quanto una stampante intera... 🤬 De nada... 😊 -

Consiglio pennelli (finitura)

Otto_969 ha risposto a Otto_969 nella discussione Problemi generici o di qualità di stampa

Minkia, ma quante ne sai??? Super Thanks!!! 👍👍👍👍👍 Cmq tu cosa mi consiglieresti? Mi servirebbe un "liner" (almeno io mi ricordo si chiamino così) per fare particolari molto piccoli o per Chipping... Io usavo una marca strana, non mi ricordo il nome, hotus-potus, ocus-potus non mi ricordo... In pratica la differenza era nelle setole (non ricordo se di Martora, o di Ermellino) che erano particolarmente lunghe rispetto (all'esiguo) diametro del pennello; di simili ne ho trovati diversi ma non so come giri il mercato ora e non vorrei buttare 30€ per un pennello che non vale una mazza... -

Consiglio pennelli (finitura)

Otto_969 ha risposto a Otto_969 nella discussione Problemi generici o di qualità di stampa

Ok, almeno ora so il motivo... 🙄 Cmq cosa ne pensate di unire alcune sezioni attualmente poco utilizzate (come ad es. "La mia stampante 3d e il mio laboratorio", "Le tue stampe - Album fotografico Migliori modelli 3d") in un'unica sezione chiamata "Finishing" (o giù di lì) che accorpi tutto quello che riguarda il postprocessing e le nostre opere finite? 🤔 -

Qualità stampa

Otto_969 ha risposto a francescoevv nella discussione Problemi generici o di qualità di stampa

Mai "sfasciato" un Infill durante la stampa... 😳 Premetto che non sono sicurissimo di aver inteso al 100% cosa intendi, ma la risposta è "ni"... Però tieni sempre conto che io stampo quasi unicamente PETG ed un pò di ABS (forse 10/15%). Per il PLA proprio non saprei. Cmq l'infill è la cosa che più mi ha fatto tribolare nella stampa 3d, ed è il motivo per cui uso Cura anzichè PrusaSlicer che ritengo migliore per molte cose... Il 90% di quello che faccio è complicato, ci sono sempre fori, sbalzi, parti soggette a stress meccanici etc etc... Con PrusaSlicer vado quasi sempre di Infill/supporti disegnati direttamente al CAD perchè la gestione manuale/opzionale di Prusa è penosa. Cura, al contrario, ha 100millemilioni di opzioni di Infill che si modificano a vicenda ed è sinceramente abbastanza snervante. Io sono arrivato alla (quasi) soluzione del problema usando delle combinazioni tra "Connect Infill Lines", "Connect Infill Polygons", "Alternate Extra Walls" e "Cubic Subdivision Shell"... Uso SEMPRE "Randomize Infill Start" che ritengo una delle funzioni più importanti di uno Slicer. In pezzi molto grandi ho usato "Gradual Infill Step" con discreto successo (rapporto fragilità agli urti puntuali/peso). Anche in forme molto complesse non ho distacchi dell'Infill (Connect Infill Lines), di solito uso un Infill "a triangoli" ad un solo perimetro, ma a seconda delle forze in campo qualche volta ho usato "Gyroid" per delocalizzare eventuali punti deboli. Il materiale mi viene perfettamente aderente con le pareti aggiuntive ("Alternate Extra Walls") che faccio sempre ad un sola una linea di materiale ("Infill Line Multiplier"). E ti assicuro che tra un oggetto privo di Infill ed uno con Infill leggero al 20% cìè una gran bella differenza alla flessione/torsione, per non parlare della resistenza agli urti (fragilità). Se hai problemi di distacco dell'Infill dalle pareti, aggiungi 1 "Extra Infill Wall Count" e togline una dal computo totale delle pareti (cioè dalle sezione "Walls"). Questo creerà una parete aggiuntiva legata all'Infill e poi sarà la superfice di questa parete aggiuntiva ad aderire alle restanti pareti, ovvio che l'aesione sarà molto maggiore. Se il pezzo è "pieno" con Cura non disegno l'infill al CAD, se invece è ibrido (parti aperte + parti chiuse), allora faccio tutto al CAD e buonanotte al secchio... Ma mi sarà capitato di farlo 2/3 volte e non mi ricordo neanche che procedura ho dovuto seguire per impedire a Cura di "chiudermi" l'Infill che era disegnato al CAD. Spero di aver risposto alla tua domanda, ma non ne sono così sicuro... 😅 P.S. - Non è che tu "sfasci" gli Infill perchè li stampi a velocità Warp-9? 😁 -

Consiglio pennelli (finitura)

Otto_969 ha pubblicato una discussione in Problemi generici o di qualità di stampa

Salve a tutti! Ho deciso di aprire questo thread, in questa sezione, perchè IMHO manca una sezione specifica per la post-produzione che - personalmente - ritengo molto importante. Questo thread segue idealmente questo: Next step: verniciatura, ma l'intera discussione era in un precedente thread chiamato "Verniciatura Gunpla" che è attualmente inaccessibile o nascosto, e sinceramente non ne capisco il motivo... Era uno dei thread più interessanti del sito. Non mi ricordo con esattezza chi partecipò a quella discussione, ma oltre all'immancabile Grunfiano @eaman forse c'erano @dnasini? @invernomuto? @muffo? @Killrob? Cmq, mi servirebbe qualche pennello per rifiniture abbastanza particolareggiate (principalmente "Chipping") su oggettini di 2/5cm, quindi parliamo di pennelli almeno 3/0. Attualmente ho questo set: Createk brushes ma sia il 3/0 che il 5/0 sono totalmente inadeguati al gradi di finitura che cerco. Di marche e modelli ne ho trovato a milioni, ma il problema è che non faccio queste cose da più di 20 anni, e non mi ricordo più niente a riguardo, ed anche se ricordassi probabilmente il mercato è cambiato... Si chiama vecchiaia. 😁 Ogni aiutino sarà (molto) ben accetto... 👍🤙 -

fessure tra le pareti

Otto_969 ha risposto a marcy69 nella discussione Problemi generici o di qualità di stampa

No, devi cambiare Nozzle... 😁 Come può un Nozzle da 0,8mm fare una parete da 2mm? Un buon progetto, fatto bene al CAD è già il 50% del lavoro totale. La progettazione DEVE tenere conto dei limiti delle nostre macchine. Con un Nozzle da 0,8mm ci fai roba grande, oltre i 20cm con pareti spesse 5/10mm! Io per roba del genere uso lo 0,3mm (ormai non uso quasi più lo 0,4mm, che è lo "standard" per quasi tutte le stampanti). Metti uno 0,4mm con cordone a 0,5mm e ti vengono fuori perfettamente 4 pareti pr un totale di 2mm, il gioco è fatto. EDIT: se la stampante è settata bene, e se il progetto è razionale, la stampa delle superfici superiori non richiede la stiratura (mai usata...). -

Qualità stampa

Otto_969 ha risposto a francescoevv nella discussione Problemi generici o di qualità di stampa

Cambia slicer... Se non hai ancora esperienza vai dritto su PrusaSlicer, se invece sei già medio/avanzato prova Ultimaker Cura. Come già detto da @dnasini & @eaman l'infill è solo un riempimento. A seconda di come è fatto può irrigidire la struttura, oppure no. Se accoppiata alla funzione di "Aggiungi pareti solide" può essere molto efficace. C'è da dire una cosa importante: la rigidità delle stampe 3d si basa principi DIVERSI da quella di un oggetto comune (di plastica, metallo o legno che sia). Vero è che la rigidità/resistenza di una stampa è legata al numero di pareti (e non all'Infill), ma è anche vero che la resistenza dell'oggetto è direttamente correlata all'adesione tra le stesse (layers)... E quì entra in ballo, nuovamente, l'Infill... Nel caso di un oggetto alto con sezione trasv. piccola (come l'oggetto che hai postato tu, stampato in verticale) il problema non è la rigidità in se stessa: la stampa si rompe (flessione) per distacco dei layers. Però in questo caso l'Infill aiuta parecchio perchè - PUR NON DANDO RIGIDITA' STRUTTURALE - aiuta a mantenere "incollati" i singoli layers tra di loro. Se poi si aggiungono delle "pareti solide" ogni tot di layers, la rigidità/resistenza aumenta considerevolmente. Come pure il peso... Purtroppo. Come sempre la natura dà lezioni di Fisica, l'esempio perfetto di una struttura tubolare rigida ed al contempo leggera è l'osso di un uccello (intendo i volatili... 😁) : la parte esterna è dura e spessa (cioè molte pareti di materiale duro), ma poi è praticamente cava all'interno (Infill ridotto al minimo indispensabile a fare buoni tetti). Però, ovviamente, le ossa non sono fatte a strati orizzontali che si possono delaminare, sono fatti "a matriosca": ogni strato ne contiene un'altro identico ma appena più piccolo (da poterci stare dentro) e così via... Questo aumenta la rigidità/resistenza in modo esponenziale, senza aumentare il peso. L'industria ha copiato, ed è diventata una tecnica usata per fare manufatti in carbonio di altissima resistenza dal prezzo improponibile... 😱 -

Qualità stampa

Otto_969 ha risposto a francescoevv nella discussione Problemi generici o di qualità di stampa

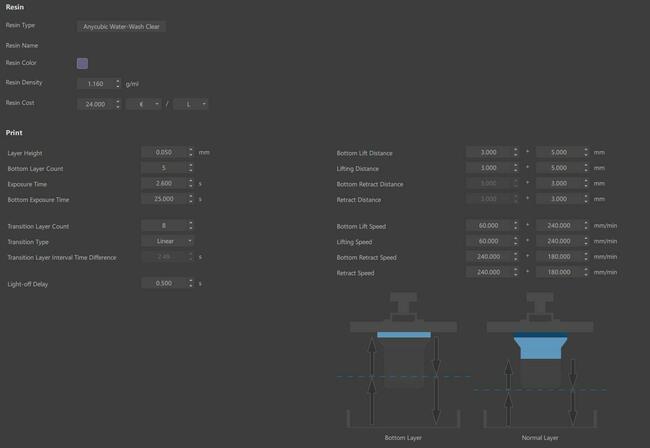

Decisamente meglio... Non conosco lo Slicer di Anycubic, ma vedi se ha la funzione "Use Adaptive Layers", in stampe come questa è una funzione molto utile in quanto ti abbassa lo spessore dove serve (rotondità in Z) per avere maggiore definizione, ed al contempo inspessisce il Layer in caso di parti/pareti verticali. P.S. - Per le stampa "in piedi" spesso un Infill asimmetrico (tipo Gyroid di Cura) aiuta non poco a decentralizzare le forze - che altrimenti - si localizzerebbero solo in un punto -> causando la rottura. -

fessure tra le pareti

Otto_969 ha risposto a marcy69 nella discussione Problemi generici o di qualità di stampa

Scusa ma quanto è spessa la parete del modello (STL)? Hai abilitato la voce "Stampa pareti sottili"? Se non abiliti quella voce Cura è forzato ad usare la larghezza da te impostata (0,88mm) e se lo spessore della parete (STL) non è multiplo del valore impostato (0,88mm), ti lascierà dello spazio vuoto tra le pareti interne ed esterne... Spesso in qualche modo l'Infill riesce a compensare, ma se sei proprio sfigato e neanche l'Infill è in qualche modo multiplo dello spessore parete (sempre 0,88mm), allora non c'è verso di eliminare lo spazio vuoto senza cambiare la larghezza del cordone di materiale (abilitando SEMPRE "Stampa Pareti Sottili"). P.S. - Tieni sempre conto che se metti (Es.) 0,88mm di larghezza cordone materiale, in realtà questa misura varia perchè c'è la sovrapposizione dei singoli cordoni di materiale al fine che si saldino meglio tra loro, aumentando resistenza globale. -

Qualità stampa

Otto_969 ha risposto a francescoevv nella discussione Problemi generici o di qualità di stampa

Domanda: è un pezzo "meccanico" che deve per forza essere stampato in quella direzione per motivi di resistenza longitudinale? Se non lo fosse, stampalo "in piedi"... Visto che hai una Bed-Slinger, aggiungi qualche "stampella" a metà altezza nel senso di direzione del piatto, stabilizzerà la stampa evitando disallineamenti dei layers. P.S. - Ovvio che stampandolo in verticale la resistenza e soprattutto la resistenza alla rottura per flessione longitudinale diminuirà enormemente... 😅 -

Problemi qualità della superficie legati al cambio di layer

Otto_969 ha risposto a tommaso1 nella discussione Problemi generici o di qualità di stampa

Ora ci siamo... 👍 Ora non ti resta che rifare l'oggetto di prima (quello in materiale giallo) ma con le nuove impostazioni e materiale (verde). P.S. - Il piedistallo è troppo sottile per non curvarsi a causa delle differenze di temps tra i vari livelli, quindi non prenderlo come riferimento. -

Problemi primo layer

Otto_969 ha risposto a calida_82 nella discussione Problemi generici o di qualità di stampa

La differenza c'è, ma è minima... Sono più "fragili" alle alte temperature, ma delaminano più facilmente alle basse. Ma ripeto: la differenza è davvero impercettibile col PETG. Sul PLA è un pò più accentuata, ma sempre minima. Le prove vanno fatte a 60mm/sec. Ovvio che aumentando la velocità di stampa (di molto) si deve aumentare la temperatura (di MOLTO poco). Io stampo sempre a 225°C, ma se vado oltre i 110mm/sec aumento a 230°C non di più. Se devi andare a 200mm/sec serve un Hot-End "high flow". Fai i test a 225°C e posta le foto. P.S. - Cmq (come mi hanno fatto notare in un altro thread), si dovrebbe parlare un mm3/sec, non di mm/sec perchè la quantità del materiale è legata anche alla dimensione del Nozzle.