-

Numero contenuti

680 -

Iscritto

-

Ultima visita

-

Giorni Vinti

12

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Otto_969

-

Salve a tutti! Avrei bisogno di un aiutino per sostituire il mio attuale Hot-End (Micro Swiss All Metal) con un altro che mi garantisca prestazioni migliori oltre i 100mm/sec. Fino a quelle velocità, il mio Hot-End va benissimo anche se mi ha fatto impazzire a causa della retrazione che impastava il filamento della gola in Titanio... Ho solo 2 piccole necessità: 1) - La compatibilità col mio attuale Hot-End (originariamente fatto per le Creality CR-10 / CR10S / CR20 / Ender 2, 3, 5) è impostante ma non necessario in quanto tutto il gruppo estrusore è self-made. Ma vista la complicazione tecnica della mia macchina, preferirei fare meno modifiche possibile (anche per questioni di spazio). 2) - Che non faccia troppo schifo alle basse velocità/o con Nozzle piccoli (il mio Nozzle standard è lo 0,3mm, ma uso spesso lo 0,2mm come pure lo 0,6mm, più raramente lo 0,8mm). Thanks! 👍🤙 P.S. - Ho speso/investito dei bei soldi in Nozzle di qualità (Micro Swiss), se il nuovo Hot-End fosse compatibile MK8, sarebbe una gran cosa... 😅

-

Warping da sollevare il piatto magnetico...

Otto_969 ha risposto a Otto_969 nella discussione Problemi generici o di qualità di stampa

No, hai capito male (o forse non conosci ancora questa tecnica). Si tratta proprio di stampare dei "paraventi" esterni alle pareti che riescano a trattenere il calore più a lungo... Qualcosa del genere: Draft Shield Io quando ne ho bisogno, li disegno direttamente al CAD con il disegno stesso del pezzo da stampare. Per stampe semplici quello automatico dello Slicer va benone. -

Stampe deformate (Resin Print)

Otto_969 ha risposto a Otto_969 nella discussione Problemi generici o di qualità di stampa

No, non posso ruotarlo di 180° perchè i supporti lascerebbero le tracce sui fari (che sono in alto). Ho provato a ruotarlo di 30/45° ma mi fa esattamente lo stesso problema sullo spigolo in alto (cioè dalla parte opposta ai supporti, quando la stampa è quasi finita). L'ho ruotato diverse volte, anche con doppia rotazione (asse X ->30° + asse Y->10°) ma me lo fa lo stesso... Sono a corto di idee 🙄 -

Warping da sollevare il piatto magnetico...

Otto_969 ha risposto a Otto_969 nella discussione Problemi generici o di qualità di stampa

Quoto @FoNzY, l'unico modo per risolvere il warping è evitare le condizioni che lo causano. Il warping è dovuto al restringimento del materiale dal passaggio dallo stato "plastico" a quello solido: è una legge fisica, non si può cambiare. Però... Però possiamo aggirare il problema in diversi modi: 1) - come già detto alzare la temperatura del piatto e diminuire la temp di stampa. Comprare un cappuccio per il nozzle di quelli molto avvolgenti che lasciano scoperta solo la parte terminale del Nozzle (per me è una stupidata che vale oro...). 2) - Mettere Brims esagerati... 3) - creare dei "muri" intorno ai perimetri esterni (se il disegno ha una cavità centrale, il muro va fatto anche sui perimetri esterni della cavità) che trattengano il calore più a lungo e facciano raffreddare il materiale più lentamente. E' bene farlo bello vicino al perimetro esterno. 4) - abbassare la velocità di stampa e ventola raffreddamento materiale. Io su pezzi medio/grossi e PETG la lascio spenta... Col PLA forse un 30% è ok. 5) - soluzione drastica: imporre allo Slicer un tempo di stampa per il singolo Layer moooooolto alto. In questo modo il materiale ha tutto il tempo per raffreddarsi. Ovvio che il tempo di stampa ne risentirà notevolmente. 6) - Soluzione definitiva, ma non necessaria: usare una Cover per la tua stampante, o costruirsi un sistema che permetta di "chiudere" la stampante mantenendo la temperatura all'interno della struttura più alta. Eventualmente aggiungere un sistema di controllo della temperatura indipendente. 7) - Provare, provare, provare... 🤙 -

Stampe deformate (Resin Print)

Otto_969 ha pubblicato una discussione in Problemi generici o di qualità di stampa

Salve a tutti, ho un problema che mi sta facendo girare gli zebedei di brutto: le stampe mi escono deformate. Bombate, per l'esattezza... 🤬 Questa è la foto dallo Slicer, uso tanti (ma tanti!) supporti, ma di piccole dimensioni in modo che non lascino troppe tracce sulla stampa: La stampa è stata portata a termine senza intoppi: tutti i supporti erano ancora attaccati alla stampa ed al piano, nessun supporto mancante o rotto... Ma questo è il risultato: Alle estremità non è dritto, ma bombato... Ma la cosa che non capisco è come sia potuto succedere senza che i supporti avessero ceduto! Semplicemente i supporti in quelle parti erano più lunghi del normale! 🧐 Succede anche se aumento il diametro dei supporti. Consigli? Teorie? -

Vetro sotto LCD anycubic photon mono x2

Otto_969 ha risposto a Raziael nella discussione La mia prima stampante 3D

Dalla foto mi pare di capire che hai una Photon X2, come me. Sinceramente non capisco come abbia fatto a rompere il vetro, ma come detto da @FoNzY è un normale vetro da 4 soldi: prendi le misure esatte, lo spessore e vai da un vetraio. Forse neanche te lo fa pagare... Però quello che non mi torna è come la resina sia arrivata allo schermo LCD senza inondare tutta la stampante stessa, il nastro di sigillatura non ha tenuto? Il vetro che hai rotto, non era protetto dal "proteggi screen"? Mi pare che 'ste X2 sono assemblate ognuna a modo suo... 😅 Cmq l'importante è che quando cambi il vetro e metti il nastro, il FEP deve essere esattamente allo stesso livello del vetro (+proteggi screen). Te lo dico perchè ho notato che il nastro usato da Anycubic è molto più sottile del comune nastro isolante, e se usi un nastro con spessore diverso da quello originale, si crea un gap deleterio tra il vetro ed il FEP. -

Stampa 3D Resina - Residui e Crepe

Otto_969 ha risposto a Greed nella discussione Problemi generici o di qualità di stampa

Per ogni evenienza, tengo la finestra sempre aperta... Il cassonetto è a portata "di lancio"... 😇 Miiiiii... Allora la Anycubic sarà mortale! 😱 @FoNzY Cmq tu le due Siraya che ho linkato le hai provate? Se si, in cosa differiscono esattamente? Non è che i siti ufficiali siano così prodighi di informazioni al riguardo... 🤔 P.S. - Ho ristampato la cabina, con un setting leggermente diverso, ed è venuto moooooooooolto bene... Appena ho tempo posto le foto, fatta a 50μ i layers sono appena visibili. Con la lente... 🤪 -

Stampa 3D Resina - Residui e Crepe

Otto_969 ha risposto a Greed nella discussione Problemi generici o di qualità di stampa

Mi ricollego alla discussione perchè interessa anche me... Anche io stò facendo un qualcosa che ha bisogno di accoppiamenti estremamente precisi e la normale resina ad acqua non da risultati sufficienti. Cercando in giro ho concentrato la ricerca su due produttori: Siraya e Anicubic. Come già detto da @FoNzY Siraya sembra essere meglio delle normali resine "da hobbista", io credo che acquisterò un litro di Siraya Tech Build ed un litro di Siraya Tech Fast ABS-Like resin giusto per capire quale delle due si adatti meglio a quello che devo fare. A queste due affiancherò la DLP Craftsman Resin di Anycubic che in teoria per le macchine DLP (oltretutto è stata re-brandizzata), ma di cui ho trovato solo buoni feedback per la stampa LCD. A casa ho la ABS-Like Resin V2 di Anycubic che è Water-Washable ma ancora non l'ho provata perchè, da niubbo, prima vorrei impratichirmi su quelle standars (sempre Water-Washable) per poi apassare a qualcosa di più impegnativo, ma che dia risultati migliori. 🤙 Cmq in generale le resine NON Water-Washable sono meglio e (dicono...) puzzano molto di più... Oltretutto a parità di "denominazione" costano meno. A me dà fastidio anche la resina Water-Washable, mi son fatto un sistema di estrazione dell'aria collegato direttamente al condizionatore, ma si sente lo stesso. Spero di non far volare la resina "normale" nel cassonetto alla prima stampa... 😅 -

3d Resin Coerenza dimensionale e problemucci vari...

Otto_969 ha risposto a Otto_969 nella discussione Problemi generici o di qualità di stampa

-

3d Resin Coerenza dimensionale e problemucci vari...

Otto_969 ha risposto a Otto_969 nella discussione Problemi generici o di qualità di stampa

Grazie @FoNzY... Speravo proprio che mi rispondessi! E lo hai fatto! Come sempre... Thanks! 👍 Sinceramente sono un pò confuso perchè "in giro" vedo stampe perfette con spessori minimi, e tutto sommato la cabina che ho portato in foto aveva le pareti da 2mm (minimo). Quello che mi fà venire i dubbi è che avevo stampato un'altra cabina in scala 1,5:1, ma che poi avevo scartato perchè l'avevo stampata "orizzontale" e le parti inferiori parallele al piano (dove si attaccavano i supporti) era venuta bombata... Errore mi da niubbo che ancora non sapeva che bisogna inclinare il modello. Ok, vabbeh... E' tutta esperienza! 😅 Cmq quella stampa era quasi perfetta (a parte la bombatura inferiore), l'ho messa da parte perchè non mi ero accorto che Solidworks aveva "dimenticato" una parete quindi la parte posteriore era a malapena 1/2mm... Altra differenza è che era "piena" senza cavità interne e stampata a 50µ di layer invece di 40µ. Eppure era stampata bene: Ovviamente sulle superfici non piane i Layers si vedono, ma era venuta molto bene... Le parti piane orizzontali addirittura perfette! Ora mi domando: tenendo conto di quello che hai detto tu (di cui mi fido al 1000%), non è che anche lo spessore layer influisce? Cioè, un layer con spessore inferiore (40µ) da migliori dettagli in Z, ma è anche più "debole" e flessibile... Può darsi che subisca maggiori deformazioni dovute al "FEP release force" rispetto ad un più "robusto" 50µ layer? A parità di superficie, ovviamente... A questo punto non è che forse è meglio mettere una marea di piccoli supporti e stampare in orizzontale? Anche perchè mi risparmierei i supporti interni che sostengono la parte frontale quando inclino il modello... Il fondo è poco visibile forse è meglio tenere tutti i difetti lì...🤔 -

3d Resin Coerenza dimensionale e problemucci vari...

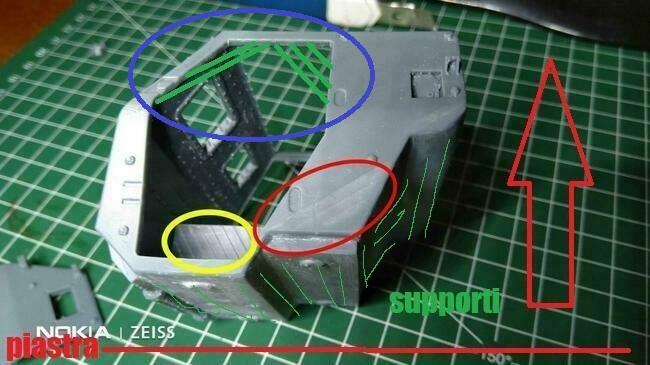

Otto_969 ha pubblicato una discussione in Problemi generici o di qualità di stampa

Salve a tutti! Stò stampando un bel pò di cose con la Photon X2 e stò incontrando dei problemi che proprio non mi aspettavo, problemi che non hanno molto a che fare con la qualità stampa in se stessa, ma con le misure e soprattutto accoppiamenti di pezzi (facenti parte dello stesso assemblaggio) che proprio non vanno e di cui non capisco bene la provenienza del problema... Difficile da spiegarsi a parole, ma le foto non lasciano dubbi: Ho messo in asse le cerniere di uno sportello ed il risultato è completamente fuori misura, fuori angolazione, fuori di testa... 🤪 A casa non ho gli strumenti adatti per essere sicuro al 100% se sia la cabina ad essere sballata, o lo sportello... Sembrerebbe lo sportello, ma probabilmente anche la cabina non è fedele al 100%. La domanda è: perchè? La stampa è stata fatta con Chitubox (layer 40µ), ed è stata inclinata per preservare le superfici piatte in questo modo: Anche le porte avevano più o meno la stessa inclinazione: Dov'è l'inghippo? Seconda questione, di cui (forse) ho già capito qualcosa: la stampa ha delle linee sulle superfici piatte: Anche se dalla foto sembrano enormi, in realtà è difficile a vederle ad occhio nudo, ma ci sono... Perchè?🤔 IMHO quelle cerchiate in rosso è perchè vista l'inclinazione rispetto al piano di stampa (vedi foto) lo "scalino" (sotto alle due ellissi) è stato stampato in due unità che partivano dal piatto, e poi si sono ricongiunte in un punto che non era esattamente allineato... Giusto? Oppure no... 🤔 E che dire delle righe evidenziate in giallo? Quelle sono decisamente marcate e ben visibili... Lì c'è una parte vuota con parete da 2mm ed Infill al 30%: è stata la cavità a creare quell'imperfezione? 🤔 Ogni suggerimento sarà (moooolto) ben accetto! Thanks in advance... 🤙 -

Prima stampante a resina

Otto_969 ha risposto a Lorenz_Keel nella discussione La mia prima stampante 3D

Diciamo che questa è venuta "un pò" meglio... 😁👌 Come ti ha già detto @dnasini se la stampa è ancora appiccicosa vuol dire che c'è ancora della resina non curata... E sicuramente non dipende dai (mostruosamente troppi) 45 min di cura. La stampa era certamente ancora bagnata, non è che la cura asciughi l'acqua un gran che... Oltretutto non è bene tenere ammollo le stampa appena finite un'eternità: la resina è sicuramente igroscopica e più tieni ammollo le stampe e più l'acqua penetrerà in profondità. Per poi asciugarsi moooooolto più lentamente. Fai 2/3 box di lavaggio, nella prima usa un pennello a setole lunghe e morbide per aiutarti a levare i residui di resina dai posti difficili (sempre con la stampa immersa). Poi passala nel secondo box (acqua già molto più pulita) ed agita la stampa tenendola con delle pinzette. Poi la passi nel 3° box (o nella centrifuga della stazione di Cura, che io non uso) dove spariranno gli ultimi rimasugli di resina. Se vuoi tagliare corto, con uno spruzzatore dai 3/4 spruzzatine di IPA (sotto metti della carta assorbente, l'alcol evapora subito, una mezz'oretta al sole e butti la carta come fosse plastica) alla stampa appena uscita dalla macchina, la stampa sarà quasi perfettamente pulita. Passala nel 3°box saltando il secondo. La cosa migliore è spazzare via l'acqua residua con un compressore, avendo cura di regolare la pressione a livelli di sicurezza. Poi in un paio di ore la stampa sarà perfettamente asciutta. 😜 -

Resine "Rubber-Like", qualcuno le ha provate?

Otto_969 ha risposto a Otto_969 nella discussione Materiali di stampa

Si, è uno sfizio, ma con risvolti benefici... Stò facendo questo: E chiaramente la foto del post precedente era uno delle gomme, quì con tutto il cerchione: Non è che faccia schifo... Semplicemente non è all'altezza del resto che è stampato a resina. Il telaio portante e fatto FDM ed è perfetto, ma come ben sai sui piccoli dettagli si mette male anche con lo 0,2mm che uso spessissimo. Il copertone ha uno spessore di circa 0,7mm sui fianchi, per questo le "teste" dei supporti danno problemi. Se rimpicciolisco le teste (intendo la pallina a contatto con la superficie), o tutto il supporto, finisce per rompersi 😵💫 P.S. - Cmq sempre grazie per le dritte, oracolo di verità resinose... 😁👍 -

Taratura Ender 3 Pro - Test 4 torri

Otto_969 ha risposto a luido86 nella discussione Problemi generici o di qualità di stampa

Ogni scarrafone è bello a mamma sua... 😁 -

Resine "Rubber-Like", qualcuno le ha provate?

Otto_969 ha risposto a Otto_969 nella discussione Materiali di stampa

@FoNzY... Hmmm... La tua risposta mi ha fatto venire in mente una cosa che pensavo da tempo, ma che non avevo mai chiesto: l'infill sulle stampe a resina. Mi spiego, IMHO da niubbo, una delle lacune più grandi (forse l'unica) della stampa a resina è l'Infill. Almeno per come lo intende chi è abituato alla stampa FDM. In pratica devo stampare dei copertoni, il disegno non è complesso per le FDM ma il problema è che è abbastanza piccolo (circa 4cm, ma i tasselli sono molto piccoli) e col TPU mi viene fuori questa cag*ata: Intendiamoci, in realtà non fà così schifo come in foto, ma non sono soddisfatto... Per niente, anche perchè 'ste dannate stampanti a resina mi hanno proiettato nell'iperspazio ed ora niente che esca dalla FDM mi pare sufficiente 😠 In pratica il copertone è ovviamente cavo, ho provato con Chitubox (che conosco ancora pochino) e resina standard ma i risultati non sono stati ottimali SOLO a causa dei supporti interni che, o si rompono, oppure oltrepassano la superficie esterna creando bozzi inguardabili... Stessa cosa, anzi un pò peggio, con l'Anycubic Workshop (che non è poi così male...). Quindi l'idea è: e se disegno i supporti direttamente in fase di progettazione, un pò come si fà con le FDM in caso di supporti molto difficili/angolati? 🧐 Fino ad ora non c'ho provato solo perchè non voglio far casini su una macchina che ancora non conosco... Ma l'idea potrebbe funzionare, ovviamente non con i canonici 0,2mm di "stacco" tra tetto supporto e Botton della stampa, ma magari 50µ bastano... Oppure no? 🫤 -

Taratura Ender 3 Pro - Test 4 torri

Otto_969 ha risposto a luido86 nella discussione Problemi generici o di qualità di stampa

Gli dovevi rispondere che sei Mr Bambulab... -

Resine "Rubber-Like", qualcuno le ha provate?

Otto_969 ha pubblicato una discussione in Materiali di stampa

Salve a tutti! Viste le cocenti delusioni del TPU (ma non mollo, ci riproverò fino allo sfinimento!), ho notato che esistono delle resine "Rubber-Like" per le nostre stampanti LCD: qualcuno le ha provate? Mi servirebbe un qualcosa di più morbido rispetto al tradizionale TPU, ma non vorrei buttarmi su prodotti sconosciuti che non poi funzionano... -

Scheda di controllo per stampante fai da te

Otto_969 ha risposto a AleDi nella discussione Hardware e componenti

Rimane il fatto che avere 4 testine di stampa affiancate prende un sacco di spazio, usando prodotti commerciali e non "ad-hoc" prenderà almeno una decina di cm... Quindi se vai ad esempio a stampare in prossimità dei bordo Dx, con la testina piu a destra magari ci riesci, ma la testina tutta a sinistra avrà un Off-Set di una decina di cm, quindi anche avendo un piatto di stampa enorme le effettive dimensioni di stampa saranno di molto inferiori. Senza contare del peso/attriti vari che ti porti sempre appresso... Per me non funziona (opinione personalissima). Plus, poi se vuoi fare stampe in meno di una settimana devi tener conto che se hai (es.) 4 testine e vuoi usare 4 colori, queste devono essere sempre in temperatura. Non è che puoi lasciarle spente ed aspettare che l'Hot-End raggiunga la temp stabilita, no? Come già detto da @eaman cambiare filamento, scusa la franchezza, è 'na strunzata... L'unica cosa che funziona, per quanto complicata essa sia, sono le testine intercambiabili con relativo "parcheggio" a fondo macchina. Sarebbe bello fare un sistema a "revolver" con un tamburo rotante contenente tutte le testine (come sulle CNC industriali)... IMHO sarebbe anche più semplice da realizzare (ma prenderebbe più spazio). Fantastichiamo... 🤩 -

Taratura Ender 3 Pro - Test 4 torri

Otto_969 ha risposto a luido86 nella discussione Problemi generici o di qualità di stampa

-

Taratura Ender 3 Pro - Test 4 torri

Otto_969 ha risposto a luido86 nella discussione Problemi generici o di qualità di stampa

Questa è la soluzione più logica ed è perfettamente in linea con quello che asserivo nei posts passati. Bisogna entrare nella logica che si si sposta in uno spazio ad almeno 5 assi, dove l'estrusore e la deposizione del cordone di filamento ne prendono almeno 2... Nelle CNC è più semplice perchè i ritardi sono calcolati e ci sono sensori in tempo reale (sulle macchine recenti). La questione delle "deposizione" del filamento al variare del raggio/spigolosità degli angoli, comparata a quella della velocità ed accelerazione della testina di stampa e movimento ingranaggi (con ritardi ed anticipazioni) estrusore è tanto affascinante quanto difficile da definire numericamente con un algoritmo che tenga in conto tutte le possibili variabili... Cmq la cosa è assolutamente improponibile per una MoBo commerciale... Se si continua così altro che Raspberry, ci vorrà uno Xeon Platinum Custom da 128 processori sparato a 6GHz e raffreddato ad azoto liquido... 😁 Cmq l'intergrazione è appena cominciata, Klipper ha gettato le basi, vediamo dove porta questa barca. Di certo i costi saliranno im-proporzionalmente alle prestazioni... 🤣 La domanda è: ne vale la pena? Costo/prestazioni? Fino ad ora le FDM, anche buone (intendo quelle vere, non quelle che seguono la moda del momento) hanno rapporti prezzo/qualità a dir poco eccezionali. -

Taratura Ender 3 Pro - Test 4 torri

Otto_969 ha risposto a luido86 nella discussione Problemi generici o di qualità di stampa

Visto che al cambiare - anche brutale - delle impostazioni non è cambiato niente, io posto qualcosa di alternativo... A me qualcosa del genere lo faceva la Tronxy X5s-Pro Stock, soprattutto col PETG, ma anche col PLA e niente portava al minimo cambiamento...🤬 Era il FW che non so per quale motivo impediva il reale cambiamento delle impostazioni, quindi la domanda è: al cambiare delle velocità di retrazione noti effettivamente questo cambiamento? Seconda cosa: pressione interna Nozzle. E' più complicato, ma cerco di spiegarmi. Anche in Direct ad ogni rotazione degli ingranaggi estrusore NON corrisponde una eguale "espulsione" di filamento dal Nozzle... Ci sono dei ritardi e delle differenze legati al fatto che il materiale è nel suo stato "plastico" e quindi non è nè liquido (incomprimibile) nè tanto meno solido (durezza, consistenza etc etc). Nella mia macchina devo tenere sott'occhio le accelerazioni dell'estrusore perchè se troppo violente creano una (chiamiamola) "sovrapressione" che fatica ad essere smaltita in tempo reale dal Nozzle. In parole povere il filamento continua a venire estruso con un pò di ritardo rispetto a quanto stabilito nelle Slicer. Ho scritto questo cosa perchè dalle foto non vedo tanto le ragnatele, ma vedo soprattutto i "blobs" che formano le classiche "gambette inclinate a 45°" vicino alle torri... Quello è più di una ragnatela, quello è una bella quantità di materiale che continuava ad uscire anche dopo la retrazione. Col PLA è un qualcosa che dovrebbe essere praticamente assente. Col PETG è praticamente impossibile eliminarlo del tutto. Come suggerito da @eaman assicurati di avere un buon Nozzle, compra un cappuccio in silicone di quelli che ricoprono anche parte del Nozzle (IMHO questa è la trovata da 2 lire più importante del secolo se si stampa PETG e ABS!), lasciando scoperta solo la parte finale col forellino... Potrebbe anche essere che l'estrusione sia ok, ma che il calore del Nozzle fonda nuovamente il materiale precedentemente deposto, portandoselo a spasso da una torre all'altra... 😁 -

Prima stampante a resina

Otto_969 ha risposto a Lorenz_Keel nella discussione La mia prima stampante 3D

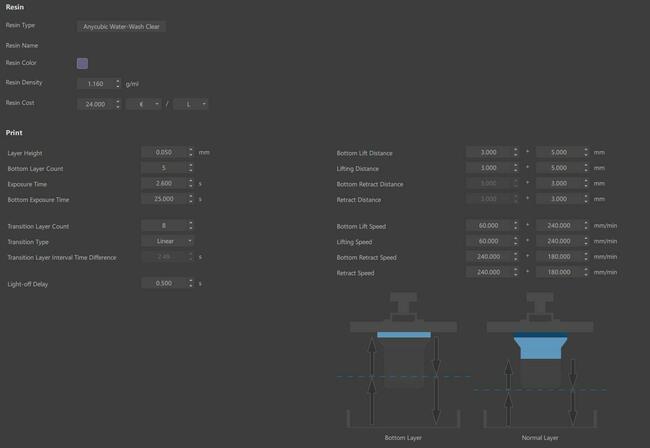

😅 Cerco di rispondere, ma ricordati che sono niubbo come e peggio di te... IMHO la stampa che hai postato è totalmente sballata. Ti avevo suggerito di lasciare stare Chitubox (per ora). Cmq prendi quello che scriverò con le pinze! Chitubox non usa gli stessi parametri che trovi nello slicer Anycubic (Workshop), o meglio, i parametri sono gli stessi ma sono divisi in due parti perchè il movimento di salita/discesa del piatto NON è uniforme, ma ha due velocità (e sicuramente due accelerazioni). Quindi i parametri sono 4 (2 per ogni salita + 2 per ogni discesa del piatto). Più altri 4 perchè i layers sono divisi in "Layers iniziali" (cioè i primi attaccati al piatto, di solito 5/6) e "normali" (quelli successivi al n° impostato di layers iniziali -> dal 5/6 in poi). Poi ci sono le 4+4 distanze, in totale sono 8+8 parametri (8 per i Bottom Layers + 8 per i Normal Layers). Partendo dalla posizione di parcheggio (piatto in alto) -> il piatto si sposta velocemente verso lo schermo LCD. In prossimità dello schermo LCD (e quì entra in gioco il valore in mm che dai nello Slicer) entra in funzione la seconda velocita - che DEVE essere più lenta della precedente - perchè si deve dare il tempo alla resina di essere "spostata" dal piatto senza creare schizzi o bolle. A questo punto il piatto è nella posizione più bassa, e comincia la "cura" del film di resina ancora liquida tra piatto e FEP (tempo di cura). Poi lo schermo LCD si spegne per un tempo determinato per dare tempo alla resina di stabilizzarsi (LCD Time Off da impostare, solitamente 0,5sec). Dopodichè il piatto comincia ad alzarsi di alcuni mm (Bottom Lift Distance) - a velocità relativamente BASSA - (terza velocità Bottom Lift Speed), dopodichè entra la 4a velocità (Lifting Speed) che è abbastanza veloce perchè ormai il piatto è almeno 2/3mm più in alto dello schermo LCD (o cmq dello strato appena stampato)... E quindi un altro ciclo... Se clicchi sulle singole caselle si accende una freccia Blu che ti indica di quale movimento si stà cambiando valore. Posto le mie velocità, lo faccio SOLO perchè hai la mia stessa macchina Stock ed usiamo la stessa resina, MA SONO SETTAGGI DI MASSIMA CHE VANNO (forse...) BENE CON LA MIA MACCHINA, QUINDI PRENDILI SOLO COME SPUNTO PER MODIFICARE I TUOI DATI. Il "copia & incolla" senza pensare a quello che fai potrebbe portare a risultati catastrofici di cui non mi prendo nessuna responsabilità... Sono un niubbo come te, non dimenticarlo. Questi sono i miei settaggi: P.S. - Mi scuso per il maiuscoletto e grassetto, ma non voglio creare casino dove (ancora) non ci sono... -

Post produzione stampe resina (e non solo).

Otto_969 ha risposto a Otto_969 nella discussione Problemi generici o di qualità di stampa

@Lorenz_Keel, @eaman, @FoNzY... Grazie delle risposte e scusate il ritardo ma mi sono preso le ferie e sono (ero...) andato a pescare in capo al mondo! 😇 Ok, buono a sapersi perchè abituato con la FDM (il PETG è praticamente eterno) devo proteggere meglio le stampe, anche perchè saranno oggetti prettamente ludici e non assolveranno ad alcuna funzione meccanica gravosa (come invece avviene per praticamente tutte le mie stampe FDM). Sono stato molto in dubbio se comprarlo oppure no, ma alla fine ho comprato il primer Vallejo grigio e verde NATO... Ero molto in dubbio perchè ho letto una frotta di recensioni assolutamente negative su Amaz (IMHO quasi tutte per clienti che prima hanno usato il colore, e poi hanno restituito la bottiglia aperta aggiungendo "qualcosa" per compensare il livello...). Anche per i colori ho i Vallejo, ma ho ancora gli altri per le scocche auto Drift (Dexan/policarbonato) che cmq dovrebbe andare bene lo stesso. Questa è la notizia più importante di tutte! 👍👍👍 Se è così, farò praticamente solo stampe "piene" 🫡 Si, già lo immaginavo, ma mi serve per fare i vetri/finestre nei modellini e qualche gadget, che sia traslucida è già ok. Il fatto che rimanga più elastica, nel mio caso, è un piccolo vantaggio (sperando che non si crepi/rompa). Cmq io la Clear la stampo a 2sec, mentre la stessa resina Gray a 2,6sec! Le velocità - al momento - le ho lasciate uguali. Ho preso questi tempi dalla stampa di prova inclusa nella chiavetta, dove c'erano 8 stampe identiche ma con tempi di cura crescenti Anycubic ARERF test . Almeno per i niubbi come me, è stato utile. Ho letto che per avere la massima lucentezza/trasparenza, è sufficiente una passata abbondante della stessa resina e poi direttamente in cura. Un'alternativa potrebbe essere qualche layer di finishing trasparente per plastica? 🤔 Da ora in poi ercherò di evitare, ho fatto questa domanda perchè ho stampato dei cerchioni (dalla parte interna hanno il foro per il cuscinetto) e si son tirati dietro il FEP di brutto... Mi son preso un spaghetto mica da niente! 🙄 -

Post produzione stampe resina (e non solo).

Otto_969 ha pubblicato una discussione in Problemi generici o di qualità di stampa

Salve a tutti! Vorrei dare, ancora, sfoggio della mia niubbaggine in fatto di resina facendoVi alcune domande banali. Per inciso sono più che altro dubbi, ma non vorrei fare cavolate. Il tema principale è: cosa fare una volta che la stampa è curata e perfettamente asciutta. - Le stampe "piene" vanno protette come quelle come quelle cave con una passata di Primer (+eventuale colore finale)? - Le stampe piene vanno, col passare del tempo, incontro a rotture come quelle cave? - Come rifinire, per avere la massima brillantezza, le stampe effettuate con resina trasparente? - Supponendo di stampare un oggetto che ha un foro non passante, e questo foro è a contatto col FEP: farà effetto ventosa con esso (il FEP)? Per ora ho finito... 😁 P.S. - Mi riservo di aggiungere altri quesiti per non aprire altri threads -

SG20, antagonisti per guide lineari economiche

Otto_969 ha risposto a eaman nella discussione Hardware e componenti

Rispondo velocemente perchè quì è cominciato il ferragosto ed il Barbeque mi aspetta... Hmmmmm... Cmq non credo sia così. la velocità dell'estrusore deve variare al variare dell'accelerazione e deve dipendere pure dalla "plasticità" del materiale (che negli slicers è calcolata). Al variare delle velocità, il flusso (velocità estrusore) deve variare allo stesso modo... Seguendo il tuo ragionamento se ho una linea di 10 cm e ci và ad es 5mm3 di materiale a velocità costante -> il materiale depositato sulla linea è costante. Ma se vario la velocita per poi diminuirla, il flusso per unità di tempo deve variare esattamente come le velocità... Solo allora la quantità del materiale sarà uniforme su tutta la linea.