NicoNico

Membri-

Numero contenuti

102 -

Iscritto

-

Ultima visita

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di NicoNico

-

Sono incappato per caso nella loro pagina ieri, se volete approfondire ne stanno facendo una "fiction" sotto il loro post di presentazione. https://www.facebook.com/109795583849581/posts/192268378935634/

-

Mesh Irregolare

NicoNico ha risposto a Alexandru nella discussione Problemi generici o di qualità di stampa

Ottimo! In effetti il risultato con lo zsuite era decisamente migliore @Alexandru opterei anche io per una resina, potresti chiedere qui nel forum se qualcuno può farti da "service" -

Mesh Irregolare

NicoNico ha risposto a Alexandru nella discussione Problemi generici o di qualità di stampa

Ciao Non avendo simplify non saprei dove toccare, su Cura è sotto SUPPORTO/ANGOLO DI SBALZO DEL SUPPORTO (e riduci i gradi). Quello di sezionarlo sarebbe un gran beneficio, sia per la stampante che per te. Non so se esiste qualche cad che converta STL a (esempio) STEP, ti consiglierei di chiedere al disegnatore di darti il nativo o, se elaborato da un programma, chiedere al programma una diversa esportazione. -

Mesh Irregolare

NicoNico ha risposto a Alexandru nella discussione Problemi generici o di qualità di stampa

Ciao allora complimenti, per essere un neofita questo è un bel battesimo del fuoco! Z-suite purtroppo, essendo un SW proprietario, esporta solo .ZCODE. Secondo me potresti fixare il problema andando ad agire (diminuendo) i gradi di sbalzo fisicamente possibili stampando SENZA supporti, in pratica dici al SW che sopra certi gradi NON può stampare senza supporti. Dicci come va Ciao -

Mesh Irregolare

NicoNico ha risposto a Alexandru nella discussione Problemi generici o di qualità di stampa

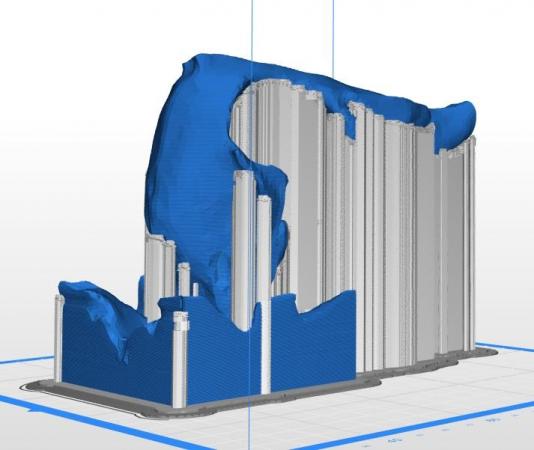

Ciao per sfizio ho voluto aprirlo e risolverlo con lo Z-Suite.. ma che mi vuole rappresentare? Non ho lanciato la stampa (al momento occupata) ma sembra "stampabile", hai dei problemi con altri slicer? -

Stampante 3D grandi dimensioni

NicoNico ha risposto a imaginbot.com nella discussione La mia stampante 3D e il mio laboratorio

Bravo e basta! ci sono giapponesi che vivono in spazi minori di questo 😉 -

DEFORMAZIONI

NicoNico ha risposto a Raffaele Mazzarella nella discussione Problemi generici o di qualità di stampa

Ciao ho scritto così perche dalle foto mi pare di riconoscere una ANYCUBIC Chiron (o almeno un piano ULTRABASE). Notoriamente questo piano funziona molto bene con il PLA, quindi si, confermo lacca per l'adesione combinato comunque ad un buon livellamento. Ciao -

DEFORMAZIONI

NicoNico ha risposto a Raffaele Mazzarella nella discussione Problemi generici o di qualità di stampa

Ciao il PLA normalmente non warpa Ti consiglierei la ri-calibrazione del piatto o toccare il settaggio FIRST LAYER GAP sullo slicer. Ciao -

Ieri sono andato in questo grosso negozio facente parte di una catena ecc.. ecc... Stimolato dalla conversazione vado per prendere una matassina da 1.6mm profilo tondo, risultato? F I N I T O! Che si sia già sparsa la voce? 🤣 P.S. anche questo meno di 20 al kilo

-

Ciao se cerchi c'era un tizio nel forum che aveva stampato filo da pesca (per ugello da 1.75) Mi pareva che anche "soddisfatto"

-

infatti mi sentivo osservato già da tempo..

-

Ciao dipende da tanti fattori: che macchinario? sollecitato a quanti giri? sforzo blando o gravoso? (per dire, l'ingranaggio di trasmissione di un'automobile no, ma un'ingranaggio di trascinamento foglio plotter si). Se è fattibile di solito si va di ABS/PETG o, meglio ancora, NYLON.

-

PETG brufoletti sulla stampa quasi perfetta

NicoNico ha risposto a Arago nella discussione Problemi generici o di qualità di stampa

Ciao quoto quanto detto sopra e aggiungo che una temperatura troppo bassa potrebbe portarti SI ad una definizione maggiore dell'oggetto ma, paradossalmente, ad una delaminazione dei layer in quanto non si fonderebbero bene tra di loro (non stampo molto PETG ma questo fatto l'ho riscontrato sia sul Nylon che nell'ABS). Per la questione "brufoletti" Simplify ha un'opzione interessante che si chiama COAST AT END e WIPE "qualcosa", praticamente anticipa o ritarda l'innesco del filo nell'hotend, questo ti permette di ovviare alle varie problematiche fisiche insite nei vari fili. Un'altra cosina che potrebbe aiutarti si chiama "Linear Advance K-factor": in pratica il configuratore nel sito Marlin crea un pattern di linee con annesso un valore numerico, queste linee sono create con delle pressioni di inizio e fine diverse e quindi con spessori scostanti, visivamente scegli il valore più omogeneo di inizio/fine linea e inserisci questo valore o nel firmware o nel gcode. Ciao -

Problema LED POWER | Scheda madre

NicoNico ha risposto a NicoNico nella discussione Hardware e componenti

Moriranno con onore 🙂 in realtà capisco la perplessità, a meno che non sia una CNC o stampanti professionali poco servono degli STEP così alti, ma volevo testarne i limiti e, visto che il limite del driver è a 128 step (ma usabile solo con scheda a 32-bit), ho pensato bene di chiedere il massimo con il massimo che avevo. ..e sono stato clemente con la Vref alla fine ..e poi son cinesi, sono abituati a lavorare fino allo sfinimento 😉 P.S. a parte le battute, già un setting a 1/32 è più che sufficiente -

Problema LED POWER | Scheda madre

NicoNico ha risposto a NicoNico nella discussione Hardware e componenti

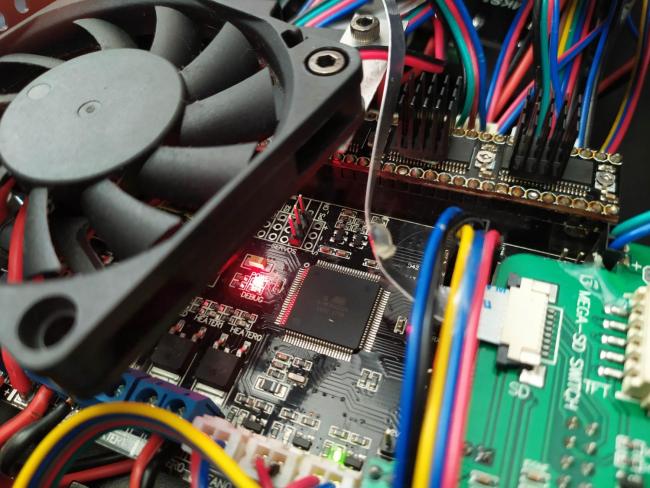

già.. rimontato gli stessi identici componenti e funziona. Il perchè è presto detto: una delle basette del driver era semifusa. Il problema era sostanzialmente nella Vref settata sul driver, ovvero da calcolo Vref = 1.5 A x 1.1 (avendo la resistenza a 220) quindi Vref a 1.65. Una Vref così alta, oltre ad essere quasi a fondoscala è devastante in termini di usura del driver e -purtroppo- di tutto quello che c'è collegato. Settandola a 1.4 il problema si è molto attenuato: non sento i motori triggherarsi ad ogni avvio, dopo ore di stampa sono caldi ma non bollenti e c'è abbastanza coppia da far girare tutto senza perdita di passi. Per completezza i driver sono degli LV8729 settati a 1/64 sugli assi e 1/32 sull'estrusore. -

Problema LED POWER | Scheda madre

NicoNico ha risposto a NicoNico nella discussione Hardware e componenti

Perché l'estrusore non funzionava, ma il driver mi dava il valore di vref esatto con il tester, ho scoperto dopo un po' che c'era un problema con la relativa pista della scheda madre, ergo l'ho sostituita mantenendo il driver vecchio Si, ci sono 2 led: il primo POWER è rosso e segna (come dice @FoNzY) che la stampante è accesa, il secondo DEBUG è verde e intermittente, segna problemi o mancanza di firmware -

Problema LED POWER | Scheda madre

NicoNico ha risposto a NicoNico nella discussione Hardware e componenti

Ciao, no domandavo se ci fosse un problema di alimentazione (e quindi) sostituire l'alimentatore.. mi spiego, l'ho smontata per sostituire un driver ma ora, ricollegando tutto, non funzionano i motori Comunque molto probabilmente è solo il led che segna che è accesa, il problema dovrà essere altrove -

Ciao Ho questo problema in foto: praticamente un led in prossimità della scritta Power acceso in rosso fisso. È per caso un problema di alimentatore? Devo sostituirlo? La scheda è una trigorilla montata su una I3mega Grazie mille

-

Perdita di layer con filamento sunlu pla+ nero

NicoNico ha risposto a Stabo nella discussione Problemi generici o di qualità di stampa

Ciao, nel post di apertura non hai specificato se monti un all metal. In questo caso ti consiglio un hotend con il PTFE in battuta fino all'ugello. Se già lo monti con PTFE ti consiglierei (oltre agli altri consigli utili sopra) di aumentare il raffreddamento dell'hotend stesso maggiorando la ventola, magari mettendola da 20mm. -

il problema probabilmente è tra il filo e l'oggetto stampato: prova a controllare rispettivamente nella gola/teflon/nozzle se c'è qualche residuo che ti ingiallisce la situazione.

-

DISTORSIONE GRADUALE STAMPE

NicoNico ha risposto a NicoNico nella discussione Problemi generici o di qualità di stampa

Ok, quindi è "programmabile" una cosa tipo quella che ho scritto sopra? Cioè valori diversi in base allo sviluppo metrico? si conosco abbastanza simplify e il suo metodo di replicare completamente per X volte l'ambiente di stampa (cose che cura non fa), il che lo rende molto versatile. Magari parlo di fanta-programmazione, ma una correzione dimensionale adattiva in base alla geometria del pezzo (il tutto gestito a livello di gcode) non sarebbe male. -

DISTORSIONE GRADUALE STAMPE

NicoNico ha risposto a NicoNico nella discussione Problemi generici o di qualità di stampa

Grazie, appunto questo era la seconda perplessità/domanda, ovvero se esistessero delle righe da inserire (tipo quelle per variare gli step/mm nel gcode), il problema però si ripresenterebbe con i dei pezzi che hanno sia grandi che piccole dimensioni. Esiste per caso una variabile che dica: ok, per un pezzo sotto i 5mm non variare, dai 5 ai 10 varia di -0.1 e così via? -

DISTORSIONE GRADUALE STAMPE

NicoNico ha pubblicato una discussione in Problemi generici o di qualità di stampa

Ciao Ho un problema che potrei definire "Fish Eye" : se un cubo da 20mm risulta spaccato al centesimo, ho un graduale incremento di mm mentre mi avvicino ai vertici di stampa (a 100mm ho 0.6/0.8 di scarto). Premetto che toccare gli step/mm vorrebbe dire o avere la precisione a piccole dimensioni o alle grandi. A qualcuno succede la stessa cosa? Siete riusciti a fixare il problema o è un problema noto e insito nelle macchine FDM low cost? Grazie mille -

SEMPLICE IDEA PER TUBETTO IN TEFLON

NicoNico ha risposto a NicoNico nella discussione Hardware e componenti

Mah sai, alla fine è un'investimento: l'attacco resta, il teflon passa.. in alternativa si può utilizzare il terminale in Capricorn e il resto con un teflon "standard", in modo da usarne per il doppio dei cicli. Poi avevo un'ideuzza circa cambiare "al volo" l'hotend, magari da un all teflon a un all metal -

Ciao ragazzi Questa piccola semplificazione e ottimizzazione spero possa fare piacere a qualcuno. Ovviamente vi sarà capitato di sostituire il tubo in teflon per usura o intasamento, il problema è che ad una certa lunghezza, seppur accorciandolo di poco, non potrà essere più usato (limite fisico). Con questo accorgimento (2 pezzi di tubo separati uniti da 2 innesti idraulici + un dado), il pezzo da cambiare sarà molto ridotto,con la reale certezza di poter riutilizzare anche i pezzi più piccoli che normalmente non troverebbero più spazio tra le nostre stampanti.