-

Numero contenuti

885 -

Iscritto

-

Ultima visita

-

Giorni Vinti

14

Tipo di contenuto

Profili

Articoli

Introduzione alla stampa 3D

Database materiali

Forum

Calendario

Blogs

Gallery

Download

Store

Tutti i contenuti di Truck64

-

In industria si usano spesso motori con albero liscio. Montati a interferenza (tipo igranaggio montato a caldo) o con calettatori garantiscono un accoppiamento meno "eccentrico" rispetto ai giunti con grani. Ma sono accoppiamenti che richiedono componenti lavorati con precisione e non è quasi mai il caso parlando di stampa 3d amatoriale. Nel tuo caso probabilmente il foro del giunto lato motore è semplicemente troppo grande, da aperto dovrebbe calzare sull'albero del motore con un po di fatica. Potresti metterci una boccola di adattamento ma ti costa meno prendere i giunti che ha indicato @Killrob. Magari prima misura che l'albero motore sia effettivamente da 5mm e che la vite sia da 8mm di diametro. Ma che stampante è? Sono pezzi originali?

-

Chiedo venia, ho cercato nello specifico quello che è installato dietro la testina e in effetti è inserito a pressione. Che dire: un altro esempio di come NON dovrebbe essere fatta una stampante.

-

L'errore è il classico che si presenta quando le temperatura non varia in maniera congrua, "Heater_ID: 0" indica l'estrusore principale. Lo strano è che te lo dia appena accesa la macchina, in generale dovrebbe uscire solo quando scaldi. Riguardo ai cavi piatti non è possibile che manchi un sistema di fissaggio visto che sono parti in movimento. Questo e il primo video che ho trovato in rete a riguardo ma ce ne sono molti altri. Rciontrolla i cablaggi.

-

Asse X che non (sempre) rimane in posizione

Truck64 ha risposto a dnasini nella discussione Hardware e componenti

Ho riletto il tuo post e francamente sono perplesso. Nel senso che le chiocciole delle viti devono essere allineate alla vite in modo tale da offrire la minor resisteza possibile alla rotazione altrimenti 1) parte della coppia del motore si perde in attrito 2) la chiocciola (o la vite) si usura. Ora che una regolazione meccanica possa aver risolto il problema di caduta verticale ci sta, ma non è certo una buona regolazione. In realtà se fosse stata allineata correttamente il problema doveva amplificarsi. Ora probabilmente vite e chiocciola della tua stampante (è una vite sola, giuso?) sono state lavorate meglio di molte altre che si vedono in giro e/o sono lubrificate bene. Quindi l'attrito non è sufficente a controbilanciare il peso del portale X. Per ovviare alla caduta per gravità non è che sono molte alternative: - tieni sempre in coppia il motore; - metti un contrappeso; - metti un freno che si chiude sul giunto o sulla vite quando Z perde potenza (viso diverse soluzioni, quelle decenti costano più della stampante); - aumenti l'attrito tra chiocciola e vite (le allinei male, metti una chiocciola anti-backlash ben compressa). - aggiungi una seconda vite, con rinvio a cinghia su quella che hai già: anche allineate bene tra cinghia e vite secondaria la resistenza alla rotazione aumenta di molto ma in compenso X appoggia su 2 punti che è comunque un miglioramento; - monti una vite con passo più fine, tipo 2mm/giro. Ovviamente le prime soluzioni sono assurde, ti consiglierei la doppia Z anche se non saprei indicarti un kit. Il cambio dei passi di Z per la vite passo 2 è il probema minore, visto che puoi farlo anche da pannello, ma puoi anche modificare il microstepping del motore (tipo passate da 1/16 a 1/4) che magari sarà anche un po più rumoroso ma guadagni in ripetibilità. -

Asse X che non (sempre) rimane in posizione

Truck64 ha risposto a dnasini nella discussione Hardware e componenti

Immagino che tu abbia una cartesiana; che si comporti in modo diverso a seconda dell'altezza di Z è sintomo di un errato allineamento delle aste di guida o delle viti ma forse non è così importatnte da doverci mettere mano. Detto questo le viti passo 8 sono parzialmente reversibili specie se le chiocciole sono ben fatte e lubrificate bene, quindi si, è possibile che la traversa di X possa scendere a motori disabilitati o macchina spenta. Per ovviare al problema nel tempo ho visto innumerevoli soluzioni ma la più efficace è mettere una vite con passo fine, tipo 2mm/giro. Questa è una chiocciola "anti-backlash", dovrebbe servire a togliere il gioco che c'è tra vite e chiocciola. Aumenta anche la resistenza alla rotazione quindi magari qualcosa fa, ma non è per quello scopo che è stata pensata. -

end GCODE per estrarre il filo a fine stampa

Truck64 ha risposto a TOAD nella discussione Problemi generici o di qualità di stampa

Inserisci questo prima dell M104: G91 ;Posizionamento relativo G1 E-200 F2000 ;Retrai 200mm G90 ;Posizionamento assoluto Faccio anch'io la ritazione a fine stampa, e per lo stesso motivo ma solo di 50mm in modo da lasciare il filamento appena fuori l'estrusore se dovessi farne una subito dopo. Pensaci. -

Spostare hot end alla fine della stampa

Truck64 ha risposto a brucom nella discussione Software di slicing, firmware e GCode

G28 è il comando per eseguire l'azzeramento su finecorsa, vedi quì. Il movimento è sempre nella direzione del finecorsa. Devi sostituire la riga con un G1 Y200 F6000 (se vuoi mettici anche un X0 ma secondo me basta che porti Y indietro), G0 e G1 nel firmware Marlin sono praticamente equivalenti. Per entrambi vale l'ultima velocità programmata a meno che non la specifichi con Fxxx, quindi è sempre meglio indicarla anche quando dai i comandi da console. Comunque la velocità non è mai più alta del limite scritto in firmware. Occhio a non fare confusione: il valore F è in mm/min, mentre le velocità che si impostano nel firmware e negli slicer sono in mm/s. -

Problema dopo cambio hotend

Truck64 ha risposto a Paolo Reds nella discussione Problemi generici o di qualità di stampa

Quando si ferma il motore dell'estrusore rimane sempre un minimo di pressione nel hotend, quindi la plastica fusa continua ad uscire per un po. Inoltre è soggetta alla gravità, quindi continuerebbe comunque a uscire. Tuto questo in funzione della viscosità del materiale, che in massima parte è determinato dalla sua temperatura. Quindi se la cosa è cambiata dopo la sostituzione dell'hotend io verificherei: - che la temperatura che imposti corrisponda, soprattutto che il termistore sia ancora al posto giusto, - che il nozle sia del diametro corretto, -quando il motore dell'estrusore ritrae che il filamento venga effettivamente indietro. Specifica meglio anche cos'hai cambiato e perchè, magari con qualche foto che almeno a me il video non si carica. -

Genius Artillery: montaggio dell'estrusore

Truck64 ha risposto a ValerioBI nella discussione Hardware e componenti

A parte l'ovvia considerazione che ogni volta che smonti l'estrusore è quasi certo che ti troverai una differenza in altezza rispetto alla condizione precedente (quindi a meno che tu non faccia l'ABL con la punta del nozle devi rivedere l'offset del finecorsa di Z0, o la distana Z tra probe e nozle o chi più ne ha più ne metta a seconda della configurazione della stampante ), quel pezzo in mezzo agli ingranaggi tiene il tubo PTFE in battuta sul nozle quindi o il tubo non è in battuta, o è troppo lungo e va tagliato a misura. In ogni caso il posto della gola è giusto come nella foto alta. Dai un occhiata a queso video poi verifica come sei messo tu. Ricordo un'immagine spaventosa di fuoriuscita di materiale su una tua discussione precendente, esattamente cosa hai cambiato? -

Anche se la Hornet ha un bowden molto particolare dubito che qualche centesimo possa fare differenza. Più probabile che il filamento si sia bloccato a causa dell'ingrossamento del filo che si forma naturalmente nella parte a contatto con l'hotend. Per cambiare il materiale si consiglia solitamente di scaldare l'estrusore ed estrudere 5..10mm di filamento, poi si può procedere all'estrazione. Se intendi che cambiandoli puoi rendere la stampa più veloce, no. Lo spingifilo deve far arrivare all'estrusore la quantità di materiale che può fondere, se si va oltre le stampe cominciano a venire male e alla lunga si danneggia la macchina.

-

Ma scherzi! Anzi scusami per la ramanzina, e benvenuto. Certezze matematiche non ce ne sono nel mondo della stampa 3D amatoriale , ma da quello che ho letto in rete la leva e gli ingranaggi sono gli stessi per Genius, Sidewinder e Hornet. D'altro canto già anno fatto lo sforzo di clonare il Titan Aero, vuoi che lo reiventino ad ogni macchina?🤪

-

Se la hai da così poco potresti sentire chi tel'ha venduta per i ricambi. Altrimenti i pezzi che ha rotto dovrebbero essere questi. Comunque come è stato detto parecchie volte, nello spazio delle presentazioni è buona norma presentarsi e basta. Se ti serve supporto meglio che apri una discussione nello spazio dedicato (Forum > Stampa 3D > Stampanti 3D al dettaglio > Artillery) così il forum resta più ordinato.

-

Centramento stampa anycubic i3 mega s

Truck64 ha risposto a Chiccocazzo nella discussione Problemi generici o di qualità di stampa

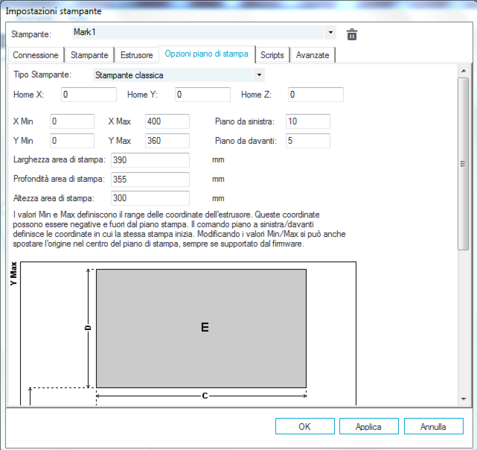

La stampa la centra lo slicer, sulla base di come gli hai detto che è configurata la stampante. Di solito (purtroppo ci sono produttori ch customizzano i firmware in modo "fantasioso") la macchina si azzera in X=0 e Y=0, con l'hotend tutto a sinista e il piatto indietro. Nello slicer (se ci dici qual'è magari è meglio) devi trovare una pagina di settaggio per il piano di stampa in cui dici quanto è grande e dove comincia, tipo questa: A questo punto ci pensa lo slicer a calcolare i vari offset, tu devi solo posizionare il modello dove vuoi nell'area di stampa virtuale. -

[Risolto] Sensore fine filamento non funziona

Truck64 ha risposto a VanVan200 nella discussione Hardware e componenti

Si ma mi fai venire in mente ora che probabilmente i pin da girare per il sensore di finefilo sono sulla femmina. Per quello mi pare si debba procedere come in questo video. Resta sempre che sono operazioni da fare con una buona riserva di pazienza. -

[Risolto] Sensore fine filamento non funziona

Truck64 ha risposto a VanVan200 nella discussione Hardware e componenti

In teoria tutti quei connetori hanno pin a crimpare tenuti da una "linguetta" sul polo stesso. Quindi si dovrebbero togliere con questa procedura. In pratica l'attrezzo non so se si trova, anche perchè ogni tipo di polo ha il suo, e comunque spesso si finisce con il rompere la plastica. Io di solito provo con un una graffetta "sfinata" a lima senza insistere, poi se non viene taglio il cavo e ri-saldo i fili. -

disabilitare i suoni dello schermo lcd ender 3

Truck64 ha risposto a elpibe85 nella discussione Software di slicing, firmware e GCode

intendi che preferisci tagliare uno dei pin del flat (che caso vuole si uno di quelli esterni quindi non è nemmeno così traumatico) piuttosto che riflascare la scheda di controllo? Ok tutti i gusti sono gusti. -

disabilitare i suoni dello schermo lcd ender 3

Truck64 ha risposto a elpibe85 nella discussione Software di slicing, firmware e GCode

da parte mia informatici... -

disabilitare i suoni dello schermo lcd ender 3

Truck64 ha risposto a elpibe85 nella discussione Software di slicing, firmware e GCode

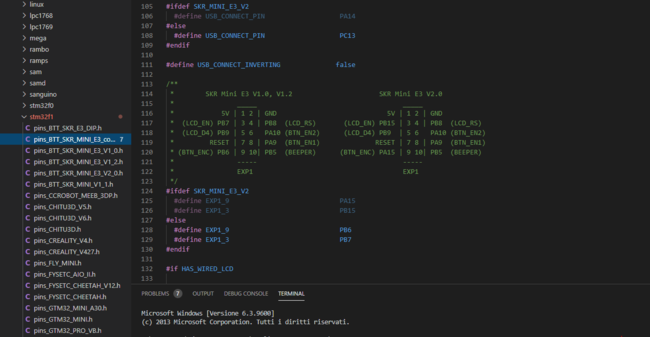

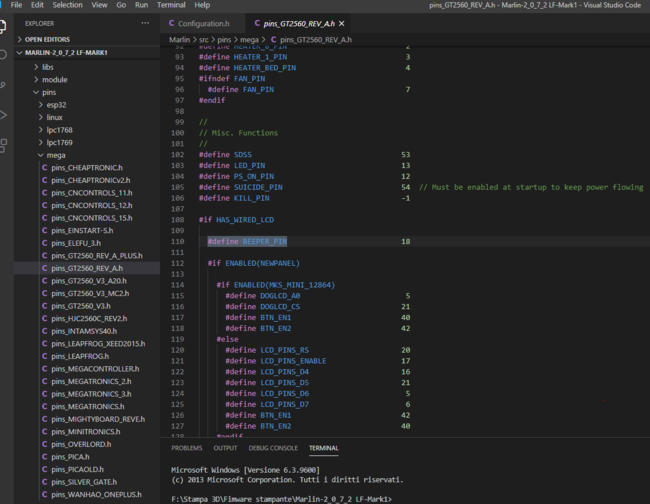

Se non sbaglio l'unico modo per disbilitare il beeper, che una delle funzioni base dei firmware, è annullare l'assegnazione del pin. quindi devi editare il file dei pin relativi alla tua scheda e metter #define BEEPER_PIN = -1. Il problema casomai è trovare il file pins_xxx relativo alla tua scheda tra tutti quelli che ci sono: il tuo dovrebbe essere in pins\stm32f1\pins_BTT_SKR_MINI_E3_common.h ma non ne sono sicuro. Il valore attuale commentalo, casomai ti servisse es: #define BEEPER_PIN = -1 //18 Vandalo! 🤪 -

vogliamo parlare di diminuzione dei rifiuti, microplastiche, pesci farciti con il PLA.... Ok è un iperbole, ma se mettiamo insieme tutti i rimasugli anche solo di tutti i partecipannti a questo forum scommeto che viene fuori un bel po di materiale sprecato. Pensare a come recuperare almeno i resti delle bobine non è proprio tempo perso. E tocchiamo ferro che a qualcuno non venga in mente di creare una tassa di smaltimento da applicare al prezzo delle bobine...

-

Premesso che misurare particolari così piccoli non è facile, e che dalle stampe FDM almeno un decimino di tolleranza più o meno lo devi pure mettere in conto fori tondi (controllando opportunamente la risoluzione del .svg) o quadrati li dovresti riuscire a fare senza problemi, tantopiù che hai un estrusore diretto. Se il difetto è negli angoli facile che sia un problema di sovraestrusione.

-

Ciao @GigiP, i motori non si muovono da soli, a meno che non siano cablati male. Dovresti essere più chiaro nel descrivere il problema: - è una macchina commerciale che hai assembalto o un tuo progetto? Di che tipo di stampante stiamo parlando? - che motori e elettronica monti? Che firmware? - se è un motore di Z intendi su e giù? Cerca di capire: quì c'è gente anche molto volenterosa ma nessuno ha la palla di cristallo.. 🤪

-

La rotazione non mi convince: mentre fondi i due capi il materiale si scalda e va a contatto con le pareti. Per stabilizzare la giunzione devi farla raffreddare prima di estrarla quindi finisce per aderire alla parete interna, e a quel punto dubito che riesci a mantenerle il tubo in rotazione e il filamento fermo. Già ho il dubbio che la ritrazione conseguente al raffreddamento basti a staccare il filamento dal tubo statico a fine giunzione. Poi un induzione che ti permetta un riscaldamento "controllato" sui 200..280° è un giocattolo costosetto..

-

Buchi sulla stampa

Truck64 ha risposto a DE SANTIS MARCO nella discussione Problemi generici o di qualità di stampa

Giusto. Tendo a scordarmelo che io uso solo gole allmetal. -

Buchi sulla stampa

Truck64 ha risposto a DE SANTIS MARCO nella discussione Problemi generici o di qualità di stampa

Prova 2 cose: stampa senza ritrazione e/o senza raffreddameto. Nella maggior parte dei casi il problema viene da eccesso di ritrazione o flusso di raffreddamento che fa sballare la temperatura del nozle. Facci sapere quando hai fatto. -

Flying Bear ghost 5: Problemi di calibrazione e di stampa

Truck64 ha risposto a Gia6co nella discussione Flying Bear

Sbagliato. Posto che quello che imposti nella "larghezza di linea" deve corrispondere a quello che risulta da thin wall test, metterla alla stessa larghezza del foro del nozle non consente alla macchina di lavorare con il materiale in pressione, quindi nella maggior parte dei casi escono stampe fragili, con buchi o comunque fatte male. Tieni conto che la stampante spinge fuori il materiale quasi liquido dal foro del nozle e se lo preme contro il layer sottostante la larghezza di estrusione non può essere quella del foro, atrimenti il materiale lo appoggia e basta. Ho letto una quantità di teorie differenti in rete riguardo a quanto maggiorare la larghezza di estrusione in funzione dell'altezza del layer, ma secondo me una regola certa per tutti i materiali e per tutti i modi di stampare non esiste. Io parto sempre da un +25% dell'altezza layer poi faccio un paio di prove e mi regolo di conseguenza. Se vuoi poi dai un occhiata anche a questo video, secondo me è interessante per capire come la larghezza di estrusione influenza il risultato in stampa.